Пайка металлов – это важная технологическая операция, которая применяется для соединения различных металлических деталей. Она нашла широкое применение во многих отраслях промышленности, таких как автомобилестроение, электроника, машиностроение и другие. Корректно выполненная пайка обеспечивает прочное и электропроводное соединение металлических поверхностей.

Особенностью технологического процесса пайки металлов является использование припоев – специальных материалов с низкой температурой плавления. Припои позволяют соединять металлы без их перегрева, что предотвращает деформацию и повреждение деталей. Вместе с тем, припои обладают высокими прочностными характеристиками и отличной электропроводностью.

Технология пайки металлов может проводиться различными способами – от ручной пайки с помощью газового горелка до автоматизированного процесса, осуществляемого на специализированных паяльных станках. Каждый из данных методов имеет свои преимущества и область применения. Важными факторами при выборе метода являются размер и сложность паяемых деталей, а также требования к качеству и надежности соединения.

Основные этапы технологического процесса пайки металлов

Пайка металлов – это процесс соединения металлических деталей при помощи специальной припойной массы с целью обеспечить прочное и надежное соединение. Этот процесс состоит из нескольких основных этапов:

Подготовка поверхности соединения. Перед пайкой необходимо подготовить поверхность металлов, которые будут соединяться. Для этого проводятся механическая обработка (шлифовка, очистка от покрытий и загрязнений) и химическая обработка (удаление оксидных пленок и жирных отложений).

Подготовка припоя. Для процесса пайки необходима специальная припойная масса, состоящая из металлов или сплавов с низкой температурой плавления. Эта масса может быть в виде проволоки, пластинок или гранул. Припой подготавливают к использованию, разогревая его до оптимальной рабочей температуры.

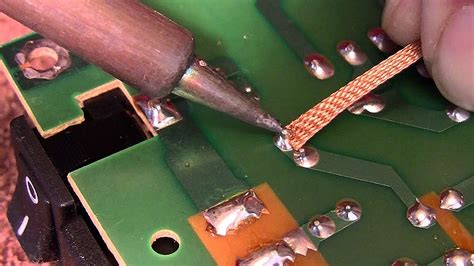

Процесс пайки. После подготовки поверхности соединения и припоя можно приступать к самому процессу пайки. Для этого необходимо нагреть поверхность соединяемых деталей до температуры плавления припоя. При этом его необходимо нанести на соединяемые поверхности таким образом, чтобы создать максимальную площадь контакта.

Очистка и проверка соединения. После завершения процесса пайки необходимо удалить остатки припоя и провести очистку соединения от лишних покрытий и загрязнений. После очистки проводится визуальный и дефектоскопический контроль соединения, чтобы убедиться в его надежности и качестве.

Заключение. В итоге, технологический процесс пайки металлов состоит из нескольких этапов: подготовки поверхности соединения, подготовки припоя, процесса пайки, очистки и проверки соединения. Каждый из этих этапов является важным и влияет на качество и надежность окончательного соединения металлических деталей.

Подготовка поверхности для пайки металлов

Подготовка поверхности перед пайкой металлов является важным этапом технологического процесса. От качества подготовки зависит прочность и надежность паяного соединения.

Первый шаг в подготовке поверхности - это очистка металла от загрязнений. На поверхности могут находиться окислы, жир, пыль и другие нечистоты, которые могут негативно повлиять на процесс пайки. Для очистки используются специальные средства, например, растворители или кислотные составы. Они помогают удалить загрязнения и сделать поверхность готовой для пайки.

После очистки металлической поверхности следует обработка для удаления оставшихся окислов и создания так называемого "пайкий слоя". Для этого применяются различные методы. Например, механическая обработка с помощью абразивных материалов, химическая обработка с использованием специальных растворов или электрохимическая обработка в электролите.

Затем проводится припойка - нанесение специальной паяльной пасты или жидкого припоя на подготовленную поверхность металла. Паяльная паста содержит специальные флюсовые добавки, которые помогают образованию паяного соединения и защищают его от окисления в процессе пайки.

Важно помнить, что правильная подготовка поверхности перед пайкой металлов - это неотъемлемый этап видов деятельности, чтобы обеспечить качество и надежность соединения металлов. Несоблюдение правил подготовки может привести к образованию слабых и непрочных сварных соединений, которые будут быстро разрушаться и иметь низкую работоспособность.

Выбор и подготовка паяльного материала

Один из важных этапов технологического процесса пайки металлов - выбор и подготовка паяльного материала. При выборе паяльного материала необходимо учитывать его свойства и соответствие требованиям конкретной задачи.

Основной материал, используемый для пайки металлов, это паяльная проволока. Она представляет собой сплавы на основе олова, свинца, серебра и других добавок. В зависимости от требований к пайке, выбирается определенный состав паяльной проволоки. Например, для пайки электронных компонентов на печатных платах часто используется свинцово-оловянный сплав, так как он обладает высокой пластичностью и низкой температурой плавления.

Подготовка паяльного материала включает в себя несколько этапов. В первую очередь необходимо очистить поверхность паяльной проволоки от окислов и загрязнений. Для этого можно использовать специальные флюсы или смывающие растворы. Затем проволоку следует обмотать на катушку или поместить в пайку для удобства работы.

Также важно правильно выбрать размер паяльной проволоки. Он должен соответствовать размерам соединяемых деталей и условиям пайки. От него зависит как качество пайки, так и прочность соединения. В случае слишком маленькой проволоки существует риск неполного прогрева соединения, а слишком большая проволока может привести к перегреву и повреждению деталей.

В заключение, выбор и подготовка паяльного материала является важным этапом технологического процесса пайки металлов. Необходимо учитывать требования по составу паяльной проволоки и правильно подготавливать ее перед использованием. Такой подход позволит достичь качественной и надежной пайки металлов.

Пайка металлов с помощью специализированного оборудования

Пайка металлов является важным этапом в процессе производства различных изделий. Для обеспечения качественного и надежного соединения металлических элементов применяется специализированное оборудование.

Одним из основных инструментов для пайки металлов является паяльная станция. Это устройство, которое состоит из двух основных компонентов - паяльника и источника тепла. Паяльник служит для нагрева паяльной поверхности, а источник тепла обеспечивает достаточно высокую температуру для плавления паяльного материала.

Важной составляющей паяльной станции является паяльная паста или флюс. Она служит для удаления оксидов с поверхности металла, облегчая процесс пайки. Паяльная паста содержит активные вещества, которые растворяют оксиды, улучшая сцепление паяльного материала с металлом.

Для пайки металлов также применяются специализированные присадочные материалы. Например, при пайке алюминия используют алюминиевую пайку, которая обладает низкой температурой плавления и хорошей адгезией к алюминиевым поверхностям. Это позволяет получить прочное и качественное соединение металлических деталей.

Для контроля качества пайки металлов применяются специализированные инструменты, такие как лупа для осмотра пайки, микрометр для измерения размеров и толщины соединений, а также тестер для проверки электрической проводимости паяльного соединения.

Проверка качества и заключительные работы

После завершения процесса пайки металлов необходимо провести проверку качества полученного соединения. Это позволяет убедиться в правильности выполнения пайки и гарантировать прочность и надежность соединения.

Одним из методов проверки качества является визуальный осмотр паянного соединения. Необходимо проверить его наличие, отсутствие трещин, пузырьков, видимых дефектов и совпадение размеров и положения элементов. Внешний вид соединения может служить указанием на возможные проблемы в процессе пайки.

Дополнительно может быть проведено электрическое тестирование паянного соединения. Это позволяет убедиться в правильности подключения металлических элементов и отсутствии коротких замыканий. В рамках данного тестирования проверяется электрическое соединение между элементами и отсутствие непредусмотренных соединений.

По окончании проверки качества и осмотра соединения, проводится заключительная фиксация паянного соединения в соответствии с требованиями технической документации. Это может включать в себя нанесение маркировки на соединение, фиксацию проволокой или специальными клеями, а также оформление акта проверки соединения.

Таким образом, проверка качества и заключительные работы после пайки металлов играют важную роль в обеспечении надежности и качества полученного соединения. Они позволяют выявить возможные дефекты и исправить их, а также оформить результаты проверки для последующего анализа и документирования.

Вопрос-ответ

Какие методы используются для пайки металлов?

Для пайки металлов используются различные методы, включая контактную пайку, пайку воздушным газом, индукционную пайку и т. д. Выбор метода зависит от типа металла, его соединения и требований к прочности соединения.

Каковы основные этапы технологического процесса пайки металлов?

Основные этапы технологического процесса пайки металлов включают подготовку поверхностей для соединения, нанесение паяльного материала, нагревание металлов до определенной температуры, распределение паяльного материала, охлаждение и зафиксирование соединения. Каждый из этих этапов выполняется с использованием специального оборудования и инструментов.

Какие материалы обычно используют для паяльного материала?

Для паяльных работ обычно используют сплавы с содержанием олова и свинца, такие как припои на основе олова и меди или олова и серебра. Эти сплавы характеризуются низкой температурой плавления и хорошей прочностью соединения. Также в зависимости от конкретных требований могут использоваться другие материалы, включая паяльные пасты и паяльные проволоки.