Отрезные резцы являются одним из самых важных инструментов для токарного станка по металлу. Они используются для удаления лишнего материала при обработке деталей из металла. Отрезные резцы помогают создавать нужную форму детали и достигать требуемой точности обработки. Эти инструменты имеют острую режущую кромку, которая позволяет резать металл с большой скоростью и точностью.

Отрезные резцы могут быть изготовлены из различных материалов, таких как быстрорежущая сталь, твердосплавные материалы и керамические материалы. Каждый материал обладает своими уникальными свойствами, которые влияют на эффективность и долговечность резца. Например, отрезной резец из быстрорежущей стали обычно используется для обработки низколегированных сталей и чугуна, в то время как твердосплавные резцы эффективно работают с высокопрочными сталями и титаном.

Важно правильно выбрать отрезной резец в зависимости от типа металла и требований обработки. Например, для резания твердого материала можно использовать резцы с большим числом резцовых зубьев или специальный резцовый материал, который обладает повышенной твердостью. Для резания мягкого материала, такого как алюминий, следует выбрать резец с меньшим числом зубьев и хорошей эволюционной формой, чтобы минимизировать трение и повысить скорость резания.

Определение и принцип работы

Отрезные резцы для токарного станка по металлу – это инструмент, предназначенный для разделения или отрезания металлической заготовки на отдельные части. Они обычно используются в производстве и металлообработке, где точность и качество резки играют важную роль.

Принцип работы отрезных резцов основан на их вращательном движении вокруг оси станка, при котором их режущая кромка вступает в контакт с заготовкой и осуществляет отрезку. Режущая кромка отрезных резцов может иметь разные формы в зависимости от вида операции и типа материала, который нужно обработать.

При использовании отрезных резцов необходимо обеспечивать правильные условия резки, включая выбор необходимой скорости резания, подачи и глубины резания. Также важно правильно установить отрезной резец в держателе, чтобы обеспечить его стабильность и точность работы.

Определение и принцип работы отрезных резцов для токарного станка по металлу важны для понимания специфики использования данного инструмента. Используя его правильно и соблюдая необходимые условия, можно получить высокое качество и точность резки металлических заготовок.

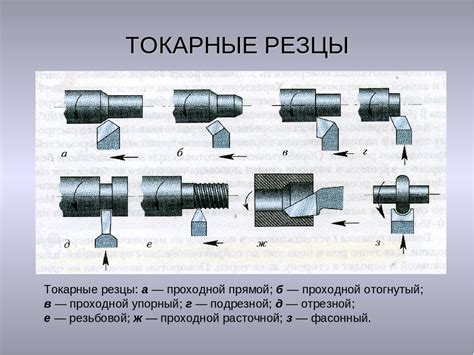

Различные типы отрезных резцов

Отрезные резцы представляют собой инструменты, используемые для обработки металла на токарных станках. Существует несколько различных типов отрезных резцов, каждый из которых предназначен для определенного вида работ.

1. Ромбовидные отрезные резцы - это наиболее распространенный тип отрезных резцов. Они имеют ромбовидную форму и используются для выполнения общих операций по обработке металла, таких как наружная и внутренняя обработка цилиндрических поверхностей, отрезка и растачивания.

2. Пластинчатые отрезные резцы - это резцы, у которых режущая пластина имеет форму пластинки. Они применяются для выполнения точной обработки, а также для создания точных резьбовых резцов.

3. Фрезерные отрезные резцы - это резцы, предназначенные для фрезерной обработки металла. Они обладают специальными зубьями и использование их позволяет выполнять операции фрезерования с высокой точностью и эффективностью.

4. Гравировальные отрезные резцы - это резцы, используемые для гравировки и резки декоративных элементов на металле. Они имеют специальные формы и создают точные и четкие линии на поверхности металла.

5. Рильцовочные отрезные резцы - это резцы, используемые для создания рифлений на поверхности металла. Они обладают специальными зубьями или режущими кромками, которые позволяют точно выполнить эту операцию.

Использование правильного типа отрезного резца в зависимости от требуемой операции обеспечивает эффективность и качество обработки металла на токарных станках. При выборе отрезного резца следует учитывать материал, который будет обрабатываться, а также требования к точности и глубине обработки. Таким образом, правильный выбор отрезного резца является ключевым фактором для достижения качественного результата в работе с токарным станком.

Основные характеристики отрезных резцов

1. Материал: Отрезные резцы для токарного станка по металлу изготавливаются из различных материалов, таких как высококачественная быстрорежущая сталь, карбид вольфрама или керамические материалы. Каждый материал обладает своими преимуществами и назначением, в зависимости от требуемого типа обработки.

2. Форма и размер: Отрезные резцы имеют различные формы, такие как правильные и обратные, а также разные размеры и профили режущей кромки. Подбирая отрезной резец, необходимо учитывать требуемую глубину и ширину реза, а также тип поверхности, которую необходимо обработать.

3. Покрытие: Отрезные резцы могут иметь покрытие из различных материалов, таких как титан, алмаз или другие специальные покрытия. Это позволяет улучшить характеристики режущего инструмента, такие как износостойкость, твердость и жесткость, что повышает эффективность его работы.

4. Тип резания: Отрезные резцы могут быть предназначены для различных типов резания, таких как продольное, поперечное, планшайбное и другие. Каждый тип резания имеет свои особенности и требует соответствующего выбора отрезного резца.

5. Применение: Отрезные резцы могут использоваться для различных операций обработки металла, включая наружную и внутреннюю обработку, резку резьбы, сверление отверстий и другие операции. В зависимости от требуемого вида обработки, необходимо выбрать соответствующий отрезной резец.

6. Технические параметры: Отрезные резцы имеют определенные технические параметры, такие как высота режущей кромки, ширина режущей кромки, угол заточки и другие. Правильный выбор параметров отрезного резца позволяет добиться оптимальной производительности и качества обработки.

Преимущества использования отрезных резцов

Отрезные резцы являются важным инструментом для токарных станков по металлу, предназначенным для резки и обработки деталей. Их использование обладает рядом преимуществ:

- Универсальность: отрезные резцы могут быть применены для резки различных материалов, таких как сталь, чугун, алюминий и другие металлы. Это позволяет использовать один инструмент для разных задач и материалов, что значительно экономит время и упрощает процесс обработки.

- Высокая производительность: отрезные резцы обладают острым лезвием, что позволяет быстро и эффективно обрабатывать металлические детали. Благодаря этому достигается повышенная производительность и сокращается время обработки.

- Точность и качество: отрезные резцы обеспечивают высокую точность и качество обработки металлических деталей. Их острое лезвие позволяет получать ровные и четкие поверхности без заусенцев и дефектов.

- Экономия ресурсов: использование отрезных резцов позволяет оптимизировать расход режущего инструмента и уменьшить количество его замен. Благодаря своей прочности и долговечности, эти резцы могут использоваться в течение длительного времени без потери качества и эффективности.

- Возможность настройки: отрезные резцы могут быть настроены под конкретные требования и задачи обработки. Изменение геометрии и параметров резца позволяет получать разные результаты, такие как глубокая или поверхностная резка, высокая скорость или максимальная точность.

В целом, использование отрезных резцов для токарного станка по металлу предоставляет значительные преимущества, такие как универсальность, высокая производительность, точность и качество обработки, экономия ресурсов и возможность настройки. Эти инструменты являются незаменимыми при работе с металлическими деталями и позволяют получить оптимальные результаты.

Правила выбора отрезных резцов

При выборе отрезных резцов для токарного станка по металлу необходимо учитывать несколько важных факторов. Они влияют на качество и эффективность обработки металла.

Один из основных факторов - материал, из которого изготовлен отрезной резец. На рынке представлены резцы из нержавеющей стали, быстрорежущей стали и твердосплавного материала. Нержавеющая сталь обладает высокой коррозионной стойкостью, но не всегда обеспечивает достаточную твердость. Быстрорежущая сталь более прочная, но склонна к износу при обработке твердых металлов. Твердосплавные резцы считаются самыми износоустойчивыми, однако они сложнее заточить.

Важным фактором является геометрия отрезного резца. Она включает в себя форму и размеры рабочей части. Чем они лучше подходят для определенной операции, тем эффективнее будет работа резца. Например, универсальные резцы с широкими возможностями применяются для различных операций, в то время как специализированные резцы оснащены специфическими гранями, что позволяет достичь наилучших результатов при определенных операциях.

Также необходимо учитывать главный режим резания – скорость резания и подачу. Они влияют на процесс обработки и качество получаемой поверхности. Правильное соотношение данных параметров позволяет достичь оптимальных результатов. Более высокая скорость резания может привести к увеличению температуры и повышению износостойкости инструмента, но при этом может ухудшить качество поверхности обработки. Низкая подача обеспечивает более гладкую поверхность, но требует большего времени для обработки.

Наконец, не забывайте учитывать тип металла, который вы собираетесь обрабатывать. Разные металлы требуют разных резцов с определенными свойствами. Например, при обработке стальных заготовок важно обратить внимание на износостойкость и прочность резца, а при работе с алюминием – на эффективность эволюции стружки.

Техника использования отрезных резцов

Отрезные резцы являются неотъемлемой частью токарных станков и используются для обработки металлических деталей. Для эффективного использования отрезных резцов необходимо правильно подобрать инструмент, установить его в станке и провести соответствующую подготовку.

Перед началом работы с отрезными резцами рекомендуется ознакомиться с технической документацией производителя. Важно понимать основные параметры резцов, такие как тип резца, его размеры и форма. Это поможет выбрать подходящий инструмент для конкретной задачи.

Перед установкой отрезного резца в токарный станок, необходимо убедиться, что все детали станка находятся в исправном состоянии. Инструмент должен быть надежно закреплен в посадочном месте станка. Для этого используются специальные крепежные элементы, которые обеспечивают надежное и точное крепление резца.

При работе с отрезными резцами необходимо соблюдать правила безопасности. Отрезной резец должен быть острым и не поврежденным. При обработке металлических деталей возможно выделение опасных искр и частиц, поэтому рекомендуется использовать защитные очки и защитную одежду.

Для получения качественного результата необходимо правильно настроить режим работы станка и правильно подходить к обработке деталей разного типа. Важно учитывать такие параметры, как скорость резания, подача и глубина обработки.

В заключение, отрезные резцы являются важными инструментами для обработки металлических деталей на токарных станках. Правильный выбор инструмента, его установка и правильное использование позволяют добиться высокой эффективности и качественного результата при работе с металлом.

Советы по уходу за отрезными резцами

1. Хранение:

- Сохраняйте отрезные резцы в специальных ящиках или подставках, чтобы предотвратить их повреждение и потерю.

- Оберните каждый отрезной резец в масленку или заверните в вощеную бумагу для защиты от пыли и влаги.

- Сохраняйте отрезные резцы в отдельной части стеллажа, чтобы избежать контакта с другими металлическими предметами, что может привести к повреждению режущей кромки.

2. Чистка:

- После каждого использования отрезные резцы следует очищать от остатков металла и окалины.

- Используйте мягкую щетку или тряпку, чтобы удалить металлические остатки со всей поверхности отрезного резца.

- Для удаления упорного загрязнения можно использовать специальные растворители или жидкость для очистки отрезных резцов.

3. Заточка и замена:

- Регулярно проверяйте состояние режущей кромки отрезного резца.

- При обнаружении затупления или повреждения кромки, проведите заточку с помощью точильного камня или специального заточного станка.

- Если режущая кромка стала слишком короткой или повреждена не поддаётся заточке, то отрезной резец следует заменить новым.

4. Обработка и использование:

- При работе с отрезными резцами следуйте инструкциям производителя и установленным правилам безопасности.

- Используйте правильные скорости, подачу и глубину резания для минимизации износа и повышения долговечности режущей кромки.

- Периодически проверяйте работу отрезных резцов и качество выполняемой резки, чтобы своевременно выявить возможные проблемы.

5. Разметка и хранение информации:

Рекомендуется:

- Проводить разметку на каждом отрезном резце с указанием размера, формы и типа режущего края.

- Создать удобную систему хранения информации о каждом отрезном резце для быстрого доступа и управления инвентарём.

- Регулярно обновлять данные о состоянии и использовании отрезных резцов для своевременного планирования заточки и замены.

Не рекомендуется:

- Использовать отрезные резцы с поврежденной или затупленной режущей кромкой, так как это может привести к деформации заготовок и требовать дополнительной обработки.

- Использовать отрезные резцы изготовленные из неподходящего материала или неправильно подобранных параметров для конкретной обработки.

- Оставлять отрезные резцы без защиты после окончания работы, это может привести к повреждению режущей кромки и образованию коррозии.

Как правильно заточить отрезные резцы

Заточка отрезных резцов является важным этапом подготовки инструмента к работе на токарном станке. Правильно заточенные резцы позволяют достичь качественной обработки металла и увеличить срок службы инструмента.

Перед началом заточки необходимо убедиться, что резец закреплен в шпинделе токарного станка надежно и прочно. Затем следует определить ориентацию резца относительно обрабатываемой детали. Для этого можно использовать гониометр или специальный инструмент.

Основным инструментом для заточки отрезных резцов является точильный станок. Необходимо установить нужный угол заточки, который зависит от материала обрабатываемой детали и требуемой качественности обработки. Угол заточки обычно указан на упаковке резцов или может быть найден в технической документации.

При заточке резец следует прижимать к шлифовальному кругу с небольшим усилием, равномерно перемещая его вдоль края круга. Необходимо следить за равномерностью заточки и избегать чрезмерного нагрева инструмента. Рекомендуется использовать охлаждающую жидкость для снижения температуры и смазки поверхности резца.

После заточки необходимо убедиться в правильности выполненной операции. Для этого можно использовать увеличительное стекло или линейку с делениями для проверки угла заточки. При необходимости можно скорректировать угол с помощью точильного станка.

Важно помнить, что заточка отрезных резцов требует навыка и опыта, поэтому при необходимости лучше обратиться к профессионалам или специалистам по заточке резцов. Это поможет избежать ошибок и повреждений инструмента, а также обеспечит качественную и безопасную работу на токарном станке.

Вопрос-ответ

Какой размер отрезных резцов следует использовать для токарного станка?

Размер отрезных резцов для токарного станка зависит от нескольких факторов, включая размеры самой заготовки и ее материал. Обычно производители рекомендуют выбирать отрезные резцы, длина которых равна примерно половине диаметра заготовки. Важно также учитывать, что резец должен быть достаточно твердым и острым для эффективной работы.

Как правильно использовать отрезные резцы на токарном станке?

Правильное использование отрезных резцов на токарном станке включает несколько шагов. Во-первых, необходимо выбрать подходящий резец для конкретной операции и материала. Затем резец должен быть правильно закреплен в держателе и выставлен на нужную высоту и угол. При работе с резцом следует следить за скоростью подачи и скоростью вращения станка. Важно также контролировать процесс резания и осуществлять подачу охлаждающей жидкости.

Можно ли заточить отрезные резцы для повторного использования?

Да, отрезные резцы можно заточить для повторного использования. Однако при заточке следует учитывать несколько факторов. Во-первых, необходимо правильно выбрать угол заточки в зависимости от типа операции и материала. Также важно правильно провести процесс заточки, чтобы не повредить режущую кромку. Если резец имеет слишком большие повреждения или уже был заточен несколько раз, то может быть более эффективно заменить его новым.