Слесарная обработка металлов - это основной этап производства металлических изделий. Она включает в себя различные операции по формированию, сборке и обработке металлических изделий. Каждая из этих операций требует определенных навыков и специализированных инструментов.

Основными задачами слесарной обработки металлов являются точение, сверление, гибка, резка, шлифовка, фрезерование и сварка металла. Все эти операции требуют качественного инструмента, который позволяет достичь высокой точности и качества обработки. Например, точильный станок снабжен специальными насадками для точения разных металлических изделий.

Кроме инструментов, слесарная обработка металлов требует также использования специальной техники. Многие операции, такие как резка или гибка металла, невозможны без соответствующего оборудования. Например, гибочный пресс позволяет с легкостью согнуть листовой металл под определенным углом, тогда как обычными ручными инструментами это сделать непросто.

Что такое слесарная обработка металлов?

Слесарная обработка металлов - это процесс преобразования и обработки металлических изделий и деталей для достижения определенных форм, размеров и качественных характеристик. Это важный этап в производстве металлических конструкций и изделий, который включает в себя разнообразные операции, такие как резка, сверление, фрезерование, токарная обработка, шлифовка и другие.

Основная цель слесарной обработки металлов - получение детали или изделия с определенной точностью размеров и геометрических параметров. Для этого исполь

Основные техники слесарной обработки

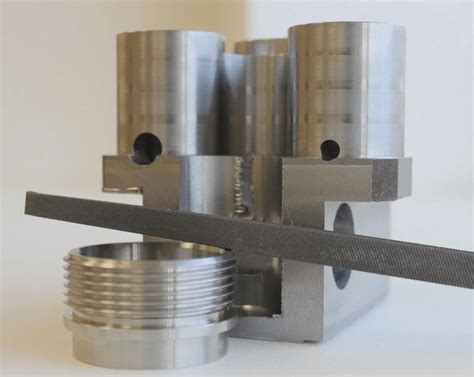

1. Токарная обработка: Одна из основных техник слесарной обработки металлов, включающая работу с токарным станком. При токарной обработке происходит удаление материала с поверхности заготовки с помощью вращения режущего инструмента. Токарная обработка позволяет создавать различные элементы с цилиндрической формой, такие как валы, втулки и детали с резьбой.

2. Фрезерная обработка: Эта техника слесарной обработки основывается на использовании фрезерного станка. При фрезерной обработке режущий инструмент (фреза) вращается и перемещается вдоль или поперек поверхности заготовки. Фрезерная обработка позволяет создавать разнообразные детали с плоскими или сложными контурами, а также выполнять элементы фрезерной резьбы.

3. Сверлильная обработка: Данная техника слесарной обработки используется для создания отверстий в металлических деталях. Она включает работу с сверлильным станком, сверлами разных размеров и форм, а также различными приспособлениями для закрепления деталей и обеспечения точности сверления.

4. Кондукторная обработка: Кондукторная обработка металлов основывается на использовании специальных инструментов (кондукторов), которые помогают обрабатывать заготовку с большой точностью и повышенной производительностью. Эта техника широко применяется в производстве сложных деталей, требующих высокой точности обработки.

5. Шлифовальная обработка: Шлифовальная техника служит для достижения высокой точности и гладкости поверхности деталей из металла. Она включает использование различных типов шлифовальных инструментов, таких как шлифовальные круги и абразивные материалы. Шлифовальная обработка позволяет улучшить качество поверхности и обеспечить нужные размеры и форму детали.

Какие инструменты нужны для слесарной обработки металлов?

Для слесарной обработки металлов необходимо использовать различные инструменты, которые помогут выполнить разные операции по обработке и изменению формы металлических изделий.

Одним из основных инструментов является молоток, который используется для механической обработки металла, причем в зависимости от задачи могут использоваться молотки разных размеров и форм.

Для точной и аккуратной обработки металла необходимы разные виды пил: металлические пилы, ножовочные пилы и файлы. Они позволяют проводить различные виды резки и шлифовки, а также получать необходимую форму и гладкость поверхности изделия.

Степлер или штатив являются незаменимыми инструментами при работе с металлом, так как они обеспечивают удобное и надежное крепление изделий при их обработке или сборке.

Важным инструментом для слесарной обработки металлов является набор пассатижей и клещей, которые позволяют удобно и безопасно обрабатывать металлические детали, сжимать, раскручивать или сгибать их.

Кроме того, для специфических задач могут потребоваться специализированные инструменты, такие как сверла, токарные станки, гибочные прессы и другие.

Также очень важно выбирать качественные и надежные инструменты, которые гарантируют безопасность работы и высокое качество обработки металлических изделий.

Техника точения и резки металлов

Точение и резка металлов – это процессы, без которых невозможно достичь высокой точности и качества изделий. Точение – это процесс удаления слоя материала с использованием специального инструмента – токарного резца. Резка металла осуществляется с помощью различных инструментов, таких как режущие пластины и пильные диски.

Для выполнения точения необходимо соблюдать определенные технические требования. Во-первых, выбор токарного резца зависит от материала, который будет обрабатываться. Некоторые токарные резцы предназначены для обработки деталей из чугуна, другие – из стали или алюминия. Во-вторых, важно правильно настроить скорость вращения станка и подачу инструмента, чтобы добиться нужного результата.

Наиболее распространенными способами резки металла являются фрезерование, сверление и пилотирование. Фрезерование используется для создания пазов, канавок и вырезов разной формы. Сверление позволяет получить отверстия нужного диаметра и глубины. Пилотирование используется для создания прямых и изогнутых разрезов в металле при помощи пилы или пилки.

Важно помнить, что точение и резка металлов требуют соблюдения мер безопасности. При работе с инструментами необходимо использовать защитные очки и перчатки, а также следить за состоянием режущих инструментов и их заточкой. Техника точения и резки металлов – это сложный процесс, который требует определенных навыков и знаний, однако овладение этими навыками позволит достичь высокого качества и точности в производстве металлических изделий.

Техника сверления и растачивания металлов

Сверление - процесс создания отверстий в металлических деталях с помощью сверла. Для сверления используются специальные сверлильные станки или сверлильные приспособления. Сверла различаются по диаметру и типу наконечника. Для сверления мягких металлов используют сверла с заточкой "конуска", а для сверления более твердых металлов - сверла с заточкой "спираль". В процессе сверления важно правильно выбирать скорость вращения сверла и прогибать инструмент в процессе работы, чтобы обеспечить максимальную точность и качество отверстия.

Растачивание - способ обработки металлов, позволяющий увеличить диаметр отверстия путем удаления материала при помощи специальных расточных инструментов. Растачивание проводится на расточных станках с использованием расточных головок, имеющих зубцы или режущие кромки. При растачивании необходимо контролировать глубину и равномерность растачивания, используя измерительные инструменты и проводя подгонку оборотов станка и скорости подачи. Этот процесс позволяет получить высокую точность и гладкость поверхности отверстия.

Растачивание может быть использовано для создания отверстий разного диаметра и формы, а также для обработки внутренних поверхностей деталей. Важно подобрать правильный тип расточного инструмента и настроить параметры обработки в соответствии с требованиями к размерам и геометрии отверстий. Чтобы обеспечить долговечность инструмента и качество обработки, рекомендуется следить за его состоянием и регулярно производить заточку.

Виды растачивания:

- Цилиндрическое растачивание - осуществляется для получения гладкой и точной поверхности цилиндрических отверстий;

- Из конуса в цилиндр - применяется для расширения конических отверстий до цилиндрической формы;

- Растачивание под шпоночные пазы - позволяет создавать отверстия с прямоугольным или полукруглым сечением для установки шпоночных соединений;

- Ребристое растачивание - проводится для получения отверстий с наружной резьбой.

Плюсы и минусы сверления и растачивания металлов:

- Плюсы:

- Возможность создания отверстий разного диаметра и формы;

- Высокая точность и качество обработки;

- Возможность обработки внутренних поверхностей деталей;

- Широкий спектр применения.

- Минусы:

- Необходимость в специальном оборудовании и инструментах;

- Требование точного контроля параметров обработки;

- Ограничения по глубине и длине обрабатываемых отверстий;

- Возможность повреждения инструмента при неправильном использовании.

Техника сверления и растачивания металлов является важной частью слесарной обработки и позволяет получить нужные размеры и формы отверстий в металлических деталях. Правильное применение этих методов и навыки работы с соответствующим инструментом позволят достичь высокой точности и качества обработки.

Вопрос-ответ

Какие основные техники слесарной обработки металлов существуют?

Основные техники слесарной обработки металлов включают: строгание, точение, сверление, фрезерование и шлифование.

Какими инструментами можно осуществлять слесарную обработку металлов?

Для слесарной обработки металлов используются различные инструменты, такие как: струги, токарные станки, сверла, фрезерные станки, шлифовальные машины и многое другое.

Какой инструмент лучше использовать для точения металлов?

Для точения металлов наиболее часто используются токарные станки. Они позволяют получать высокую точность обработки и гарантируют равномерность размеров изделий.