Резание металлов является важным процессом в производстве металлических изделий и деталей. Этот процесс позволяет создавать различные формы из металла и обрабатывать его для достижения нужных характеристик. Основой резания металлов является применение режущего инструмента, который совершает точные и контролируемые движения для обработки металлической поверхности.

Один из ключевых аспектов при резании металлов - это выбор подходящего инструмента. Режущий инструмент должен иметь необходимую прочность и остроту для эффективной обработки металла. Кроме того, важно учитывать тип и свойства металла, который будет обрабатываться, чтобы выбрать инструмент с подходящими характеристиками.

Применение резания металлов в промышленности широко распространено. Этот процесс используется в производстве автомобилей, самолетов, судов, мебели, бытовой техники и других изделий из металла. Благодаря резанию металлов возможно создание сложных и точных деталей, которые необходимы для построения различных механизмов и машин.

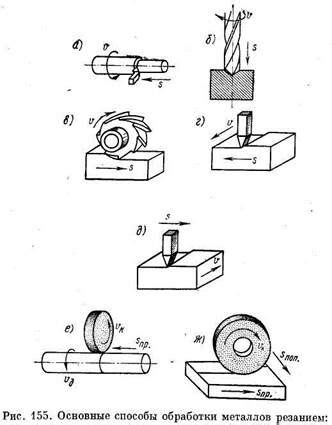

В современной промышленности применяются различные методы резания металлов, включая токарную обработку, фрезерование, сверление и шлифование. Каждый из этих методов имеет свои особенности и предназначен для определенных задач. Например, токарная обработка применяется для создания вращающихся деталей с помощью специального токарного станка, а фрезерование позволяет создавать комплексные формы и пазы с помощью фрезерного станка.

Важно отметить, что резание металлов является сложным и точным процессом, который требует опыта и специальных знаний.Этот процесс также требует соблюдения строгих мер безопасности, поскольку режущие инструменты и обрабатываемые металлические детали могут быть опасны для работников. Однако, благодаря правильному подходу и современным технологиям, резание металлов становится все более безопасным и эффективным процессом в промышленности.

История резания металлов

История резания металлов имеет давние корни и тесно связана с началом развития человеческой цивилизации. С первобытных времен люди использовали острые каменные инструменты для рубки и резки различных материалов, включая металлы. Однако развитие технологии резания металлов началось с появлением более эффективных инструментов и методов.

Одним из важнейших моментов в истории резания металлов было изобретение кузнечного молота, который позволил обрабатывать металлы на новом уровне. Кузнечные молоты позволяли выполнять точные резы и создавать сложные детали из металла. Этот инструмент применялся в кузнечном деле и металлообработке веками и существенно повлиял на развитие промышленности и технологических процессов.

С развитием промышленной революции в XIX веке резание металлов стало процессом, при котором широко использовались новые технологии и инструменты. Новые методы, такие, как фрезерование, сверление и токарная обработка, позволили выполнять более сложные операции и создавать детали с высокой точностью. С появлением электричества и использованием новых материалов, включая твердосплавные и покрытые режущие инструменты, резание металлов стало еще более эффективным и производительным.

В настоящее время резание металлов является одной из основных технологических операций в металлообработке и промышленности. Благодаря постоянному развитию новых инструментов и методов, резание металлов стало еще более точным, быстрым и экономически эффективным процессом. Современные станки и оборудование позволяют выполнять сложные операции резания с высокой автоматизацией, что значительно повышает производительность и качество металлообработки.

Применение резания металлов

Резание металлов является одним из основных процессов в промышленности. Оно широко применяется в различных отраслях, таких как машиностроение, авиастроение, судостроение и другие. Главная цель резания металлов заключается в получении деталей и изделий с необходимыми размерами и формой с помощью удаления ненужных слоев материала.

Применение резания металлов обусловлено его возможностью обработки широкого спектра материалов, таких как сталь, алюминий, титан и другие сплавы. Кроме того, резание металлов позволяет получать детали с высокой точностью, повышенной прочностью и требуемыми механическими свойствами. Это особенно важно для промышленных предприятий, где качество деталей является одним из главных показателей успеха производства.

Применение резания металлов также связано с необходимостью обработки разнообразных геометрических форм и поверхностей. С его помощью можно получать резьбу, пазы, шлицы, выемки и другие элементы, которые необходимы для сборки механизмов и систем. Кроме того, резание металлов позволяет обрабатывать массивные детали и заготовки различной формы и размеров.

Применение резания металлов также позволяет достичь оптимальной производительности и эффективности процесса обработки. Благодаря использованию современных технологий и оборудования можно значительно сократить время и затраты на производство деталей. Кроме того, резание металлов позволяет автоматизировать процесс и обеспечить высокую точность и повторяемость операций.

Промышленное использование

Основы резания металлов широко применяются в промышленности для обработки металлических изделий. Это процесс, который позволяет достичь необходимой точности и формы детали. Резание металлов используется во многих отраслях, включая машиностроение, авиацию, автомобилестроение, судостроение и другие.

Различные техники резания металлов, такие как фрезерование, токарная обработка, сверление и шлифовка, применяются для создания деталей различных форм и размеров. Это включает процессы обработки отдельных элементов, а также серийное производство. Промышленные предприятия активно внедряют новейшие технологии резания металлов для повышения производительности и качества готовой продукции.

Преимущества промышленного использования основ резания металлов включают повышение эффективности производственных процессов, сокращение времени на обработку и улучшение точности изготавливаемых деталей. Применение современного оборудования и инструментов для резания металлов позволяет значительно улучшить процесс производства и обеспечить высокое качество изделий.

Промышленное использование основ резания металлов требует высокой квалификации и опыта специалистов. Работники должны обладать навыками работы с различными инструментами и оборудованием, а также иметь знания о технологиях резания металлов. Для обеспечения безопасности и эффективности работы важно соблюдать правила и рекомендации по использованию инструментов и оборудования.

Типы инструментов для резания металлов

Резец – это основной инструмент, используемый для резания металлов. Резцы имеют острое режущее кромочное и прикрепляются к специальным держателям. Существуют различные виды резцов, включая режущие резцы, растворяющие резцы и резцы с обратной плоскостью. Резцы могут быть изготовлены из твердых сплавов, керамики или алмазов, в зависимости от характеристик обрабатываемого металла и условий резания.

Сверла – это инструменты, используемые для создания отверстий в металлических деталях. Сверла могут иметь различную геометрию и специализированные покрытия, позволяющие им эффективно резать различные металлы. Существуют также специализированные вертикальные и горизонтальные сверлильные станки, предназначенные для выполнения более сложных операций сверления.

Фрезы – это инструменты, используемые для обработки поверхности металла с помощью вращающегося режущего инструмента. Фрезы имеют различную геометрию, позволяющую создавать различные формы и профили на обрабатываемом материале. Фрезы могут использоваться для резки, проходимости, возможно, косвенно созданного отверстия или других сложных операций обработки металла.

Токарные ножи – это инструменты, используемые для обработки поверхностей деталей во время токарной операции. Токарные ножи представляют собой острые режущие инструменты, которые прикрепляются к токарному станку и используются для удаления материала с вращающейся детали. Токарные ножи могут иметь различную форму и геометрию, в зависимости от типа операции и материала, который обрабатывается.

Абразивные инструменты – это инструменты, используемые для шлифовки и полировки поверхностей металла. Абразивные инструменты включают шлифовальные круги и наждачные бумаги различной зернистости. Они могут быть использованы в ручных инструментах или на специализированных шлифовальных машинах.

Лазерные и плазменные резаки – это специализированные инструменты, используемые для резки металлов с помощью высокоэнергетического лазерного или плазменного излучения. Такие инструменты обычно используются для выполнения сложных операций резания, которые требуют высокой точности и скорости. Лазерные и плазменные резаки могут быть программированы для обработки различных типов металлов и форм.

Ручные инструменты – это широкий класс инструментов, которые могут быть использованы для резания и обработки металлов. К ним относятся такие инструменты, как пилы, пассатижи, ножницы, кусачки и многое другое. Ручные инструменты обычно используются для выполнения мелких операций, требующих большей манипулятивной гибкости и контроля.

Классификация по способу действия

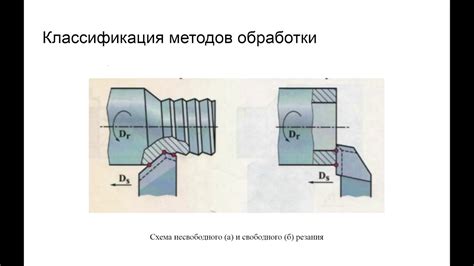

Методы резания металлов могут быть классифицированы по способу действия на механические, термические и химические.

Механические методы основаны на использовании физических сил для разделения материала. Сюда относятся резание с помощью режущего инструмента, фрезерование, токарная обработка и гравировка. При этом механическое воздействие может осуществляться прямолинейным, круговым или поступательным движением режущего инструмента.

Термические методы основаны на применении теплового воздействия для разделения материала. Они используются, например, для резки металлов газовым пламенем или плазмой. При термическом резании происходит нагревание материала до определенной температуры, при которой он становится пластичным и может быть разделен режущим инструментом.

Химические методы основаны на применении химических реакций для удаления либо размягчения материала. Примерами таких методов являются электрохимическое резание, взрывчатое резание и реактивное резание. Химическое воздействие позволяет удалить материал без механического напряжения и минимизировать возможные повреждения.

Ключевые аспекты резания металлов

Инструменты: Важными аспектами резания металлов являются выбор и использование правильных инструментов. Острота и прочность инструментов, таких как сверла, фрезы и токарные резцы, играют решающую роль в эффективности процесса резания. Точное использование инструментов, их геометрия и углы резания также влияют на качество и скорость обработки металла.

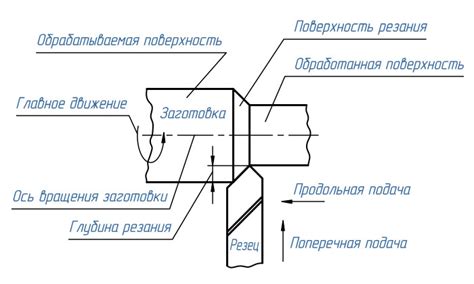

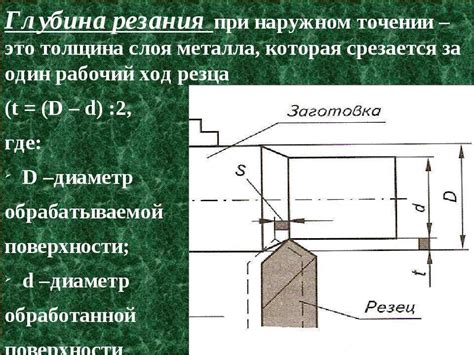

Режим резания: Эффективное резание металлов требует правильного настройки режимов работы. Это включает в себя выбор оптимальной глубины и скорости резания, подачи инструмента и охлаждения. Неправильные настройки режима резания могут привести к перегреву инструмента, образованию осколков и низкой производительности.

Материал: Резка различных металлов требует различных подходов. Каждый металл имеет свою структуру и свойства, которые нужно учитывать при выборе инструментов и режимов резания. Некоторые металлы мягче и легче режутся, а другие более твердые и требуют специальных инструментов и подходов.

Охлаждение: Контроль температуры при резании металлов является критическим аспектом. Охлаждение инструмента и обрабатываемой поверхности позволяет предотвратить их перегрев и повысить производительность. Различные методы охлаждения, такие как применение смазок, охлаждающих жидкостей или сжатого воздуха, должны быть выбраны в зависимости от типа материала и режима резания.

Контроль качества: Определение качества результатов резания металлов играет важную роль в промышленности. Контроль размеров, формы и поверхности обработанных деталей позволяет убедиться в соответствии продукции требованиям заказчика. Использование измерительных инструментов и проверка качества деталей является неотъемлемой частью процесса резания металлов.

Активные и пассивные силы резания

Активные и пассивные силы резания являются ключевыми аспектами процесса резания металлов, которые влияют на качество и эффективность операции.

Активные силы резания возникают при воздействии режущей инструмент на обрабатываемую поверхность металла. Они представляют собой силы, которые приводят к разрыву материала и формированию приподнимаемой оголенной поверхности. Активные силы включают в себя силу срезания, прогиба, разрыва и сжатия. Силы срезания отвечают за разделение материала, силы прогиба прогибают деталь, силы разрыва происходят при образовании стружки, а силы сжатия вызывают сжатие материала в зоне реза.

Пассивные силы резания, напротив, возникают из-за сопротивления материала резанию. Они включают контактное сопротивление, трение, пластическую деформацию и возникновение температуры при контакте инструмента с поверхностью обрабатываемого металла. Пассивные силы противодействуют активным силам резания и проявляются в форме сопротивления движению инструмента, образования тепла и повреждения режущей кромки.

Правильный баланс между активными и пассивными силами резания является необходимым для качественного исполнения операции резания металлов. При несоответствии баланса могут возникнуть проблемы, такие как повреждение инструмента, неправильное формирование детали, возникновение погрешностей и дефектов. Поэтому важно тщательно подбирать параметры резания, выбирать соответствующий инструмент и контролировать процесс резания для достижения оптимального результата.

Технологии резания металлов

Технологии резания металлов являются важной составляющей в промышленности. Они позволяют изготавливать детали и изделия из металла с требуемыми размерами и формой. Современные технологии резания металлов обладают высокой точностью и эффективностью.

Одним из основных методов резания металлов является фрезерование. Этот процесс осуществляется с помощью фрезы – инструмента с острыми зубьями, который вращается вокруг своей оси. Фрезерование позволяет получать различные формы, отверстия и пазы на поверхности металла.

Еще одним методом резания металлов является токарная обработка. В этом процессе применяется токарный станок, который вращает заготовку и обрабатывает ее, с помощью режущего инструмента. Токарная обработка позволяет получать цилиндрические, конические, сферические и другие формы деталей.

Современные технологии резания металлов также включают лазерную резку и плазменную резку. Лазерная резка основана на использовании лазерного луча, который позволяет выполнить резку с высокой точностью и минимальным воздействием на материал. Плазменная резка, в свою очередь, осуществляется посредством использования плазменной дуги, предназначенной для резки металла.

Вопрос-ответ

Какие основные способы резания металлов существуют?

Основные способы резания металлов включают фрезерование, токарную обработку, сверловку, шлифование и резку плазмой. Каждый из них имеет свои особенности и применяется в зависимости от типа материала, требуемой точности и желаемого результата.

Какие инструменты используются для резания металлов?

Для резания металлов используются различные инструменты, включая фрезы, токарные ножи, сверла, абразивные круги и плазменные резаки. Каждый инструмент имеет свою конструкцию и работает по определенному принципу, обеспечивая эффективное резание металлов.

В чем заключается применение резания металлов в промышленности?

Резание металлов является одним из ключевых процессов в промышленности. Оно используется для изготовления деталей и компонентов для различных областей, включая автомобильную промышленность, машиностроение, энергетику и даже медицину. Благодаря резанию металлов возможно создание сложных форм и получение необходимых размеров и поверхностей деталей.

Какова роль режущего инструмента в процессе резания металлов?

Режущий инструмент играет ключевую роль в процессе резания металлов. Он выполняет функцию срезания и удаления металлического материала, обеспечивая точность и качество реза. Режущий инструмент должен быть достаточно прочным и остро заточенным для эффективного резания металла. Также важно обеспечить правильную скорость и подачу инструмента для достижения оптимального результата.

Какие факторы необходимо учитывать при выборе метода резания металлов?

При выборе метода резания металлов необходимо учитывать такие факторы, как тип материала, его свойства (твёрдость, прочность и т.д.), требуемая точность реза, скорость обработки, объем производства и доступность необходимого оборудования. Также важно учитывать стоимость процесса и необходимость последующей обработки поверхности детали.