Резка металла является одной из важнейших операций в процессе металлообработки. Качество резки влияет на готовность изделия и его функциональность. Чтобы достичь высокого качества обработки, необходимо учитывать основные принципы резания металла на станках.

Первый и, пожалуй, самый важный принцип – правильный выбор режущего инструмента. В зависимости от материала и геометрии заготовки, необходимо подобрать оптимальный вид инструмента, его размеры и свойства. Также необходимо учесть скорость резания и подводимую силу. Неправильный выбор инструмента приведет к низкой производительности и нежелательным последствиям для станка.

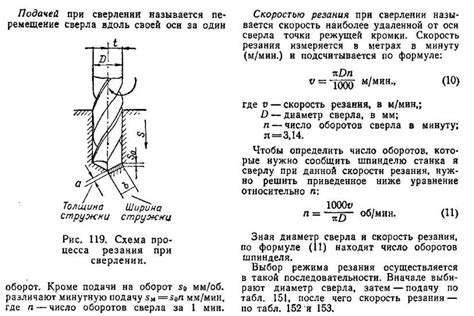

Второй принцип – правильная подача резки. Подача резки должна быть оптимальной для достижения оптимальной производительности. Процесс подачи должен быть регулярным и без рывков. Рекомендуется использовать специальные приспособления для подачи резки или автоматические системы контроля.

Третий принцип – использование охлаждающих жидкостей. Охлаждающие жидкости позволяют улучшить процесс резки, снизить трение и повысить качество обработки. При работе с металлами с высоким температурным контактом использование охлаждающих жидкостей обязательно.

Основы резания металла на станках: советы и рекомендации

Резание металла на станках является важным процессом в металлообработке. Для успешного выполнения этой операции необходимо учитывать несколько основных факторов.

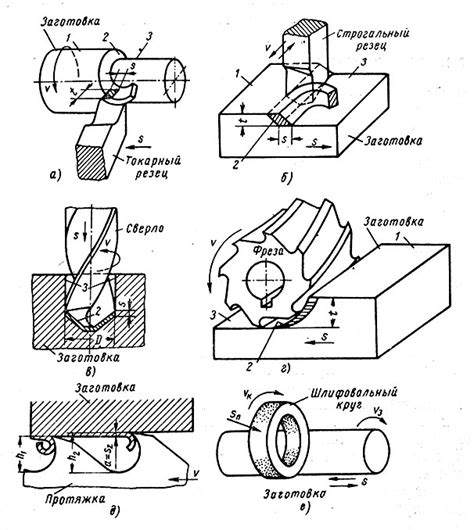

Во-первых, выбор инструмента играет решающую роль. Для резания металла на станках следует использовать специальные режущие инструменты, такие как фрезы, сверла или резцы. Имея правильно подобранный инструмент, можно достичь точности и качественного результата.

Во-вторых, при резании металла необходимо учитывать скорость резания. Высокая скорость резания может привести к перегрузке инструмента и его раннему износу, а низкая скорость резания может вызвать застревание инструмента и дефекты на поверхности обрабатываемого металла. Подбор оптимальной скорости резания зависит от свойств материала и инструмента.

Также следует обратить внимание на подачу инструмента при резании металла на станках. Подача определяет скорость движения инструмента по поверхности обрабатываемого металла. Слишком большая подача может привести к повышенному износу инструмента, а слишком маленькая - к неровностям на поверхности детали. Подбор оптимальной подачи требует опыта и практики.

Кроме того, важно обращать внимание на охлаждение при резании металла. Некоторые материалы, такие как сталь или алюминий, требуют использования охлаждающей жидкости, чтобы предотвратить перегрев инструмента. Охлаждающая жидкость также помогает снизить трение между инструментом и металлом, что в свою очередь повышает точность резания.

В заключение, резание металла на станках требует внимания к множеству факторов, таких как выбор инструмента, скорость резания, подача и охлаждение. Следуя основным принципам и рекомендациям, можно достичь высокого качества резания и получить желаемый результат.

Важность правильного выбора режущего инструмента

Правильный выбор режущего инструмента является ключевым фактором для успешной обработки металла на станках. От выбора правильного инструмента зависит качество резания, производительность работы и безопасность оператора.

Одним из важных параметров, которые необходимо учитывать при выборе режущего инструмента, является тип обрабатываемого материала. Разные материалы требуют использования разных типов инструментов, так как их свойства и твердость могут значительно отличаться. Например, для резания мягких металлов, таких как алюминий, рекомендуется использовать инструменты с низкой закалкой и достаточной твёрдостью для предотвращения загибания и износа.

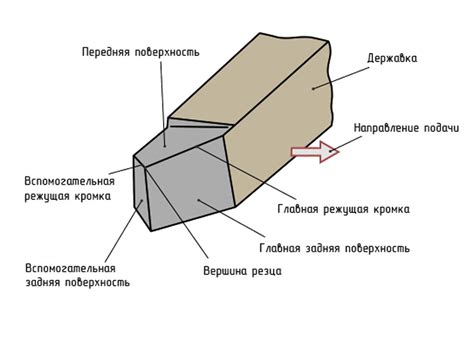

Кроме того, необходимо учитывать и геометрию резца. Геометрия резца включает в себя различные параметры, такие как угол острой кромки, радиус основания и угол врезания. Все эти параметры могут влиять на качество и эффективность резания. Например, резцы со слишком острыми углами могут привести к заеданию и образованию бороды, в то время как резцы с недостаточно острыми углами могут вызвать повышенное трение и низкую производительность.

Дополнительно, при выборе режущего инструмента следует учитывать параметры станка, такие как скорость резания, подачу и глубину резания. Эти параметры могут влиять на выбор оптимального инструмента и обеспечить его долговечность.

В целом, правильный выбор режущего инструмента является важным шагом на пути к успешной обработке металла на станках. Правильно подобранный инструмент позволит добиться необходимого качества резания, повысить производительность и обеспечить безопасность оператора.

Техники и методы резания металла

1. Фрезерование: это одна из основных техник резания металла, которая выполняется с помощью фрезерного станка. При фрезеровании используются специальные режущие инструменты, называемые фрезами, которые вращаются и удаляют материал с поверхности металла.

2. Токарная обработка: эта техника резания металла применяется на токарных станках. При токарной обработке используется специальный режущий инструмент, называемый токарным ножом или резцом, который вращается и выдавливает материал с поверхности металла.

3. Резка лазером: один из наиболее современных методов резания металла, который основан на использовании лазерного луча. Лазерный луч очень точен и мощен, и может быть направлен на любую форму поверхности металла для его резки.

4. Плазменная резка: это метод резания металла, при котором используется плазменная дуга. Во время плазменной резки, электрод подает ток через конденсатор и вызывает образование плазменной дуги, которая нагревает и расслаивает металл.

5. Абразивная резка: данный метод резания металла основан на использовании абразивных материалов, таких как абразивные круги и диски. Эти материалы изнашиваются в процессе резки и удаляют материал с поверхности металла.

6. Газовая резка: этот метод резания металла основан на использовании газового факела и горелки. Газовая резка обеспечивает высокую скорость резки и хорошее качество граней, особенно при работе с толстыми металлическими листами.

Особенности резания различных видов металла

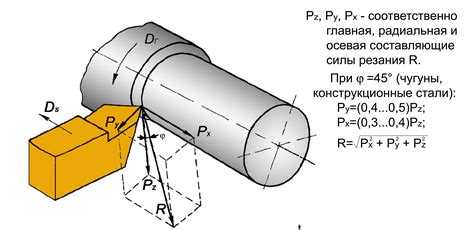

1. Сталь: Для резания стали основным критерием является твердость материала. Чем выше твердость стали, тем более прочный инструмент необходим для обработки. Режущий инструмент должен быть изготовлен из материала, который более твердый, чем обрабатываемая сталь. Также важно использовать специфическую подачу и скорость резания в зависимости от типа стали.

2. Алюминий: Резка алюминия обычно выполняется с помощью специальных режущих инструментов. Алюминий имеет низкую твердость, поэтому требуется более высокая скорость резания. Важно также контролировать температуру резания, чтобы избежать возможных проблем, таких как плавление материала.

3. Медь: Резка меди осуществляется с применением специализированных инструментов, так как медь является мягким металлом. Из-за ее высокой теплопроводности важно обеспечивать эффективную охлаждение режущего инструмента. Также необходимо учитывать, что при резке меди может возникать высокий износ режущего инструмента.

4. Чугун: Чугун имеет высокую твердость и ломкость, поэтому резка данного материала требует качественного инструмента и специальных технологий. Так как чугун хрупкий, важно контролировать процесс резания, чтобы избежать трещин и ослабления материала. Особое внимание следует уделять скорости резания и способу охлаждения.

5. Титан: Резка титана является сложной задачей из-за его особых свойств. Титан является жестким материалом с высокой термической проводимостью. Для резания титана требуются специализированные режущие инструменты и высокие скорости резания. Также необходимо учитывать высокую температуру, которая может возникнуть в процессе резания.

- Какие-то дополнительные пункты...

- Еще какие-то пункты...

Расчет скорости резания для оптимального результата

Скорость резания - один из ключевых факторов, влияющих на качество и эффективность процесса резания металла на станках. Оптимальная скорость резания позволяет достичь максимальной производительности при минимальных износе инструмента и возможных повреждениях заготовки.

Для расчета скорости резания необходимо учитывать несколько факторов, включая материал заготовки, тип режущего инструмента, глубину и ширину резания, а также желаемый уровень качества обработки.

Необходимо установить оптимальную скорость резания для конкретной задачи. Она должна обеспечивать достаточную скорость удаления материала, чтобы избежать перегрева инструмента и заготовки, но быть достаточно низкой, чтобы предотвратить появление биений или вибраций.

Расчет скорости резания может быть выполнен с помощью формулы или графиков, в зависимости от доступности данных. Оптимальная скорость резания может быть определена путем итерационного процесса, варьируя скорость до достижения желаемого качества обработки и эффективности.

Важно помнить, что расчет скорости резания является лишь начальным этапом. В процессе работы могут возникнуть дополнительные факторы, такие как износ инструмента, изменение свойств материала заготовки и прочие, которые могут потребовать корректировки скорости резания для поддержания оптимальных условий резания.

Влияние параметров резания на качество обработки

Качество обработки металла на станках напрямую зависит от параметров резания. Правильно выбранные параметры позволяют достичь оптимального результата, обеспечивая высокую точность и повторяемость обработки.

Один из ключевых параметров резания - скорость резания. Увеличение скорости резания может повысить производительность, но при этом может ухудшить качество обработки, привести к появлению брака. Поэтому необходимо тщательно подбирать оптимальную скорость резания для каждого конкретного материала и типа станка.

Еще одним важным параметром является подача инструмента. Правильная регулировка подачи позволяет добиться оптимального распределения силы на режущую кромку, предотвратить износ инструмента и повреждение детали. Излишняя подача может привести к образованию заусенцев и отслоению слоя металла, а недостаточная - к деформации детали и плохому качеству обработки.

Еще одним фактором, влияющим на качество резания, является тип инструмента и его острота. При использовании тупого или некачественного инструмента деталь может быть повреждена, а поверхность обработки - грубой и неровной. Поэтому важно соблюдать правила заточки и обслуживания инструмента, а также правильно выбирать его тип для каждой конкретной задачи.

Проблемы, возникающие при резании металла и способы их решения

Резание металла на станках может сопровождаться определенными проблемами, которые могут замедлить процесс и повлиять на качество резки. Одной из проблем, с которой могут столкнуться операторы, является загрязнение режущего инструмента и поверхности металла. В процессе резки могут возникать остатки масла, пыли, стружки и других механических частиц, которые могут негативно повлиять на точность и качество резки.

Для предотвращения этой проблемы необходимо регулярно производить очистку и смазывание режущего инструмента, а также очищать поверхность металла от загрязнений. Очистка может выполняться с помощью специальных средств и инструментов, которые помогут удалить остатки масла и пыли, а также обеспечат гладкую поверхность для резки.

Еще одной проблемой, с которой можно столкнуться при резке металла, является появление заусенцев, которые могут возникать в местах контакта режущего инструмента с поверхностью металла. Заусенцы могут привести к неоднородности поверхности, снижению точности резки и дополнительным трудностям при последующей обработке деталей.

Чтобы решить эту проблему, рекомендуется правильно настроить режим резания, выбрать оптимальные параметры скорости и подачи, а также применять специальные наплавляемые материалы или покрытия на режущих инструментах, которые могут снизить трение и износ, и тем самым предотвратить появление заусенцев.

Еще одной распространенной проблемой при резке металла может быть появление вибрации станка. Вибрация может привести к неправильной подаче инструмента, а это, в свою очередь, может привести к неровной поверхности и неправильной геометрии резки.

Для решения этой проблемы необходимо обеспечить хорошую жесткость и стабильность станка, правильно закрепить заготовку и соблюдать правила безопасности при работе на станке. Также можно применить специальные виброгасители и демпфирующие материалы, которые помогут снизить вибрацию и обеспечить стабильность процесса резки.

Основные правила безопасности при работе со станками для резания металла

Работа с металлообрабатывающими станками требует соблюдения определенных правил безопасности. Нарушение этих правил может привести к серьезным травмам и повреждениям оборудования. При работе со станками для резания металла необходимо соблюдать следующие рекомендации:

- Ознакомьтесь с инструкцией. Перед началом работы с новым станком ознакомьтесь с инструкцией по эксплуатации. Изучите основные функции станка, возможные опасности и методы их предотвращения.

- Наденьте средства индивидуальной защиты. При работе со станками для резания металла необходимо надевать защитные очки, шлем, защитные перчатки и другие средства индивидуальной защиты. Они помогут предотвратить возможные травмы и сохранить здоровье.

- Следите за порядком на рабочем месте. Убедитесь, что рабочая зона чистая и свободна от посторонних предметов. Установите ограждения и предупреждающие знаки, чтобы предотвратить случайные травмы.

- Не открывайте защитные кожухи и щитки. Перед включением станка убедитесь, что все защитные кожухи и щитки закрыты и надежно закреплены. Их открытие во время работы может привести к травмам и повреждениям станка.

- Не надевайте свободную одежду и украшения. При работе со станками для резания металла следует избегать ношения свободной одежды, которая может зацепиться за вращающиеся детали станка. Также не рекомендуется надевать украшения, которые могут быть зажаты или повреждены в процессе работы.

- Выключите станок после работы. По окончании работы с металлообрабатывающим станком, убедитесь, что он полностью выключен. Перед тем как покинуть рабочее место, проверьте состояние станка и уберите все острые или опасные инструменты.

Соблюдение правил безопасности при работе со станками для резания металла позволит защитить свое здоровье и сохранить работоспособность оборудования. Неопытным или неподготовленным людям не рекомендуется самостоятельно работать с металлообрабатывающими станками. В случае возникновения любых проблем или сомнений, необходимо обратиться за помощью к квалифицированным специалистам.

Вопрос-ответ

Какие основные советы вы можете дать по резанию металла на станках?

Для успешного резания металла на станках можно рекомендовать использовать острые и качественные инструменты, правильно настроить скорость вращения шпинделя и подачу, выбрать оптимальные параметры резания в зависимости от свойств металла, использовать охлаждающие и смазочные жидкости, проводить контроль процесса резания и исправлять возникающие проблемы вовремя.

Какую роль играют острые инструменты при резании металла на станках?

Острые инструменты играют ключевую роль при резании металла на станках, так как они обеспечивают более эффективную и качественную обработку. Острые инструменты позволяют снизить нагрузку на станок и уменьшить риск повреждения детали. Кроме того, острые инструменты создают более гладкую поверхность обработанного металла.

Как подобрать оптимальные параметры резания в зависимости от свойств металла?

Подбор оптимальных параметров резания в зависимости от свойств металла осуществляется на основе опыта и экспертизы. Необходимо учитывать твердость металла, его структуру, тип резания (чистовое, грубовое и т.д.), а также требования к геометрии и качеству обработки. При выборе параметров резания следует также учитывать скорость вращения шпинделя и подачу, чтобы избежать перегрузки станка и риска повреждения детали.

Какие проблемы могут возникнуть при резании металла на станках и как их решить?

При резании металла на станках могут возникать различные проблемы, такие как образование стружки, перегрев инструмента, деформация детали и другие. Для решения этих проблем рекомендуется проводить контроль процесса резания, использовать охлаждающие и смазочные жидкости, правильно настраивать скорость вращения шпинделя и подачу, проверять остроту и качество инструмента, а также корректировать параметры резания в зависимости от обнаруженных проблем.