Обработка металлов резаньем – один из основных процессов в производстве и ремонте различных металлических изделий. Этот метод позволяет создавать сложные формы и детали, а также обрабатывать поверхности с высокой точностью. Однако, чтобы добиться качественного результата и избежать повреждений оборудования, необходимо соблюдать определенные правила и использовать правильные инструменты.

Важной составляющей процесса обработки металлов резаньем является выбор правильного инструмента. Для резки металла широко применяются различные виды пил, фрезы, сверла и токарные резцы. Выбор конкретного инструмента зависит от материала, который требуется обработать, а также от вида выполняемой операции.

Очень важно правильно подготовить рабочую поверхность перед началом обработки металла резаньем. Для этого необходимо удалить все посторонние материалы и заготовки, а затем тщательно очистить поверхность от ржавчины, жира и других загрязнений. Также следует обратить внимание на фиксацию заготовки: она должна быть надежной и устойчивой для избежания смещений и повреждений во время работы.

Определение обработки металлов резаньем

Обработка металлов резаньем – это процесс формирования деталей или изделий из металла с использованием различных режущих инструментов. Она является одним из основных способов обработки металлов и широко применяется в машиностроении, автомобилестроении, энергетике и других отраслях промышленности.

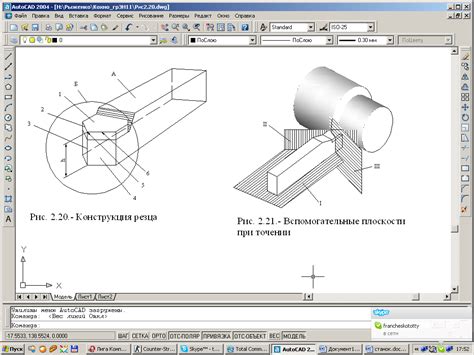

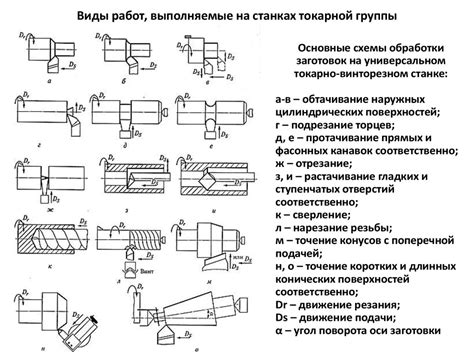

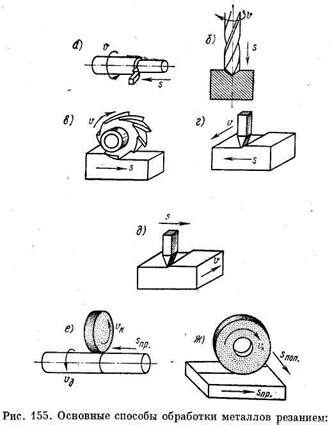

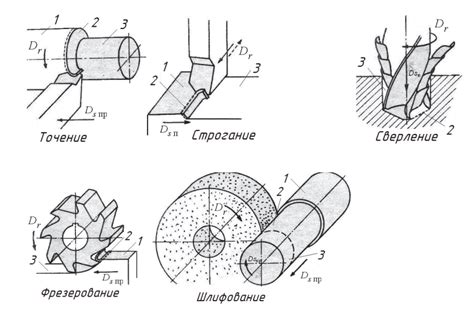

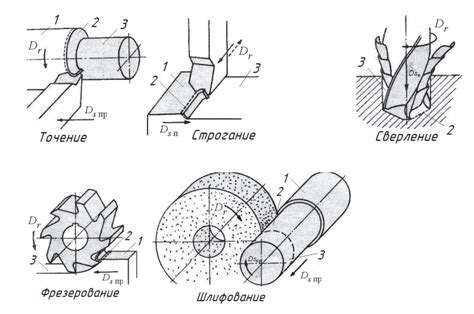

Основной целью обработки металлов резаньем является получение деталей с определенными геометрическими параметрами и качественными характеристиками. Для этого используются различные типы режущих инструментов, такие как фрезы, сверла, точила, токарные ножи и другие. Каждый из них имеет свою конкретную конструкцию и предназначен для определенных операций обработки, таких как фрезерование, сверление, точение и т. д.

В процессе обработки металлов резаньем используются различные технологии и методы, которые позволяют достичь необходимого качества поверхности, точности размеров и формы детали. Важным аспектом является правильное выбор инструмента, оптимальные параметры резания и правильная закрепление детали на станке. При этом необходимо учитывать механические свойства обрабатываемого материала, его твердость, пластичность и прочие характеристики.

Все эти факторы взаимосвязаны и определяют эффективность и качество процесса обработки металлов резаньем. Правильно подобранный инструмент, настроенные параметры резания и аккуратная работа обеспечивают получение готовой детали с необходимыми характеристиками и качеством.

Основные техники использования резания для обработки металлов

Резание является одной из основных техник обработки металлов. При этом используются различные инструменты, такие как резцы, сверла, фрезы и токарные ножи. Каждый из этих инструментов имеет свои особенности и предназначен для определенных операций.

Одной из наиболее распространенных техник резания является токарная обработка. При этом используется токарный станок, на котором деталь крепится между специальными цангами. Стружка снимается с помощью вращения режущего инструмента, который придает детали нужную форму и размеры. Токарная обработка позволяет получить высокую точность и качество обработки.

Другой важной техникой резания является фрезерование. Фрезерные станки позволяют производить сложные операции по обработке металлов, такие как фрезерование пазов, нарезание резьбы и создание сложных контуров. Для этого используются фрезы различного типа, включая концевые и пазовые фрезы, цилиндрические и шарошлифовальные фрезы.

Также стоит отметить технику сверления, которая используется для создания отверстий в металлических деталях. Для сверления обычно применяют спиральные сверла, которые имеют режущие кромки на конце и специальную спиральную форму. Сверление может выполняться на сверлильном станке или с помощью ручного сверла вручную.

В заключение, основные техники использования резания для обработки металлов включают токарную обработку, фрезерование и сверление. Каждая из этих техник имеет свои особенности и требует определенных инструментов и навыков. Правильное использование этих техник позволяет получить высокое качество обработки и достичь нужных размеров и форм металлических деталей.

Выбор инструментов и оборудования для резания металлов

Резка металлов является сложным процессом, требующим использования специальных инструментов и оборудования. Правильно подобранные инструменты позволяют достичь высокой точности и качества резки, а также повысить безопасность и эффективность работы.

Одним из важных факторов выбора является тип используемого инструмента. Например, для резки металла можно использовать ручные инструменты, такие как резаки, пилы или ножницы, а также механические инструменты, такие как наковальни и стамески. Кроме того, существуют специализированные станки и оборудование, которые позволяют автоматизировать и ускорить процесс резки металла.

При выборе инструмента необходимо учитывать также материал, которым будет производиться резка. Разные типы металлов требуют применения различных инструментов и настроек оборудования. Например, для резки тонколистового металла будут использоваться более точные и деликатные инструменты, так как такой материал подвержен деформации и повреждениям. В то же время, для резки толстого и прочного металла потребуются более мощные инструменты и оборудование.

Кроме того, при выборе инструмента нужно обратить внимание на его качество и надежность. Некачественные и изношенные инструменты могут привести к низкому качеству резки, повреждению материала и повышенному риску травмирования работника. Поэтому рекомендуется использовать инструменты и оборудование от проверенных производителей, которые имеют хорошую репутацию и гарантируют качество своей продукции.

Важно также помнить о безопасности при работе с инструментами и оборудованием для резки металлов. Рекомендуется использовать защитное снаряжение, такое как перчатки, очки и респиратор, чтобы уменьшить риск получения травмы или воздействия вредных веществ. Перед началом работы следует ознакомиться с правилами работы и инструкциями по эксплуатации каждого конкретного инструмента или оборудования, а также провести проверку состояния и правильность работы всех компонентов и механизмов.

- Выводы:

- - Правильный выбор инструментов и оборудования является основой успешной резки металлов.

- - Важно учитывать типы инструментов и настроек оборудования для разных типов металла.

- - Покупать инструменты и оборудование нужно только у проверенных производителей.

- - При работе с инструментами и оборудованием необходимо соблюдать меры безопасности.

Подготовка металла перед резанием: очистка и маркировка

Перед началом процесса резания металлической заготовки необходимо правильно подготовить ее поверхность. Это позволит не только улучшить качество резки, но и продлить срок службы инструмента.

Первым шагом является очистка металла от загрязнений, таких как грязь, ржавчина, жир и другие остатки. Для этого можно использовать специальные средства, такие как растворитель или отмыватель. Очистка должна быть тщательной и полной, чтобы избавиться от всех видимых и невидимых загрязнений.

После очистки металла необходимо провести маркировку для определения точки начала резки или обозначения размеров. Для этого можно использовать маркер или гравировальный инструмент. Важно, чтобы маркировка была четкой и надежной, чтобы избежать возможных ошибок и неточностей в процессе резания.

Некоторые специалисты рекомендуют также применять специальные присадочные маркеры, которые помогают контролировать процесс резки и достигать более точных и качественных результатов. Эти маркеры обладают особыми свойствами, такими как устойчивость к высоким температурам и улучшенная видимость на металлической поверхности.

Важно помнить, что подготовка металла перед резанием является неотъемлемой частью процесса и влияет на качество и точность резки. Правильная очистка от загрязнений и четкая маркировка помогут достичь лучших результатов и снизить возможность ошибок и дефектов в работе.

Техники правильной технологии резания металлов

Основным элементом при обработке металлов резанием является правильная технология резки. Она включает в себя несколько ключевых техник, которые позволяют достичь высокого качества реза и увеличить производительность работы.

- Выбор оптимальной скорости резания. Правильная скорость резки влияет на качество реза и износ инструмента. Слишком низкая скорость может привести к застреванию инструмента, а слишком высокая - к его перегреву.

- Использование охлаждающей жидкости. Охлаждающая жидкость позволяет снизить температуру резки и предотвратить перегрев инструмента. Она также смазывает контактную поверхность, что способствует улучшению качества реза.

- Правильный выбор инструмента. Резка металлов требует использования специальных инструментов, которые обеспечивают точность и эффективность процесса. Необходимо выбрать инструмент, подходящий для конкретного типа металла и задачи резки.

- Использование правильного угла резания. Угол резания влияет на силу, необходимую для проникновения инструмента в металл. Правильный угол резания позволяет достичь более гладкой поверхности и уменьшить износ инструмента.

Правильное применение этих техник позволит добиться оптимальных результатов при резке металлов. Без них процесс резки может быть затруднен и неэффективен.

Обработка металлов резанием: основные виды операций

Резка металла – это одна из основных операций обработки металлов резанием. Она позволяет получить необходимую форму и размер изделия. Для резки металла можно использовать различные инструменты, такие как пилы, плазменные резаки, газовые резаки и другие. Важно выбрать правильный инструмент и определить оптимальные параметры резки, чтобы избежать деформаций и повреждений детали.

Токарная обработка металлов – это процесс, при котором металлическая заготовка закрепляется на токарном станке и вращается вокруг своей оси, а инструмент подается в продольном направлении. Таким образом, происходит удаление металла и получение необходимой формы детали. В процессе токарной обработки можно выполнить такие операции, как нарезка резьбы, обработка конических поверхностей, точение и т. д.

Фрезерная обработка металлов – это процесс, при котором инструмент, называемый фрезой, вращается вокруг своей оси и перемещается по поверхности заготовки. Таким образом, происходит удаление металла и получение необходимой формы детали. Фрезерная обработка позволяет выполнить такие операции, как нарезка резьбы, создание пазов, фасок и т. д. Важно правильно выбрать тип фрезы, скорость вращения и подачу для достижения желаемого результата.

Сверление металла – это процесс, при котором в металле создается отверстие с помощью специального инструмента, называемого сверлом. Сверление может быть выполнено как на токарном станке, так и на сверлильном станке. Важно правильно выбрать диаметр сверла, скорость вращения и подачу, чтобы получить качественное отверстие без деформаций и осколков.

Особенности обработки различных видов металлов резанием

Каждый вид металла обладает своими уникальными свойствами, которые необходимо учитывать при его обработке резанием. Важно правильно подобрать инструменты и технологию обработки для каждого конкретного материала.

Сталь является одним из самых распространенных материалов для обработки резанием. Ее основными особенностями являются высокая прочность и твердость. Для обработки стали рекомендуется использовать твердосплавные режущие инструменты, способные выдерживать высокую нагрузку. Необходимо также обратить внимание на охлаждение и смазку инструмента, чтобы избежать перегрева и увеличить срок его службы.

Алюминий является легким и прочным материалом, который обладает высокой теплопроводностью. При обработке алюминия следует учитывать его мягкость и низкую твердость. Рекомендуется использовать резцы из твердых сплавов с покрытием, чтобы улучшить стойкость инструмента к износу. Также очень важно контролировать скорость резания и обеспечить эффективное охлаждение режущей зоны.

Латунь является сплавом меди и цинка, который обладает хорошей коррозионной стойкостью и отличными механическими свойствами. При обработке латуни нужно учитывать ее мягкость и низкую твердость. Для резания этого материала рекомендуется использовать режущий инструмент с покрытием из быстрорежущей стали. Важно также использовать специальные смазки, которые предотвращают прилипание материала к инструменту и обеспечивают гладкое скольжение.

Титан является легким и прочным металлом, который обладает высокой коррозионной стойкостью. При обработке титана необходимо учитывать его низкую теплопроводность и низкую твердость. Рекомендуется использовать специальные режущие инструменты из твердых сплавов и керамических материалов. Особое внимание следует уделить контролю скорости резания и обеспечению эффективной системы смазки и охлаждения, чтобы предотвратить перегрев и образование стружки.

Профилактика поломок и повышение срока службы инструментов

Безотказная и эффективная работа инструментов во многом зависит от правильного их обслуживания и профилактики. Эти простые действия позволяют не только увеличить срок службы инструмента, но и снизить риск поломок.

Регулярная чистка инструментов – одно из важных правил поддержания их работоспособности. После каждого использования инструменты необходимо протирать с помощью специальных средств либо тканей, чтобы удалить остатки материала, пыль и избежать попадания влаги.

Правильное хранение инструментов также имеет большое значение для их долгой службы. Инструменты необходимо хранить в чистом и сухом месте, защищая их от пыли и влаги. Желательно использовать специальные ящики или футляры для инструментов, чтобы предотвратить их повреждение и потерю.

Периодический осмотр инструментов также следует проводить для выявления мелких поломок и износа. При обнаружении дефектов необходимо сразу же приступать к их устранению, чтобы не допустить разрушение инструмента.

Смазка – еще один важный аспект профилактики поломок инструментов. Смазка уменьшает трение, предотвращает ржавление и обеспечивает гладкое и точное функционирование инструмента. Регулярная смазка позволяет поддерживать инструмент в отличном состоянии.

Необходимо также знать и соблюдать рекомендации по правильной эксплуатации каждого инструмента. Неправильное использование инструментов может привести к их поломке и даже к травмам.

Предупредить поломки инструментов и повысить их срок службы можно, придерживаясь всех вышеуказанных рекомендаций. Регулярное обслуживание и правильное использование инструментов гарантируют их эффективность и надежность.

Советы и рекомендации по безопасности при обработке металлов резанием

Обработка металлов резанием является одним из наиболее распространенных и опасных видов работ в металлообработке. Правильная организация работы и соблюдение безопасности являются важными аспектами, которые необходимо учитывать при выполнении таких операций.

Следует обращать особое внимание на следующие моменты:

- Использование защитного снаряжения: перед началом работы необходимо надеть соответствующий защитный костюм, перчатки, очки и шлем. Защитное снаряжение должно быть надежным и соответствовать местным нормативным требованиям.

- Проверка состояния инструмента: перед использованием режущего инструмента необходимо проверить его на наличие повреждений или износа. Использование старого или поврежденного инструмента может привести к аварии или травме.

- Организация рабочего места: перед началом работ необходимо убедиться, что рабочее пространство свободно от посторонних предметов и материалов. Также следует обеспечить хорошую освещенность и вентиляцию для минимизации риска возникновения несчастных случаев.

- Правильная техника резки: для избежания несчастных случаев необходимо использовать правильную технику резки. При работе с электрическими инструментами следует соблюдать правила безопасности и не превышать максимальные глубины реза.

Важно помнить, что безопасность должна быть на первом месте при выполнении работ по обработке металлов резанием. Соблюдая рекомендации по безопасности, можно снизить риск возникновения травм и аварийных ситуаций на предприятии.

Вопрос-ответ

Какие основные принципы обработки металлов резаньем?

Основные принципы обработки металлов резаньем включают выбор правильного инструмента, контроль скорости и подачи, выбор оптимального режима резания, смазку и охлаждение режущей зоны, а также контроль качества обработки.

Как выбрать подходящий инструмент для обработки металлов?

При выборе инструмента для обработки металлов необходимо учитывать такие параметры, как тип материала, размер и форма обрабатываемой детали, требуемая точность и качество обработки, а также доступность и стоимость инструмента. Важно выбирать инструмент с правильным типом режущей части и подходящими параметрами, такими как геометрия режущей кромки, тип покрытия и твердость материала.

Каким образом можно контролировать скорость резания и подачу при обработке металлов?

Скорость резания и подачу можно контролировать различными способами, включая использование специальных режимных таблиц и рекомендаций производителей инструмента, мониторинг мощности и оборотов шпинделя машины, а также использование специализированных приборов для измерения и контроля скорости и подачи.

Какую роль играет смазка и охлаждение режущей зоны при обработке металлов резаньем?

Смазка и охлаждение режущей зоны при обработке металлов резаньем играют важную роль в снижении трения и износа инструмента, улучшении качества поверхности обработанной детали, предотвращении образования взрывоопасных смесей и повышении производительности обработки. При этом необходимо выбирать подходящий смазочный материал в зависимости от типа металла и инструмента, а также обеспечивать правильное охлаждение режущей зоны для предотвращения перегрева и деформаций детали.