Механические свойства металлов играют критическую роль в их использовании в различных областях промышленности. Они определяют прочность, устойчивость к деформации, упругость, твердость и многие другие характеристики, которые влияют на эффективность и безопасность конструкций и изделий. Для определения этих свойств проводятся испытания, которые позволяют получить количественные данные о поведении металла при механическом воздействии.

В данной статье мы рассмотрим основные виды испытаний механических свойств металлов, которые применяются в научной теории и на практике. Одним из наиболее распространенных видов испытаний является испытание на растяжение. Это испытание позволяет определить предел прочности материала, его удлинение и упругие характеристики. Результаты испытания на растяжение помогают разработчикам и инженерам выбрать подходящий металл для конкретного применения в зависимости от требуемых характеристик.

Другим важным видом испытания является испытание на сжатие. Сжимая образец металла, мы можем определить его прочность в условиях сжатия и установить границы его деформации при возникновении различных видов повреждений и отказов. Испытания на сжатие играют особенно важную роль в конструкционной механике, при проектировании и испытаниях структурных элементов, подверженных компрессии, таких как столбы, колонны, балки и др.

Теоретические основы испытаний механических свойств металлов

Механические свойства металлов являются одним из важных критериев, по которым оценивается их качество и применимость в различных областях промышленности. Испытания этих свойств проводятся для определения прочности, упругих и пластических характеристик металлов.

Одним из основных методов испытаний механических свойств металлов является трёхосное растяжение. При этом испытании образец подвергается действию внешних сил, вызывающих растяжение по трём взаимно перпендикулярным осям. Такой метод позволяет определить различные параметры, такие как предел пропорциональности, предел текучести и предел прочности.

Другим методом является ударная вязкость, которая характеризует способность материала поглощать ударную энергию при приложении динамической нагрузки. Испытания на ударную вязкость позволяют оценить поведение материала при работе в условиях динамических нагрузок, что важно для проектирования конструкций и обеспечения безопасности в эксплуатации.

Кроме того, для измерения твёрдости исследуемого материала используется метод измерения микротвёрдости. Он базируется на определении глубины впадины, образованной при нанесении определенной нагрузки на поверхность образца. Измерение микротвёрдости позволяет определить степень проникновения твёрдого вещества в поверхность материала и тем самым оценить его стойкость к внешнему воздействию.

Таким образом, теоретические основы испытаний механических свойств металлов включают различные методы и техники для определения и анализа их прочностных и упругих характеристик. Корректное измерение и анализ механических свойств металлов является неотъемлемой частью их качественной оценки и улучшения производственных процессов.

Определение основных понятий

Испытание механических свойств – это процесс, в ходе которого проводятся различные технические операции для определения характеристик материала, таких как прочность, твердость, пластичность и деформируемость. Оно необходимо для обеспечения качества и безопасности изделий, а также для изучения исследуемого материала.

Металл – это материал, обладающий определенными физическими и химическими свойствами, такими как высокая проводимость тепла и электричества, пластичность, прочность и т.д. Это основной материал, используемый в различных отраслях промышленности.

Прочность – это способность материала сопротивляться разрушению под действием внешних нагрузок. Эта характеристика определяется по максимальной величине прочности материала. Обычно измеряется в паскалях (Па).

Твердость – это способность материала сопротивляться скольжению одной поверхности по другой. Измеряется по шкале твердости, такой как шкала Роквелла или шкала Бринелля.

Пластичность – это способность материала деформироваться без разрушения при действии нагрузки. Это свойство позволяет материалу сохранять новую форму после снятия нагрузки.

Деформируемость – это способность материала изменять свою форму под действием внешних сил. Измеряется в процентах от исходных размеров материала.

Качество – это совокупность характеристик, определяющих пригодность материала или изделия для конкретного применения. Определение качества основывается на результате испытания механических свойств.

Изделие – это конечный продукт, полученный из материала путем обработки и сборки. Испытание механических свойств помогает определить пригодность материала для создания качественного изделия.

Атомная структура и взаимодействие в металлах

Металлы - это материалы с особыми свойствами, которые обусловлены их атомной структурой и взаимодействием на микроуровне. Атомы металлов образуют кристаллическую решетку, которая характеризуется регулярным распределением атомов и свободным движением электронов. Это позволяет металлам обладать высокой электропроводностью и теплопроводностью.

Структура металлической решетки обусловлена особенностями валентной и атомной связи. Металлы обладают свободными электронами, которые образуют так называемое облако электронов, окружающее положительно заряженные ионы. Это делает металлы пластичными и деформируемыми без разрушения, что позволяет им обладать высокой прочностью и ударной вязкостью.

Взаимодействие атомов в металлах также определяет их механические свойства. Межатомные связи в металлах являются сильными и направленными, что делает металлы твердыми и прочными. Особенности взаимодействия атомов в металлах также определяют их способность к пластической деформации и образованию дефектов структуры, таких как вакансии, дислокации и границы зерен.

Атомная структура и взаимодействие в металлах являются ключевыми факторами, определяющими их механические свойства. Изучение этих свойств является основой для понимания и улучшения производства металлических материалов и разработки новых сплавов с оптимальными характеристиками прочности, устойчивости к коррозии и термической стабильности.

Виды испытаний механических свойств металлов

Испытания механических свойств металлов являются важной составляющей процесса их характеристики и используются для оценки и определения их прочности, пластичности и устойчивости к различным нагрузкам. Эти испытания позволяют определить поведение и деформационные характеристики металлов при различных условиях эксплуатации и помогают в разработке новых материалов и технологий. Существуют различные виды испытаний, каждое из которых имеет свою уникальную особенность и предназначение.

Одним из основных видов испытаний механических свойств металлов является испытание на растяжение. В ходе этого испытания металлическая проба подвергается растягивающей силе до тех пор, пока не произойдет поломка. По результатам испытания определяются важные характеристики, такие как предел прочности и удлинение при разрыве. Это позволяет оценить, насколько металл способен выдержать нагрузку и как будет вести себя при дальнейших деформациях.

Испытание на изгиб позволяет оценить устойчивость металлической детали к различным изгибающим нагрузкам. Во время испытания металл подвергается изгибающим моментам до достижения определенных пределов нагрузки. По результатам испытания определяются характеристики, такие как предел прочности и кривизна пробки. Испытание на изгиб позволяет определить, сможет ли металл сопротивляться изгибу при эксплуатации и быть достаточно прочным и долговечным.

Кроме того, существуют и другие виды испытаний механических свойств металлов, такие как испытания на ударную вязкость, жесткость и твердость. Каждое из них имеет свои особенности и предназначение, и в совокупности они позволяют получить полную картину о механических свойствах металлов и их пригодности для определенных условий эксплуатации.

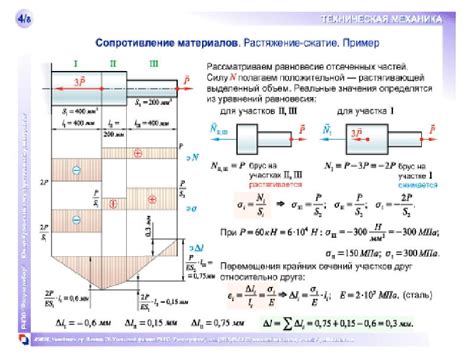

Растяжение и сжатие

Одними из основных видов испытаний механических свойств металлов являются испытания на растяжение и сжатие. Испытания на растяжение позволяют оценить прочность металла при действии растягивающих нагрузок, тогда как испытания на сжатие позволяют определить его способность выдерживать сжимающие силы.

В процессе испытаний на растяжение и сжатие металл протягивается или сжимается с использованием специального оборудования. Изменение длины образца металла при действии нагрузки фиксируется и анализируется. Результаты испытаний позволяют определить различные характеристики металла, такие как предел прочности, удлинение при разрыве и модуль упругости.

Растяжение и сжатие являются важными видами испытаний, так как позволяют оценить основные механические свойства металлов, которые в свою очередь определяют их применение в различных отраслях промышленности. Например, металлы с высокими значениями предела прочности и удлинения при разрыве используются в строительстве и производстве авиационных и автомобильных деталей, где требуется высокая прочность и устойчивость к деформациям.

Изгиб и излом

Изгиб - одно из самых распространенных испытаний на прочность металлов. При изгибе металл подвергается воздействию момента силы, применяемой на одной из его частей. С помощью специальной испытательной машины происходит изгибание образца до определенного угла, что позволяет определить его гибкость и прочность.

Металлы могут быть изгибаемыми или ломкими. Изгибаемые металлы могут подвергнуться изгибу без полного разрушения, сохраняя свою целостность. Такие металлы могут быть использованы в конструкциях, требующих деформации без полного разрушения. Ломкие металлы, напротив, разрушаются при изгибе, что может быть использовано в качестве преднамеренно слабых зон конструкций, например, для обеспечения безопасности.

Излом - это процесс, при котором металл разрушается под воздействием нагрузки или силы, вызывающей разрыв. В результате излома образец может развалиться на две или более частей. Испытание на излом позволяет определить прочность металла на растяжение и его способность сопротивляться разрушению. Тип излома может также указывать на характеристики материала, такие как его вязкость, твердость и теплопроводность.

Изгиб и излом - две важные характеристики, позволяющие определить механическую прочность и устойчивость металла. Испытания на изгиб и излом являются необходимым этапом при проектировании и техническом контроле металлических конструкций и изделий, обеспечивая их качество и безопасность использования.

Твердость и ударное испытание

Твердость - это механическая характеристика материала, определяющая его способность сопротивляться проникновению твердого тела в его поверхность. Твердость является важным параметром для оценки прочности и износостойкости материалов.

Тестирование на твердость проводится с использованием различных методов, включающих нанесение нагрузки на поверхность материала и измерение глубины впадины, образованной в результате. Наиболее распространенным методом измерения твердости является метод Бринелля, который использует шар или наконечник из твердого материала для нанесения нагрузки на поверхность.

Ударное испытание - это метод оценки механической прочности материала путем нанесения ему удара. Ударное испытание позволяет определить ударную вязкость, т.е. способность материала поглощать энергию удара без разрушения. Этот параметр особенно важен при выборе материала для конструкций, которые могут подвергаться ударам или столкновениям.

Ударное испытание может быть проведено с использованием различных методов, включая испытания на образцах различной формы и размера. Обычно в испытаниях используются металлические молотки или шарики, наносящие удар на поверхность материала. Измерения проводятся с помощью специальных приборов, которые регистрируют энергию удара и прочностные характеристики материала.

Вопрос-ответ

Какие основные виды испытаний механических свойств металлов существуют?

Основные виды испытаний механических свойств металлов включают испытания на растяжение, испытания на сжатие, испытания на изгиб и испытания на ударное воздействие.

Что изучает испытание на растяжение?

Испытание на растяжение изучает изменение размеров и формы образца при его растяжении с постепенным увеличением нагрузки. В результате испытания определяются механические свойства материала, такие как предел прочности, относительное удлинение, относительное сужение и другие.

Как проводится испытание на сжатие?

Испытание на сжатие проводится путем нагружения образца силой, направленной вдоль его оси. Измеряются сила, сжатие и деформация образца. Это испытание позволяет определить предел прочности при сжатии и другие характеристики материала.

Какие данные дают испытания на изгиб?

Испытания на изгиб позволяют определить прочность материала при изгибе, измерить величину изгиба и угол поворота образца. Также можно получить информацию о деформациях, поведении материала при прогибе и его устойчивости к разрушению при этом типе нагрузки.