Рубка металлов – неотъемлемая часть процесса металлообработки. Она включает в себя различные приемы и методы, которые позволяют добиться высокой эффективности и точности в обработке металлических изделий. В данной статье мы рассмотрим основные приемы рубки, которые широко применяются в промышленности.

Одним из основных приемов рубки металлов является использование специального оборудования – режущих инструментов. Они позволяют сделать точные и четкие разрезы в металле, обеспечивая высокую качество обработки. К таким инструментам относятся пила, ножницы, гильотина и другие. Они имеют острые лезвия, которые способны проникать в металл с минимальным сопротивлением.

Для достижения высокой эффективности в рубке металлов, необходимо правильно выбрать режущий инструмент и настроить его на оптимальные параметры. Например, выбором правильного типа пилы можно значительно улучшить качество разрезов и сократить время обработки.

Еще одним приемом рубки является применение технологии термического разделения металла. Она заключается в нагреве металла до определенной температуры и последующем его разделении с помощью специального пресса или гидравлического пресса. Такой прием позволяет разделить металл на две или более части, при этом сохраняя высокую точность и качество разреза.

В итоге, основные приемы рубки металлов играют важную роль в обработке металлических изделий. Правильное использование режущих инструментов и технологий термического разделения позволяет достичь высокой эффективности и точности, что в свою очередь положительно сказывается на качестве конечного изделия и увеличении производительности.

Основные приемы рубки металлов

Рубка металлов – один из важнейших этапов обработки металлических изделий, требующий высокой эффективности и точности. Чтобы достичь результатов высокого качества, необходимо использовать определенные приемы и технологии.

Прежде всего, важно правильно выбрать инструмент для рубки металла. Наиболее распространенными являются пилы, тиски и рубанки. При выборе инструмента необходимо учитывать материал, который будет резаться, а также его толщину и геометрические особенности.

Вторым важным приемом является правильное закрепление металла перед рубкой. Для этого можно использовать специальные приспособления, такие как стойки или пресс-подпоры. Они обеспечат стабильность и защиту от возможного смещения детали в процессе рубки.

Также стоит обратить внимание на правильное выбор качественного охлаждающего средства. Во время рубки металла возникает трение и высокая температура, что может привести к перегреву инструмента и деформации детали. Охлаждающее средство поможет предотвратить эти проблемы и обеспечить более точную и эффективную рубку.

Не менее важным приемом является правильное ведение инструмента в процессе рубки. Необходимо соблюдать правила безопасности и правильно распределять нагрузку на инструмент. Также стоит учесть особенности материала: для разных металлов могут потребоваться различные приемы обработки.

Острые и точные инструменты

Одним из ключевых факторов в достижении высокой эффективности и точности рубки металлов является использование острых и точных инструментов. Острые инструменты позволяют легко и быстро проникать в металл и совершать резку без большого усилия. Более того, острые инструменты позволяют достигать более гладкой и аккуратной поверхности.

Помимо остроты, важным аспектом является точность инструментов. Точные инструменты позволяют выполнять резку с высокой долей точности, что особенно важно при работе с металлом. Точность инструментов позволяет избежать смещений и ошибок, обеспечивая качественный и соответствующий требованиям результат.

Для поддержания остроты и точности инструментов необходимо проводить их регулярное обслуживание и замену вовремя. Затупленные или изношенные инструменты способны снизить эффективность рубки металлов и привести к некачественным и неточным результатам. Выбор качественных и надежных инструментов и их правильное использование являются важными факторами для достижения высокой эффективности и точности в работе с металлом.

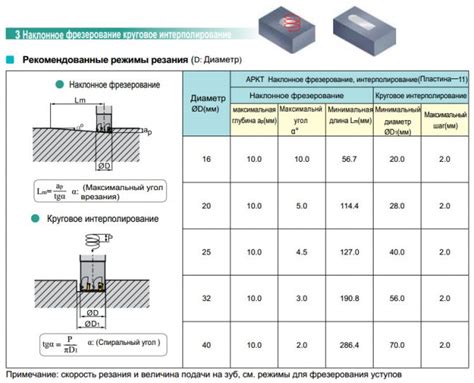

Режимы и параметры рубки

При резке металлов используются различные режимы и параметры, которые позволяют достичь высокой эффективности и точности обработки. Один из таких параметров - скорость резки. Чем быстрее движется режущий инструмент, тем выше производительность рубки. Однако, при слишком высокой скорости возникает риск повреждения режущего инструмента и деформации материала. Поэтому важно подобрать оптимальную скорость резки, учитывая конкретные особенности материала и инструмента.

Ещё одним важным параметром является глубина промерзания металла. При резке металла происходит нагревание его поверхности, и, чтобы избежать деформаций, необходимо контролировать глубину промерзания. Оптимальная глубина зависит от материала и его толщины, а также от скорости резки. Устанавливая нужную глубину промерзания, можно добиться более точной и стабильной резки.

Важным параметром является также угол резания. Он определяет направление движения режущего инструмента и влияет на качество рубки. Правильно подобранный угол резания позволяет уменьшить силы резки и предотвратить заедание инструмента. Различные материалы требуют разных углов резания, поэтому важно учитывать не только сам материал, но и его свойства, чтобы выбрать оптимальный угол.

Помимо этих параметров, при рубке металлов используются и другие режимы и настройки, такие как скорость подачи, частота вращения инструмента, наличие охлаждающей смазки и другие. Грамотный выбор режимов и параметров рубки позволяет достичь высокой эффективности и точности обработки, снизить износ инструмента и повысить качество готового изделия.

Использование технологии ЧПУ

Использование технологии ЧПУ (числового программного управления) в процессе рубки металлов позволяет достичь высокой эффективности и точности.

ЧПУ позволяет автоматизировать процесс управления рубкой металлов. С помощью специального программного обеспечения можно создавать и загружать на станок программы, которые задают точные параметры и последовательность операций.

Это позволяет исключить возможность ошибок, связанных с человеческим фактором, и добиться высокой точности обработки металла.

Технология ЧПУ также позволяет значительно повысить скорость работы и производительность станка. Задавая оптимальные параметры в программе, можно достичь максимальной эффективности и снизить время обработки металла.

Благодаря использованию ЧПУ, оператору станка необходимо только следить за процессом работы, контролировать качество обработки и своевременно заменять инструмент.

Корректное крепление заготовки

Одним из основных приемов рубки металлов является корректное крепление заготовки. Это имеет решающее значение для достижения высокой эффективности и точности процесса рубки.

Важно правильно выбрать способ крепления, учитывая форму и размеры заготовки. Для маленьких заготовок можно использовать специальные приспособления или устройства, обеспечивающие надежное и устойчивое крепление. Можно также применять специальные магнитные плиты или струбцины для крепления заготовки на столе или в тисках.

При работе с большими и тяжелыми заготовками необходимо использовать более надежные и прочные способы крепления. Для этого можно использовать гидравлические или пневматические приспособления, которые обеспечат надежную фиксацию заготовки и исключат возможность ее смещения во время рубки.

Следует также обратить внимание на правильное позиционирование заготовки перед ее креплением. Необходимо учесть направление и величину сил, действующих на заготовку во время рубки, чтобы обеспечить ее стабильное положение и предотвратить деформацию или отклонение в процессе рубки.

В итоге, правильное крепление заготовки является важным условием для достижения высокой эффективности и точности рубки металлов. Оно обеспечивает надежную фиксацию заготовки и исключает возможность ее смещения, что позволяет получить качественный и точный результат работы.

Применение инновационных методов смазки

Смазка является неотъемлемой частью процесса работы рубочно-прессового оборудования, так как она позволяет снизить трение между инструментом и обрабатываемым материалом. Однако, для достижения высокой эффективности и точности в рубке металлов необходимо применение инновационных методов смазки.

Один из таких методов - использование специальных смазочных материалов, разработанных с учетом особых требований работы рубочно-прессового оборудования. Такие смазочные материалы обладают улучшенными свойствами смазывания: они создают более плотное и долговечное пленочное покрытие на поверхности инструмента, что способствует снижению трения и износа.

Кроме того, применение инновационных методов смазки включает использование автоматизированных систем смазки. Такие системы позволяют контролировать и регулировать количество и точность подачи смазочных материалов на инструмент. Это позволяет достигнуть оптимального уровня смазки, увеличить эффективность рубки металлов и снизить расход смазочных материалов.

Также важным инновационным методом смазки является применение смазочных систем с использованием безэмульсионных смазок. Безэмульсионные смазки обладают высокой стойкостью к нагрузкам, сохраняют свои смазывающие свойства в условиях повышенной температуры и давления. Они обеспечивают более длительное время работы режущих инструментов без потребности в повторной смазке.

Контроль качества и точности выполнения работ

При рубке металлов очень важно обеспечить контроль качества и точности выполнения работ, так как даже небольшие отклонения могут значительно снизить эффективность процесса и привести к ошибкам. Для этого используются специальные инструменты и средства контроля, а также применяются определенные методы и техники.

Одним из основных средств контроля является измерительное оборудование. С помощью измерительных приборов, таких как микрометры, цифровые пробки и нутромеры, можно точно измерить размеры обрабатываемых деталей и проверить их соответствие требуемым параметрам. Также используются штангенциркули, уровни и другие инструменты для контроля прямоты, плоскости и параллельности.

Дополнительно к измерительному оборудованию применяются методы визуального контроля. С помощью оптических систем и микроскопов можно проверить детали на наличие дефектов, трещин или повреждений, которые могут повлиять на качество и точность рубки. Также можно использовать методы контроля с помощью ультразвука или рентгеновского излучения для обнаружения скрытых дефектов и отклонений.

Для обеспечения точности работы важно также следить за качеством инструментов и режущих материалов. Станки должны быть правильно настроены и поддерживаться в хорошем состоянии, чтобы минимизировать вибрации и другие факторы, влияющие на точность рубки. Также необходимо использовать качественные режущие инструменты и материалы, которые обеспечат четкие и ровные резы.

Постоянное обучение и совершенствование навыков

Основные приемы рубки металлов требуют от операторов высокого уровня навыков и профессионализма. Для достижения высокой эффективности и точности в работе, необходимо постоянно обучаться и совершенствовать свои навыки.

Одним из ключевых аспектов является знание основных типов инструментов и оборудования. Операторы должны быть ознакомлены с различными видами режущих инструментов, их особенностями и преимуществами. Также важно знать, как правильно выбирать и использовать оборудование в зависимости от типа материала и конкретной задачи.

Кроме того, операторы должны уметь адаптироваться к новым технологиям и методам обработки металлов. Регулярное изучение новых технических решений и участие в специализированных тренингах поможет операторам быть в курсе последних тенденций и эффективно применять их в своей работе.

Важным компонентом процесса обучения является анализ ошибок и постоянный контроль качества работы. Участие в профессиональных форумах и обсуждение с коллегами позволяет операторам узнавать о секретах успеха и избегать повторения ошибок. Также необходимо осознавать, что рост навыков – это непрерывный процесс, который требует не только практического опыта, но и теоретического обучения.

В итоге, только постоянное обучение и совершенствование навыков позволяет операторам достигнуть высокой эффективности и точности в основных приемах рубки металлов. Такой подход гарантирует качественную и безопасную работу, что является главной задачей в области металлообработки.

Вопрос-ответ

Какие основные приемы рубки металлов существуют?

Среди основных приемов рубки металлов можно выделить следующие: прямолинейная рубка, разрывная рубка, точечная рубка, бирка, резка с вращением листа и лазерная рубка.

Как достигается высокая эффективность в рубке металлов?

Для достижения высокой эффективности в рубке металлов используются современные высокопроизводительные станки с ЧПУ, которые позволяют автоматизировать процесс и обеспечивают высокую точность и скорость резки.

Что такое прямолинейная рубка и как она осуществляется?

Прямолинейная рубка - это способ резки металла, при котором режущий инструмент движется по прямой линии. Рубка может осуществляться с помощью пилы, абразивного диска или плазменной струи.

Какими преимуществами обладает лазерная рубка металлов?

Лазерная рубка металлов обладает рядом преимуществ, включая высокую точность, малую ширину реза, минимальные деформации материала, возможность работы с различными типами металлов и высокую скорость обработки.

На какой основе выбирается метод резки металла?

Выбор метода резки металла осуществляется на основе таких факторов, как тип и толщина металла, требуемая точность реза, тип оборудования, доступность и стоимость материала, а также производственные потребности и объемы работы.