Металлообработка является одной из ключевых отраслей промышленности, и металлообрабатывающие станки играют в этом процессе важную роль. Одним из основных методов обработки металла является резание, которое позволяет создавать детали самого разного назначения и сложности. Для успешного проведения процесса резания необходимо знать основные понятия металла резанием, принципы его работы и особенности технологии.

Одним из ключевых понятий металла резанием является режущая способность. Именно она позволяет материалу быть обработанным инструментом обработки, и влияет на его производительность и качество. Режущая способность определяется материалом инструмента и его геометрией, а также свойствами резающей среды. Важным понятием является геометрия режущего инструмента – она включает в себя угол реза, угол наклона передней грани, радиус вершины и другие параметры, которые влияют на процесс резания.

Однако, кроме понятий, важно знать принципы работы металла резанием. Основой принципа является различие в твердости материалов, при котором инструмент с большей твердостью продолжает работу, в то время как материал с меньшей твердостью разрушается. Знание этого принципа позволяет выбрать правильный инструмент и режим работы для достижения требуемого качества и эффективности.

Технология резания также играет огромную роль в успешном проведении процесса обработки металла. Она включает в себя подготовку инструмента, подбор оптимального режима работы, контроль качества и многое другое. Важно учесть множество факторов, таких как скорость резания, подача инструмента, охлаждение и смазка, чтобы достичь желаемого результата. Кроме того, большое значение имеет выбор материала для инструмента и его технические характеристики, которые будут определять его долговечность и эффективность.

Итак, основные понятия металла резанием, принципы его работы и особенности технологии являются важными составляющими успешного процесса обработки металла. Знание этих основ поможет выбрать правильные инструменты и режим работы, обеспечивая высокое качество изделий и увеличивая производительность металлообработки.

Основные принципы металлообработки

1. Специальное оборудование: Основой металлообработки является использование специализированного оборудования, которое позволяет осуществлять резание металла с высокой точностью и эффективностью.

2. Процесс резания: Резание металла осуществляется путем удаления ненужной части материала с помощью определенного инструмента. Важно учесть свойства и особенности металла, чтобы выбрать подходящий инструмент и технологию резания.

3. Подготовка материала: Перед началом резания необходимо правильно подготовить металлический материал. Это может включать операции, такие как очистка от загрязнений, обработка поверхностей и контроль размеров и формы.

4. Высокая точность и качество: В металлообработке важно обеспечить высокую точность и качество обработки. Это достигается правильным выбором инструментов, установкой оптимальных параметров и контролем процесса резания.

5. Безопасность и контроль качества: При работе с металлом необходимо соблюдать правила безопасности и контролировать качество выполняемых операций. Это может включать использование защитной одежды, контроль параметров процесса и проверку готовых изделий на соответствие требованиям.

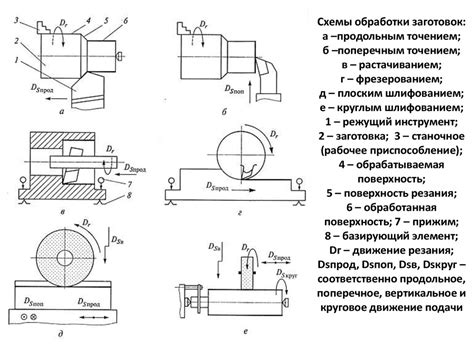

- 6. Технологические процессы: В металлообработке существует множество технологических процессов, таких как токарная обработка, фрезерование, сверление, шлифование и другие. Каждый из этих процессов имеет свои особенности и применяется в зависимости от конкретной задачи.

- 7. Непрерывное совершенствование: Металлообработка постоянно развивается и совершенствуется. Операторы и инженеры постоянно ищут новые методы и технологии, которые позволяют повысить эффективность и качество работы.

Процессы и технологии резания металла

Резание металла – это процесс удаления лишнего материала при помощи режущего инструмента. Резание металла может быть выполнено различными способами, включая механическое, абразивное и термическое резание.

Механическое резание металла осуществляется при помощи режущих инструментов, таких как сверла, фрезы, токарные ножи и пилы. Инструменты представляют собой жесткие стержни из специальных материалов, которые совершают вращательное или поступательное движение и удаляют материал из заготовки.

Абразивное резание металла базируется на использовании абразивных материалов, таких как алмазы или карбид кремния. Абразивные материалы используются в форме кругов, дисков или лент, которые при помощи специальных инструментов надавливаются на поверхность металла. Абразивные материалы изнашиваются в процессе резания и должны периодически заменяться.

Термическое резание металла основано на использовании высокой температуры для разрушения связей между атомами в металле. Одним из наиболее распространенных методов термического резания является газовое резание, при котором металл разрезается горячим газом, таким как кислород или ацетилен. Еще одним методом термического резания является плазменное резание, при котором используется плазма высокой температуры.

Процессы и технологии резания металла развиваются и совершенствуются постоянно. С развитием технологий появляются новые методы резания, которые позволяют получать более точные и эффективные результаты. Резание металла является важной частью металлообработки и находит широкое применение в различных отраслях промышленности.

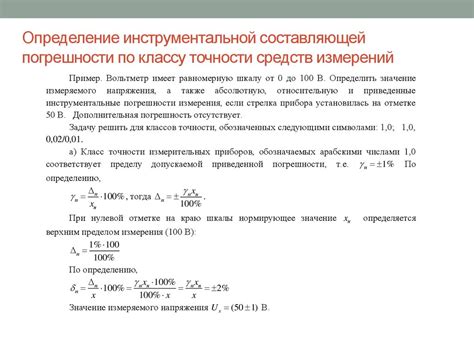

Понятие инструментальной составляющей

Инструментальная составляющая – это одна из основных компонентов процесса резания металла. Она включает в себя элементы, используемые для осуществления резания, такие как инструменты, приспособления, станки и другое оборудование.

Инструменты для резания металла являются основным инструментальным средством. Они могут быть различных типов, в зависимости от конкретной операции резания и свойств обрабатываемого материала. Например, для фрезерования металла используются фрезы, а для токарной обработки – токарные ножи.

Важным элементом инструментальной составляющей являются также приспособления, которые нужны для установки и фиксации инструментов на станках. Они обеспечивают надежность и точность обработки.

Технологическое оборудование, включая станки и другие устройства, также является неотъемлемой частью инструментальной составляющей. Оно предназначено для автоматизации и облегчения процесса резания металла.

Для эффективного проведения операций по резанию металла, необходимо правильно подобрать и использовать инструменты, приспособления и оборудование, учитывая свойства материала и требования к качеству обработки.

Использование режущего инструмента

Режущий инструмент – это основной аппаративный элемент механической обработки металла. Он используется для создания различных форм изделий и обеспечения требуемой точности размеров и геометрии. Процесс резания осуществляется путем удаления слоя металла с помощью специального инструмента.

Режущие инструменты классифицируются по различным признакам. Один из важных параметров – геометрия режущей кромки. Существует несколько типов кромок, таких как прямые, транспортные, профильные и др., каждая из которых предназначена для решения конкретных задач обработки металла.

Успех обработки металла резанием зависит от правильного использования режущего инструмента. Для этого необходимо выбрать подходящий тип инструмента и правильно настроить его. Автоматизация процесса с помощью ЧПУ машин позволяет добиться более высокой точности и скорости обработки, а также уменьшить возможные ошибки оператора.

Однако, необходимо учитывать также и износ режущего инструмента. С течением времени инструмент теряет свои режущие свойства и требует замены или профилактического обслуживания. Отслеживание износа инструмента и его замена являются важными моментами, так как изношенный инструмент может негативно сказаться на качестве и точности обработки металла.

Расчет сил и параметров резания

Расчет сил и параметров резания является одним из важных этапов при разработке технологии резания металла. Он позволяет определить необходимые параметры для достижения желаемого результата.

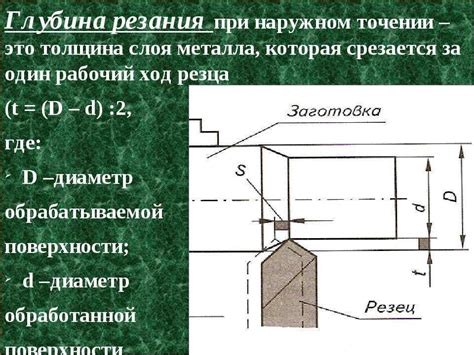

Основными параметрами резания являются скорость резания, подача инструмента и глубина резания. Силы, действующие на инструмент и заготовку, влияют на эффективность процесса и качество обработки.

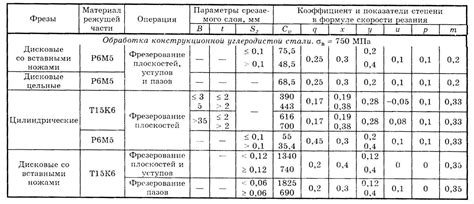

Для расчета сил резания необходимо учитывать множество факторов, таких как свойства материала, геометрические параметры инструмента, скорость резания и подачу. Один из основных подходов – использование экспериментальных данных для определения коэффициентов и полиномиальных выражений, позволяющих оценить силы резания.

Расчет сил резания является сложной задачей, требующей учета множества параметров и применения специализированных математических моделей. Однако его результаты позволяют оптимизировать процесс резания, уменьшить износ инструмента и повысить качество обработки.

Использование расчетных методов позволяет достичь более точных результатов и упростить процесс проектирования технологии резания. Знание сил и параметров резания помогает выбрать оптимальные условия резания и осуществить эффективное использование инструмента.

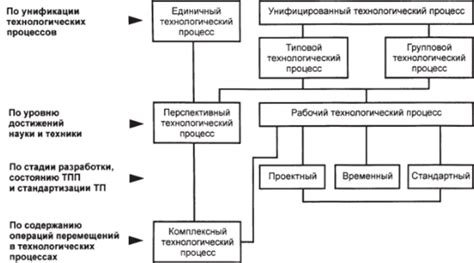

Классификация технологических операций

Технологические операции в металлообработке можно классифицировать в зависимости от различных критериев. Основные критерии для классификации включают характер обработки, методы и оборудование, применяемое при выполнении операции.

Первый критерий классификации операций - характер обработки. Здесь можно выделить операции удаления материала, такие как фрезерование, сверление, точение, и операции придания формы, например гибка и штамповка.

Второй критерий - методы и оборудование. Операции могут быть выполнены ручными инструментами, механизированными инструментами или с использованием станков с числовым программным управлением (ЧПУ). Кроме того, операции могут быть автоматизированы или роботизированы для повышения эффективности и точности процесса.

Третий критерий - применяемые материалы и технологии. В зависимости от типа материала, операции могут различаться. Например, для обработки железа и стали могут использоваться резцы с твердосплавными пластинами, в то время как для обработки алюминия и его сплавов может применяться алмазная фреза.

Классификация технологических операций позволяет систематизировать процессы металлообработки и разработать оптимальные методы и инструменты для выполнения операций. Это помогает повысить качество продукции, увеличить производительность и снизить затраты на обработку металла.

Методы управления процессом резания

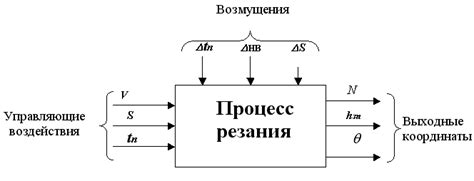

Управление процессом резания является одним из важнейших аспектов в металлообработке. Существует несколько методов управления, которые позволяют достичь требуемого качества и эффективности.

1. Подача инструмента: Один из основных параметров, влияющих на процесс резания. Подача определяет скорость перемещения режущего инструмента относительно заготовки. Регулирование подачи позволяет контролировать глубину резания и скорость удаления металла.

2. Скорость резания: Второй важный параметр, определяющий эффективность процесса резания. Скорость резания влияет на производительность и качество обработки. Увеличение скорости резания может привести к повреждению инструмента, поэтому контроль скорости является необходимым.

3. Выбор режима резания: В зависимости от требуемого результата и типа обрабатываемого материала выбирается оптимальный режим резания. Это включает определение глубины резания, скорости подачи, угла резания и т.д. Корректный выбор режима резания позволяет достичь требуемого качества обработки.

4. Охлаждение и смазка: Во время процесса резания необходимо обеспечить охлаждение и смазку инструмента и обрабатываемой поверхности. Это позволяет снизить трение, уменьшить износ инструмента и предотвратить повреждения заготовки. Регулирование системы охлаждения является одним из методов управления процессом резания.

5. Мониторинг и контроль: Постоянный контроль процесса резания позволяет выявить возможные проблемы или отклонения от установленных параметров. Использование специального оборудования и инструментов позволяет своевременно вмешаться и устранить проблемы, что повышает эффективность и качество обработки.

Все эти методы управления процессом резания работают взаимосвязанно и требуют компетентного подхода со стороны оператора. Правильное управление позволяет достичь оптимальных результатов и эффективно использовать режущий инструмент.

Оценка качества резания и его улучшение

Оценка качества резания является важным этапом в процессе изготовления изделий из металла. Она позволяет определить эффективность выбранных технологий и инструментов, а также выявить возможности для улучшения процесса резания.

Одним из ключевых показателей качества резания является скорость резания. Она определяет время, необходимое для обработки одной единицы материала и может быть использована для сравнения различных технологий и инструментов. Более высокая скорость резания позволяет увеличить производительность процесса и снизить затраты.

Кроме скорости резания, важным показателем является качество поверхности обработанного изделия. Чем более гладкая и ровная поверхность, тем выше качество резания. Для оценки качества поверхности можно использовать различные методы, такие как измерение шероховатости, визуальная оценка или испытания на прочность.

Для улучшения качества резания можно применять различные методы и технологии. Например, использование специальных смазок или охлаждающих жидкостей может снизить трение и повысить точность резания. Также можно использовать новые виды инструментов, такие как режущие струги или карбидные фрезы, которые обеспечивают более точное и эффективное резание.

Важно отметить, что резание металла является сложным процессом, который требует глубоких знаний и опыта. Поэтому для достижения высокого качества резания необходимо тщательно подбирать технологии и инструменты, а также проводить систематическую оценку и улучшение процесса.

Вопрос-ответ

Что такое металл резанием?

Металл резанием – это процесс удаления лишнего материала с поверхности металла с помощью режущего инструмента. Основная цель резания металла – получение заготовки заданной формы и размеров.

Какие основные принципы лежат в основе металла резанием?

Основными принципами металлообработки резанием являются: правильный выбор режущего инструмента, оптимальные параметры резания (скорость резания, подача и глубина резания) и правильный выбор материала детали.

Какие существуют технологии металла резанием?

Существует несколько основных технологий металла резанием: токарная обработка, фрезерование, сверление, нарезание резьбы и другие. Каждая технология имеет свои особенности и область применения.

Какими свойствами должен обладать режущий инструмент для эффективного металла резанием?

Режущий инструмент должен обладать высокой твердостью и износостойкостью, а также быть острым и точно заточенным. Также важно, чтобы инструмент был изготовлен из подходящего материала, который обеспечивает хорошую резку без повреждения детали.

Какие факторы могут влиять на качество и точность металла резанием?

Факторы, влияющие на качество и точность резания металла, включают в себя выбор правильного режущего инструмента, его точность заточки, параметры резания (скорость, подача, глубина резания), состояние и жесткость станка, а также качество и свойства обрабатываемого металла.