Плазменная резка – это процесс разделения металла на отрезки при помощи концентрированного потока плазмы. Успех этого процесса зависит от качества металла и его соответствия требованиям.

Главное требование к металлу для плазменной резки – это его проводимость. Она должна быть достаточно высокой, так как плазменный горелка создает дугу высокой частоты, а для ее поддержки требуется значительный ток.

Также металл должен быть хорошо контактирующим и отличаться низким уровнем упругости. Это связано с необходимостью поддержания постоянного и стабильного контакта электрода с металлом.

Важно отметить, что для плазменной резки также необходима наличие металла основания. Он должен быть достаточно тонким, чтобы пламя плазмы могло проникнуть сквозь него, однако и достаточно прочным, чтобы удерживать вес режущего оборудования.

Наконец, рекомендуется использовать металл с минимальным содержанием легирующих элементов. Наличие примесей может негативно отразиться на качестве резки, так как они могут привести к образованию шлаковых отложений и изменению свойств металла в зоне реза.

Прочность и твердость металла

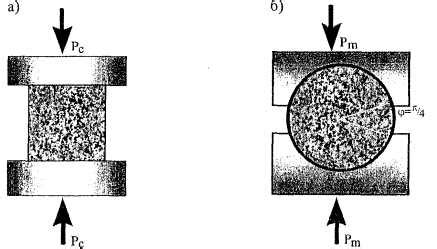

Прочность и твердость металла являются важными характеристиками для его использования в плазменной резке. Прочность определяет способность материала сопротивляться деформации или разрушению при наложении на него механической нагрузки. Твердость, с другой стороны, измеряет устойчивость металла к проникновению инструмента или внешних воздействий.

При плазменной резке металла, необходимо выбирать материалы с высокой прочностью, чтобы они могли выдерживать высокие температуры и давления, возникающие во время процесса. Также, твердость металла играет роль в точности и чистоте резки.

Прочность и твердость металла зависят от его химического состава, структуры и способа обработки. Некоторые металлы, такие как стали или алюминий, обладают высокой прочностью и твердостью, что делает их идеальными для плазменной резки. Другие металлы, например, свинец или медь, могут быть слишком мягкими и менее подходить для данного процесса.

Для выбора правильного металла для плазменной резки, следует учесть требования по прочности и твердости, а также другие факторы, такие как толщина и форма обрабатываемого материала. В некоторых случаях, можно использовать сплавы или легированные металлы, чтобы получить лучшие результаты.

Содержание легирующих элементов

Легирование металла для плазменной резки - важный процесс, который позволяет улучшить его свойства и качество резки. Содержание легирующих элементов в металле играет существенную роль в этом процессе.

Одним из наиболее часто используемых легирующих элементов для металла, предназначенного для плазменной резки, является углерод. Введение определенного количества углерода позволяет улучшить твердость и прочность металла, что способствует более эффективной резке. Кроме того, углерод способствует повышению стойкости к износу и улучшению обработки поверхности металла.

Другим важным легирующим элементом является хром. Добавление хрома в металл позволяет улучшить его устойчивость к коррозии и окислению. Это особенно важно при плазменной резке, так как процесс может привести к возникновению высоких температур и повышенным окислительным условиям. Использование хромсодержащего металла способствует более точной и качественной резке, а также увеличивает срок его службы.

Некоторые металлы для плазменной резки также содержат легирующие элементы, такие как молибден и ванадий. Молибден позволяет повысить стойкость к высоким температурам и обеспечить более точную резку. Ванадий, в свою очередь, способствует повышению прочности и улучшению свариваемости металла.

Содержание легирующих элементов в металле для плазменной резки следует выбирать с учетом требований конкретного проекта и целей резки. Правильный выбор и дозировка легирующих элементов позволяют достичь оптимальных результатов и повысить эффективность процесса плазменной резки.

Деформация и трещиностойкость

Деформация - это изменение размера или формы материала под воздействием внешних сил. В процессе плазменной резки металлической детали происходит интенсивная термическая и механическая обработка. Причина деформации металла может быть связана с неравномерным нагревом, внутренними напряжениями или действием силы резания. Следовательно, требуется выбор металла, способного выдерживать эту нагрузку без значительных изменений формы или размера.

Трещиностойкость – это свойство материала сохранять свою интегритетность при наличии трещин или микротрещин. В процессе плазменной резки из-за высокой температуры происходит быстрое охлаждение металла, что может приводить к образованию трещин. Поэтому, выбор металла для плазменной резки должен учитывать его трещиностойкость, чтобы избежать образования нежелательных дефектов.

Важно отметить, что свойства деформации и трещиностойкости зависят от конкретных металлургических особенностей каждого индивидуального металла. Поэтому, при выборе металла для плазменной резки необходимо учитывать его химический состав, структуру и микроструктуру, прочностные свойства, термическую и электропроводность, а также особенности поверхности и деформационное поведение.

Поверхностная чистота и покрытие

Поверхностная чистота и покрытие - одни из важных требований к металлу, используемому для плазменной резки. Качество поверхности материала напрямую влияет на точность и качество резки, а также на срок службы режущего инструмента.

Особое внимание следует уделить устранению примесей и окислов на поверхности металла. Наличие даже небольших загрязнений может привести к образованию неровностей и дефектов на режущей кромке, что в свою очередь отрицательно отразится на качестве резки.

Чтобы обеспечить необходимое качество поверхности металла, перед плазменной резкой рекомендуется провести предварительную очистку материала от загрязнений с помощью специальных химических растворов или механических методов. Это позволит точно контролировать процесс резки и получать ровные и гладкие края.

Кроме того, для улучшения поверхностной чистоты и защиты от окисления металл могут быть подвергнуты дополнительной обработке. Например, на поверхность металла может быть нанесено защитное покрытие, которое поможет сохранить его свойства на протяжении всего процесса резки.

Следует отметить, что поверхностная чистота и покрытие непосредственно влияют на качество резки и производительность плазменного станка. Поэтому рекомендуется придерживаться всех требований и рекомендаций производителя по обработке металла перед резкой.

Толщина и форма материала

Толщина и форма материала являются важными факторами при выборе металла для плазменной резки. Наличие достаточной толщины материала позволяет получить качественные и чистые резы. Слишком тонкий материал может деформироваться или плавиться в процессе резки. При выборе подходящей толщины следует учитывать требования конкретной задачи и возможности используемого оборудования.

Также важна форма материала, которая может влиять на качество резки. Чем более сложная форма материала, тем сложнее его резать и сохранять необходимую точность. Для резки материалов с сложной формой могут потребоваться дополнительные инструменты или специальные настройки оборудования.

При выборе металла для плазменной резки также следует учитывать его химический состав. Некоторые металлы могут иметь высокую концентрацию легирующих элементов, что может отрицательно сказываться на качестве резки и приводить к образованию шлака или дефектов. Особое внимание следует уделить материалам с покрытием или специальной обработкой, которые могут требовать дополнительных мер предосторожности при резке.

Важно также учитывать требования к качеству поверхности после резки. Некоторые задачи требуют высокой точности и гладкости реза, в то время как в других случаях может быть достаточно грубой резки. Нужно подобрать металл, который обеспечит необходимые параметры поверхности.

Параметры тока и газа

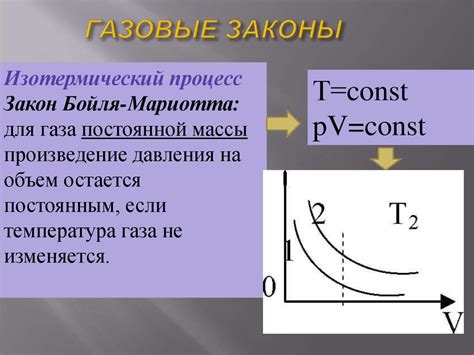

Для успешной плазменной резки металла необходимо правильно настроить параметры тока и газа. Эти параметры напрямую влияют на качество и эффективность процесса резки.

Ток, применяемый при плазменной резке, обычно является переменным и может быть настроен в зависимости от толщины и типа резаемого материала. Параметры тока непосредственно влияют на скорость резки и качество получаемого среза.

Оптимальное соотношение тока и скорости движения резака позволяет достичь нужной глубины проникновения и избежать перегрева и деформации материала. Регулировка тока также влияет на ширину и качество получаемых срезов.

Помимо тока, важным параметром является газ, используемый для плазменной резки. Газ обеспечивает стабильность дуги и охлаждение резака. Чаще всего используется сжатый воздух, а также инертные газы, такие как аргон или азот.

Выбор оптимального газа зависит от свойств резаемого материала и требований к выполняемой операции. Инертные газы обладают высокой стабильностью и не взаимодействуют с металлом, что уменьшает возможность окисления и образования сплавных пленок на поверхности.

Итак, правильное настроение параметров тока и газа позволяет достичь оптимального качества и эффективности процесса плазменной резки металла.

Вопрос-ответ

Какие свойства должен иметь металл для плазменной резки?

Металл для плазменной резки должен иметь следующие свойства: достаточное содержание углерода, низкую вязкость, хорошую водопроницаемость и возможность быстрой заточке инструментом

Какие особенности имеют требования к металлу для плазменной резки?

Требования к металлу для плазменной резки включают в себя уровень углерода, вязкость, водопроницаемость и возможность легкой заточки инструментом

Какие свойства металла важны для его использования в плазменной резке?

Важно, чтобы металл имел достаточное содержание углерода, низкую вязкость, хорошую водопроницаемость и возможность быстрой заточки инструментом

Влияет ли содержание углерода в металле на его пригодность для плазменной резки?

Да, содержание углерода в металле влияет на его пригодность для плазменной резки. Металл должен иметь достаточное содержание углерода для обеспечения эффективного процесса резки

Можно ли использовать металл с высокой вязкостью для плазменной резки?

Высокая вязкость металла может затруднить процесс плазменной резки и привести к плохому качеству резки. Поэтому рекомендуется использовать металл с низкой вязкостью для достижения наилучших результатов