Переработка черных металлов является важным этапом в производстве различных металлических изделий и конструкций. Она начинается с добычи железной руды, которая является основным источником железа. Однако переработка черных металлов включает в себя несколько стадий, каждая из которых выполняет свою роль в процессе обработки и получении готового продукта.

Первая стадия переработки черных металлов - обогащение железной руды. Здесь происходит удаление нежелательных примесей, таких как глина, песок и другие минералы. Для этого руда подвергается дроблению, помолу и сортировке. Также может применяться метод магнитной сепарации для удаления магнитных примесей. В результате обогащения получается концентрат, содержащий большую концентрацию железа.

Вторая стадия переработки - плавка концентрата. Концентрат, полученный на первой стадии, помещается в специальные печи и подвергается высоким температурам. В результате обработки происходит плавление концентрата и получение жидкого состояния. В это время происходит удаление оставшихся примесей и получение чугуна - основного продукта второй стадии переработки.

Третья стадия - производство стали. Чугун, полученный на второй стадии, подвергается процессу конвертации, когда в него добавляют специальные сплавы и проводят восстановительные процессы. В результате получается сталь, которая является более прочным и пластичным материалом по сравнению с чугуном. Сталь - основной материал для производства проката и других металлических изделий.

Последняя стадия переработки черных металлов - производство проката. Сталь, полученная на предыдущей стадии, подвергается прокатке - процессу обработки и изменения формы. Прокатка может проводиться различными способами, включая горячую и холодную. В результате получается различный прокат - листы, полосы, профили и другие детали и конструкции из металла, которые после этого могут быть использованы для различных целей.

Таким образом, переработка черных металлов включает несколько стадий, начиная с добычи железной руды и заканчивая производством прокатки. Каждая стадия выполняет свою роль в процессе обработки и получении готового продукта - стали и других металлических изделий, которые широко используются в различных отраслях промышленности.

Переработка черных металлов: от железной руды до проката

Переработка черных металлов – это сложный и технически продвинутый процесс, который включает несколько стадий. Основным исходным материалом является железная руда, которая содержит различные примеси, такие как кремний, алюминий, фосфор и другие.

Первая стадия переработки – это обогащение железной руды. На данной стадии проводится сортировка и измельчение руды, а также удаление примесей. Сортировка осуществляется по размеру и типу руды, а измельчение происходит с помощью дробильных установок. После обогащения, руда содержит более высокий процент железа и готова к следующей стадии.

Вторая стадия – это плавка железной руды. Плавка проводится в высокопечном агрегате, где руда с помощью кокса нагревается до очень высоких температур. В результате этого процесса железная руда превращается в чугун – основной сырьевой материал для производства стали.

Третья стадия переработки – это производство стали. Чугун подвергается конвертации в кислородной конвертере или электросталеплавильном агрегате. В результате реакций и процессов получается сталь, которая является основным черным металлом для дальнейшей обработки и производства различных изделий.

Четвертая стадия – это получение проката. Из стального лома или готовой стали проводится ее обработка на различных типах станов, где она подвергается горячей и холодной прокатке, а также другим видам обработки, чтобы получить нужную форму, размер и характеристики. Прокатка проводится с помощью специальных прессов и вальцов.

В итоге, переработка черных металлов – это сложный и технически продвинутый процесс, который включает несколько стадий, начиная от обогащения руды и заканчивая получением готового проката. Каждая стадия требует специального оборудования и квалифицированных специалистов, чтобы процесс проводился эффективно и безопасно.

Стадии шага 1: Добыча железной руды

Добыча железной руды – первая и одна из самых важных стадий процесса переработки черных металлов. Железная руда содержит оксиды железа и другие минералы, которые как правило находятся в земле в виде пластов, жил и залежей.

Процесс добычи железной руды начинается с геологоразведки, в ходе которой проводятся исследования месторождений и определяются их размеры, состав и качество руды. Затем происходит разработка горных выработок – возведение траншеек, шахт и карьеров для добычи руды.

После этого осуществляется разрушение подземных и надземных горных пород, содержащих руду. Это может быть выполнено с помощью взрывов, использования специальной техники или ручных инструментов. Разрушенные породы транспортируются крупными дамбами или конвейерными лентами и измельчаются для дальнейшей обработки.

После добычи руды происходит ее обогащение – физическое и химическое разделение составляющих компонентов, добытых из земли, с целью концентрации и получения железной руды повышенной качества. Обогащение может происходить путем сортировки, помола, флотации, магнитным и гравитационным методами.

Таким образом, добыча железной руды является первым и неотъемлемым этапом превращения ее в черный металл. От успешности и эффективности этой стадии зависит дальнейшая качественная переработка и производство стальной и прокатной продукции.

Стадии шага 2: Обогащение руды

Обогащение руды является второй и очень важной стадией переработки черных металлов. Она включает в себя несколько процессов, направленных на улучшение качества и содержания полезных компонентов в руде.

Один из основных методов обогащения руды - флотация. Это процесс, в котором руда обрабатывается специальными реагентами и помещается во флотационные ячейки. В этих ячейках происходит отделение полезных минералов от отходов с помощью образования пены. Пена позволяет собрать полезные компоненты руды, а отходы остаются на дне ячеек.

Еще одним методом обогащения руды является гравитационное сепарирование. Оно основано на различии в плотности разных компонентов руды. Руда подвергается различным этапам разделения, в результате которых более тяжелые компоненты оседают, а легкие поднимаются на поверхность.

Также в процессе обогащения руды может использоваться метод магнитного сепарирования. Этот метод основан на использовании магнитных свойств некоторых минералов. Руда проходит через магнитные сепараторы, которые создают магнитное поле. Под воздействием поля магнитные минералы прилипают к сепаратору, а немагнитные минералы продолжают движение.

Обогащение руды позволяет повысить содержание полезных компонентов, что существенно улучшает качество и экономическую эффективность производства черных металлов. Эти методы обогащения являются важными звеньями в цепи переработки руды и позволяют использовать максимум потенциала полезных компонентов.

Стадии шага 3: Плавка сырья

Плавка сырья – это процесс, в ходе которого осуществляется переход от твердого состояния сырья к расплавленной массе, которая затем будет использоваться для производства черных металлов.

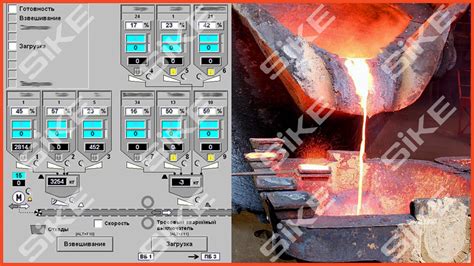

В первую очередь, для плавки сырья необходимо подготовить печь. Для этого проводятся такие операции, как нагрев печи, удаление остатков предыдущей плавки и подготовка рабочей зоны. Печь должна обеспечивать равномерное нагревание сырья и поддержание необходимой температуры для плавления.

Затем происходит загрузка сырья в печь. Сырье может быть загружено в виде кусков, слитков или гранул, в зависимости от его вида и формы. Важно обеспечить равномерное распределение сырья по рабочей зоне печи, чтобы избежать перегревов или недогревов.

После загрузки сырья происходит его плавление. Сырье нагревается до определенной температуры, при которой происходит смягчение и расплавление металла. Плавка сырья может осуществляться с применением различных видов энергии, например, газа, электричества или кокса.

В завершение процесса плавки сырья в рабочей зоне печи производится контроль температуры и состава расплавленной массы. На этом этапе можно вносить корректировки, чтобы добиться необходимых характеристик металла. Специалисты осуществляют отбор проб для проведения анализов и проверки качества полученного металла.

Стадия 4: Очистка от примесей

На этапе очистки от примесей проводятся специальные операции, направленные на удаление нечистот и импurities, которые могут находиться в сырье и негативно влиять на его качество и дальнейшую обработку.

Первым этапом данной стадии является физическая очистка, которая включает в себя использование различных методов для удаления грязи, пыли и других механических скачков из сырья. К таким методам относятся шлифовка, промывка, сушка и прецизионная обработка поверхности.

Далее проводится химическая очистка, которая направлена на удаление химических примесей и загрязнителей. Для этого используются специальные химические реактивы и соединения, которые позволяют растворить и удалить нежелательные компоненты.

И наконец, последним этапом очистки является термическая обработка, при которой сырье подвергается высокой температуре для удаления остаточных примесей и улучшения его механических свойств. Термическая обработка может включать в себя такие процессы, как нагревание, охлаждение, отжиг и закалка.

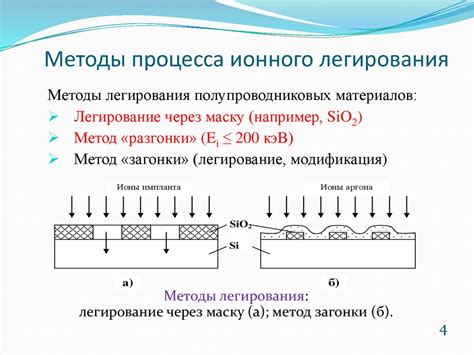

Стадии шага 5: Легирование легкоплавкими металлами

Легирование является одним из ключевых процессов в переработке черных металлов. Это стадия, на которой осуществляется добавление легкоплавких металлов к основному составу для придания улучшенных свойств и качеств материала. Легирование позволяет изменить структуру и свойства металла, чтобы он лучше соответствовал требованиям конкретных применений.

Для легирования черных металлов часто используются такие легкоплавкие металлы, как никель, хром, молибден, ванадий и другие. Они добавляются в определенном количестве к основному металлу, чтобы достичь желаемых характеристик. Например, добавление хрома может повысить стойкость к коррозии, а никеля - улучшить прочность и теплостойкость.

Легирование проводится с помощью специальных технологий, которые позволяют равномерно распределить легкоплавкие металлы по всему объему основного металла. Процесс включает в себя плавку легкоплавких металлов и смешивание их с основным металлом в определенных пропорциях. Затем полученная смесь подвергается термической обработке, что позволяет легированным металлам прочно соединиться и стать однородными.

Легированные металлы являются основой для производства широкого спектра продуктов, от автомобильных деталей до электроники. Их высокие свойства и качества делают их незаменимыми во многих отраслях промышленности. Легирование легкоплавкими металлами является важным этапом в процессе переработки черных металлов, который позволяет создавать материалы с оптимальными характеристиками для различных видов использования.

Стадии шага 6: Прокат и формирование готового изделия

После того, как металл был переработан на предыдущих стадиях, наступает финальный этап - прокат и формирование готового изделия. Этот процесс включает в себя несколько важных этапов, которые позволяют создать конечное изделие со специфическими характеристиками и формой.

Одним из первых этапов в прокате является подогрев металла до оптимальной температуры, которая позволяет ему легко деформироваться под давлением. Затем следует процесс подачи металла в вальцы, где осуществляется его прокатка и формирование. В результате этого процесса металл приобретает желаемую форму и размеры.

Далее следует процесс охлаждения и закалки, который придает изделию нужную твердость и прочность. Может применяться различные методы охлаждения в зависимости от требуемых характеристик готового изделия.

После этого проводится процесс отделки, который включает в себя удаление лишних отходов и поверхностных дефектов, а также придание предмету определенной формы и гладкой поверхности. Для этого могут использоваться различные методы, включая шлифовку, полировку и покрытие защитными материалами.

Последний этап - контроль качества. На данном этапе проверяется соответствие готового изделия требуемым стандартам качества. Если находятся какие-либо дефекты или отклонения, то изделие отправляется на переработку или корректировку.

Стадии шага 7: Окончательная обработка и отделка продукта

Окончательная обработка и отделка продукта - последняя стадия процесса переработки черных металлов, на которой продукт приобретает окончательный вид и свойства. На этом этапе проводятся различные операции, включающие термическую, механическую и химическую обработку.

Одной из основных операций окончательной обработки является термическая обработка, которая включает нагрев и охлаждение продукта с целью изменения его физических свойств. В процессе термической обработки металл приобретает определенную структуру и механические свойства, что позволяет улучшить его прочность, твердость, устойчивость к коррозии и другие характеристики.

Механическая обработка включает различные операции, такие как шлифование, полировка, точение и фрезерование. Они позволяют придать продукту нужную форму, размеры и поверхностную отделку. Механическая обработка также используется для исправления дефектов и повреждений продукта.

Химическая обработка включает применение различных химических реагентов и покрытий для защиты продукта от коррозии, придания ему декоративных и защитных свойств. Например, металл может быть обработан антикоррозионными покрытиями, а также окрашен или лакирован для придания ему эстетического вида.

В завершение окончательной обработки и отделки продукт проверяется на соответствие требованиям и стандартам качества. При необходимости могут быть проведены дополнительные операции или исправления, чтобы удовлетворить потребности заказчика и обеспечить наивысшую возможную надежность и долговечность продукта.

Вопрос-ответ

Какие основные стадии переработки черных металлов?

Основные стадии переработки черных металлов включают добычу руды, обогащение руды, выплавку чугуна, конверсию чугуна в сталь и последующую обработку стали для получения проката.

Что такое добыча железной руды?

Добыча железной руды - это процесс извлечения руды из земли. Железная руда обычно находится в месторождениях, которые могут быть открытыми или подземными. Для добычи руды используются различные методы, включая разрезку и разрушение грунта, а также бурение и взрыв рудников.

Что такое обогащение железной руды?

Обогащение железной руды - это процесс, в результате которого отделяются нежелательные примеси и повышается содержание железа в руде. Обогащение может включать механические методы, такие как сортировка и гидравлические методы, такие как промывка и гравитационное обогащение. Также широко используются флотационные методы, основанные на различии в смачиваемости руды и примесей.

Что происходит на стадии выплавки чугуна?

На стадии выплавки чугуна происходит преобразование железной руды в чугун, к которому может быть добавлены легирующие элементы. Для выплавки чугуна используется высокотемпературное плавление руды в присутствии кокса и добавок. Результатом этого процесса является получение чугунного блока, который затем будет использоваться для получения стали.

Как происходит конверсия чугуна в сталь?

Конверсия чугуна в сталь - это процесс удаления излишков углерода и других примесей из чугуна для получения стали. Основные методы конверсии включают расплавление чугуна в мартеновских печах с использованием дутья или вращающихся конверторах с использованием кислорода.