Резка металлов – это одна из важнейших операций в металлообработке, которая требует соблюдения определенных принципов и использования специальных инструментов. В данной статье рассмотрим основные принципы резки металлов и наиболее распространенные инструменты, используемые в этом процессе.

Первый принцип резки металлов – правильный выбор инструмента. Для каждого вида металла и типа резки существуют определенные инструменты, которые обеспечивают оптимальный результат. Например, для резки мягких металлов, таких как алюминий или мягкая сталь, часто используются лазерные или плазменные резаки. Для твердых металлов, таких как нержавеющая сталь или чугун, эффективной может быть механическая резка с помощью пильных или фрезерных станков.

Второй принцип – правильная подготовка металла к резке. Перед началом резки металл должен быть очищен от загрязнений и обработан специальными смазками или охлаждающими жидкостями. Это обеспечивает лучшую проходимость инструмента и предотвращает перегрев и деформацию металла в процессе резки.

Третий принцип – правильная техника работы с инструментом. Резка металлов требует точности и аккуратности. Необходимо соблюдать технику безопасности и правильно фиксировать металл во время резки. Также важно следить за состоянием инструмента и своевременно заменять загруженные или поврежденные режущие элементы.

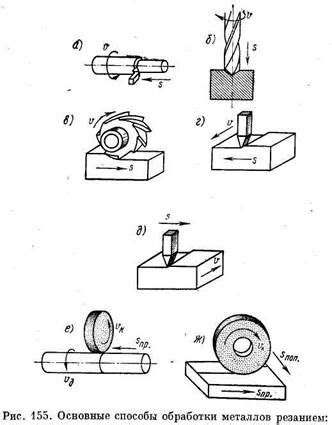

Принципы резания металлов

Резание металлов – это процесс обработки металлических материалов, при котором происходит удаление лишнего материала с помощью различных инструментов. Для успешного резания металла необходимо соблюдать ряд принципов и использовать определенные инструменты. Это позволит обеспечить точность, качество и эффективность процесса.

Один из основных принципов резания металлов – выбор правильной скорости резания. Скорость должна быть оптимальной, чтобы обеспечить эффективное удаление материала без перегрева и износа инструмента. При слишком низкой скорости резания может произойти задиры поверхности, а при слишком высокой – инструмент может перегреться и потерять свою жесткость.

Важным фактором является также выбор правильного инструмента. В зависимости от характеристик металла и требуемого результата, можно использовать различные типы инструментов: сверла, фрезы, токарные ножи и т.д. Каждый инструмент имеет свои особенности и применение, поэтому необходимо выбирать их с учетом конкретной задачи.

Еще одним важным принципом является правильная подача инструмента. Подача должна быть оптимальной, чтобы обеспечить равномерное удаление материала и избежать появления задиры. При неправильной подаче может возникнуть неравномерность поверхности и возможные повреждения инструмента.

Также необходимо обратить внимание на смазку и охлаждение инструмента. Они помогают уменьшить трение и теплообразование в процессе резания, что позволяет увеличить срок службы инструмента и улучшить качество обработки. Подбор правильной смазки и охлаждающей жидкости будет зависеть от материала и типа инструмента, а также особенностей процесса резания.

Основные виды инструментов для резания

1. Режущие металлообрабатывающие инструменты:

- Токарные ножи: используются для обработки деталей на токарных станках. Обеспечивают точное выполнение контуров и получение нужной формы.

- Фрезы: применяются для фрезерования и создания пазов, вырезов и пазовых соединений в металлических деталях. Могут быть разных форм и размеров.

- Сверла: используются для сверления отверстий в металле. Бывают спиральные и центровочные сверла.

- Ножницы для листового металла: предназначены для резки листового металла, алюминия, жести и других материалов в листовой форме.

2. Абразивные инструменты:

- Абразивные диски: применяются для резки и шлифовки металла. Могут быть разных диаметров и толщин, а также обладать разной зернистостью.

- Шлифовальные круги: используются для шлифовки, полировки и обработки поверхностей металла. Находят применение в различных отраслях промышленности.

3. Режущие и пробивные инструменты:

- Ножи: предназначены для ручной резки металла. Их следует выбирать в зависимости от вида резки и материала.

- Пробойники: используются для пробивки отверстий в металле. Могут быть шарообразной или карандашной формы.

- Отвертки: позволяют выполнять резьбовые операции, вкручивать и откручивать винты и шурупы.

4. Режущие инструменты для автоматической обработки металла:

- Фрезерные и токарные головки: используются на автоматических станках для выполнения операций фрезерования и токарной обработки.

- Сверлильные головки: применяются для сверления отверстий в металлических заготовках на автоматических станках.

- Отрезные диски: предназначены для автоматической резки металла на промышленных станках. Они эффективно справляются с задачами серийного производства.

5. Другие инструменты:

- Резцы для гравировки: служат для создания рисунков и надписей на металлических изделиях.

- Станки с ЧПУ: обладают высокой точностью и автоматическим управлением, позволяют выполнять резку и обработку металла с минимальной ошибкой.

- Инструменты для лазерной резки: используются для точной и быстрой резки металла с помощью лазерного луча.

Выбор инструментов в зависимости от типа металла

При резании металлов важно учитывать их разнообразные свойства, такие как твердость, прочность, степень обработки и т.д. Именно эти факторы влияют на выбор инструментов и техник резания.

Для резания мягких металлов, таких как алюминий или свинец, используются обычные инструменты, такие как ножи или ножницы. Однако, для более твердых металлов, таких как сталь или чугун, требуются специализированные инструменты.

Например, для резки стали используются твердосплавные пильные диски, которые имеют зубья из сплава с высоким содержанием твердых частиц, таких как вольфрам или карбиды. Эти материалы обладают высокой твердостью и прочностью, что позволяет им резать сталь с высокой точностью и эффективностью.

Что касается резки чугуна, то наиболее эффективными инструментами являются алмазные диски. Алмазы являются одним из самых твердых материалов и способны преодолевать высокую твердость чугуна без потери эффективности. Кроме того, алмазные диски также применяются для резки других твердых материалов, таких как керамика или стекло.

Таким образом, выбор инструментов для резания металлов зависит от их типа и свойств. Каждый материал требует своего специализированного инструмента, который обладает необходимой твердостью и прочностью для эффективного резания. Поэтому перед началом работы необходимо тщательно анализировать тип металла и подбирать подходящий инструмент для достижения наилучших результатов.

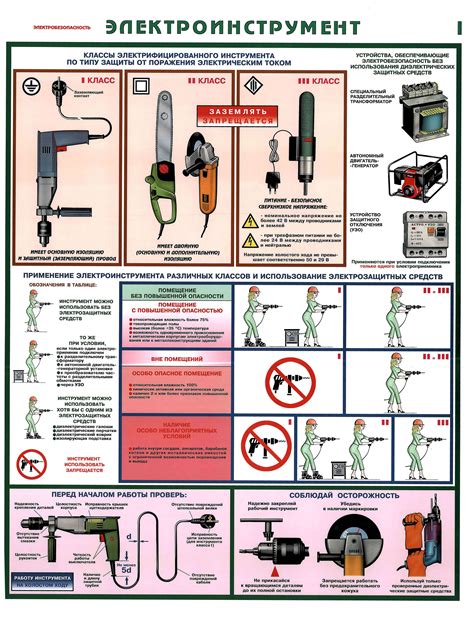

Техника безопасности при работе с инструментами

При работе с инструментами необходимо соблюдать определенные правила безопасности, чтобы предотвратить возможные травмы и несчастные случаи. Важно следовать следующим принципам:

- Носите защитную экипировку: при работе с режущими инструментами необходимо использовать специальную защитную экипировку, включающую каску, защитные очки, перчатки и маску для лица.

- Регулярно проверяйте инструменты: перед использованием необходимо осмотреть инструменты на наличие повреждений и дефектов. Треснутые или изношенные инструменты следует немедленно заменить.

- Правильно держите инструменты: при работе с режущими инструментами следует уделять особое внимание их правильному захвату. Необходимо держать инструмент крепко и уверенно, чтобы предотвратить возможную потерю контроля.

- Используйте инструменты только для назначенных целей: каждый инструмент имеет свою специфическую функцию. Не пытайтесь использовать инструмент для других задач, для которых он не предназначен.

- Избегайте работы с инструментами в состоянии усталости или алкогольного опьянения: работа с режущими инструментами требует хорошей концентрации и координации движений. При нарушении этих факторов риск получения травмы увеличивается.

Соблюдение правил техники безопасности при работе с инструментами является ключевым аспектом для обеспечения безопасной и продуктивной работы. Регулярная проверка инструментов на наличие повреждений и правильное их использование помогут предотвратить возможные несчастные случаи.

Особенности резания тонких листов металла

Резание тонких листов металла является сложным и ответственным процессом, требующим особого подхода и специализированных инструментов. Тонкие листы металла могут быть очень чувствительными к деформации и повреждениям, поэтому необходимо соблюдать определенные принципы и техники для успешного резания.

Одной из особенностей резания тонких листов металла является необходимость минимизации теплового воздействия. Поскольку тонкие листы металла имеют малую массу, они нагреваются значительно быстрее и могут подвергаться деформации. Поэтому важно выбирать такие технологии и инструменты, которые позволяют сократить время нагрева и удерживать его на низком уровне.

Еще одной особенностью является максимальное сокращение механической нагрузки на материал. Тонкие листы металла могут быть очень хрупкими и легко разрушаться при неправильном воздействии. Поэтому при выборе инструментов и технологий необходимо учитывать их аккуратность и точность, чтобы избежать повреждений и деформаций.

Также важно учитывать тонкую природу материала при выборе режущего инструмента. Тонкие листы металла требуют более мелкую и тонкую геометрию режущей кромки для точного и чистого резания. Инструменты с грубой геометрией могут вызывать захват и крошение материала, что негативно сказывается на качестве обработки.

Наконец, важно учитывать особенности крепления и поддержки тонкого листа металла в процессе резания. При неправильном креплении или недостаточной поддержке лист может деформироваться или прогибаться, что приведет к неправильному резу и повреждениям. Поэтому необходимо использовать специальные приспособления и крепежные элементы, которые обеспечат надежную фиксацию и поддержку листа во время резания.

Современные технологии резания металлов

С развитием технологий и появлением новых материалов все увеличивается требования к точности и эффективности резания металлов. Современные технологии резания металлов позволяют добиться высокого качества реза и минимизировать потери материала.

Одной из основных технологий резания металлов является лазерная резка. Лазерный луч с высокой энергией позволяет точно и быстро вырезать детали любой сложности из металла. Это идеальное решение для производства прототипов и малых серий.

Другой популярной технологией является плазменная резка. Она осуществляется с помощью плазменного факела, который нагревает металл до высокой температуры и разрезает его. Плазменная резка обеспечивает высокую скорость резки и хорошее качество реза, особенно для толстых материалов.

Еще одной важной технологией является фрезерование. С помощью фрезерования можно получить сложные контуры и поверхности на металле. Используется специальный фрезерный станок, оснащенный фрезами разного формата и размера.

На сегодняшний день широко применяется также водоструйная резка. Водоструйный струй высокого давления, смешанный с абразивным материалом, позволяет резать металл без нагрева и деформации. Этот метод идеально подходит для резки тонких материалов и материалов с покрытием.

Все эти технологии резания металлов имеют свои преимущества и ограничения, поэтому выбор конкретного метода зависит от требований к конечному продукту. Однако, современные технологии резания металлов позволяют достичь высокого качества реза и повысить производительность процесса.

Вопрос-ответ

Какие основные принципы резания металлов существуют?

Основными принципами резания металлов являются: подача, скорость резания и глубина резания. Подача определяет скорость перемещения инструмента по поверхности металла, а скорость резания – скорость вращения инструмента. Глубина резания – это глубина, на которую инструмент входит в металл.

Какие инструменты применяются для резания металлов?

Для резания металлов применяются различные инструменты, включая токарные, фрезерные, сверлильные и гравировальные станки. Кроме того, для резки металла могут использоваться ручные инструменты, такие как пилы, ножницы, ножи и т. д.

Каковы основные принципы выбора инструмента для резания металлов?

При выборе инструмента для резания металлов необходимо учитывать такие факторы, как тип металла, который будет резаться, требуемая точность резки, скорость резки и режимы работы. Важно выбрать инструмент с нужным типом режущей кромки, достаточной прочностью и жесткостью, а также с правильной геометрией режущей части.