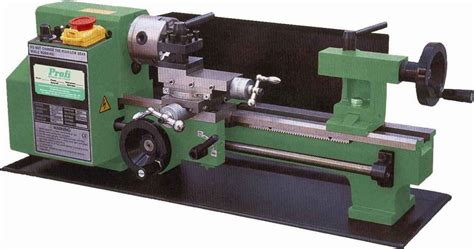

Оптимальная скорость токарного станка является одним из ключевых факторов для эффективной и точной обработки металла. Скорость вращения режущего инструмента прямо влияет на качество обработки и производительность станка. Определение оптимальной скорости позволяет достичь максимальной производительности и минимальных затрат времени и ресурсов.

В зависимости от материала металла и диаметра обрабатываемой детали, оптимальная скорость может значительно варьироваться. Например, при обработке стали с большим диаметром станочка следует использовать низкую скорость, чтобы избежать перегрева инструмента и деформации детали. С другой стороны, для обработки алюминия или других мягких металлов могут применяться более высокие скорости.

Определение оптимальной скорости токарного станка требует учета нескольких факторов, таких как желаемая точность обработки, тип и состояние режущего инструмента и металла, тип обрабатываемой детали. Для достижения наилучших результатов рекомендуется обратиться к руководству производителя станка или консультации с опытными специалистами в области токарной обработки.

Большое значение имеет выбор оптимальной скорости токарного станка. Настройка скорости вращения инструмента позволяет достичь оптимального баланса между производительностью и качеством обработки металла, повысить эффективность работы и снизить износ режущего инструмента. Правильно подобранная скорость обработки является важным фактором в обеспечении успешной и эффективной токарной обработки.

Влияние скорости токарного станка

Скорость токарного станка является одним из ключевых параметров, определяющих эффективность обработки металла. Правильно подобранная скорость позволяет достичь оптимального соотношения между производительностью и качеством обработки.

Высокая скорость вращения станка позволяет получить большую производительность, так как металл обрабатывается с большим количеством оборотов в единицу времени. Однако слишком высокая скорость может привести к неправильным размерам и форме изделия, поскольку металл может нагреваться и деформироваться. Это особенно актуально при обработке тонкостенных деталей, которые более подвержены деформации.

Низкая скорость также может негативно сказаться на качестве обработки. Металл может подвергаться сильному трению со сменой инструмента и низкой скоростью вращения, что приводит к повреждению поверхности детали. Кроме того, низкая скорость может замедлить процесс обработки, что негативно сказывается на производительности станка.

Важно подобрать оптимальную скорость в зависимости от свойств обрабатываемого металла, его твердости, геометрии заготовки и требуемых размеров и формы детали. Для этого проводятся специальные расчеты и опытные испытания, а также используются рекомендации производителей станков и инструмента.

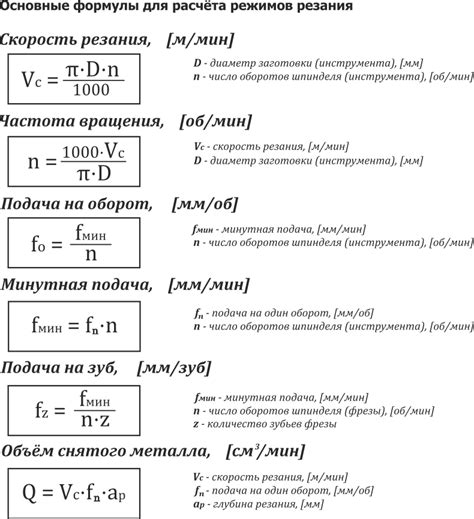

Помимо скорости вращения станка, также важно контролировать скорость подачи инструмента, которая влияет на образование стружки и процесс удаления материала. Правильное сочетание скорости вращения и подачи позволяет достичь оптимального баланса между производительностью, качеством обработки и долговечностью инструмента.

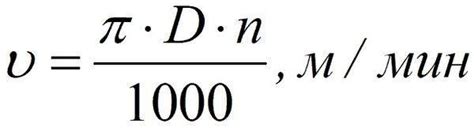

Определение оптимальной скорости резания

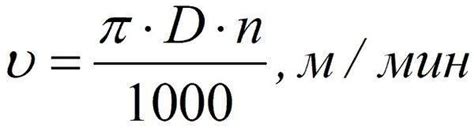

Оптимальная скорость резания является ключевым параметром для эффективной обработки металла на токарном станке. Она определяет скорость движения режущего инструмента по поверхности обрабатываемого материала и влияет на качество обработки, производительность и срок службы инструмента.

Определение оптимальной скорости резания основано на ряде факторов, включая свойства материала, тип режущего инструмента и условия обработки. При выборе скорости резания необходимо учитывать показатели прочности и твердости материала, его теплопроводность и способность к образованию стружки. Также важными факторами являются геометрия режущего инструмента, его материал и охлаждение.

Оптимальная скорость резания должна обеспечить достаточную стабильность процесса обработки, минимизировать износ инструмента и снизить образование тепла. Слишком низкая скорость может привести к образованию шероховатостей и проблемам с удалением стружки, а слишком высокая скорость может вызвать перегрев инструмента и его быстрый износ.

Определение оптимальной скорости резания требует тщательных испытаний и опыта. Оператор должен учитывать все вышеупомянутые факторы и составить оптимальную комбинацию скорости, подачи и глубины резания, чтобы достичь наилучших результатов обработки металла на токарном станке.

Факторы, влияющие на выбор скорости

Материал обрабатываемого металла: Различные металлы имеют различные свойства, такие как твердость, прочность и пластичность, что влияет на выбор оптимальной скорости токарного станка. Более твёрдые металлы требуют меньшей скорости, чтобы избежать перегрева инструмента, в то время как более пластичные металлы могут быть обработаны с более высокой скоростью.

Тип операции: В зависимости от типа операции, требуется разная скорость токарного станка. Например, при резании металла требуется более низкая скорость, чтобы достичь желаемой точности и избежать образования осколков. В то же время, при обточке металла может быть необходима более высокая скорость для быстрой и эффективной удаления материала.

Диаметр и длина заготовки: Размер и форма заготовки также влияют на выбор скорости токарного станка. Более мелкие и более длинные заготовки требуют более высокой скорости, чтобы обеспечить равномерное и эффективное обработку металла. Нежелательно использовать слишком низкую скорость для больших заготовок, чтобы избежать заедания инструмента и повреждения заготовки.

Тип инструмента: Выбор скорости также зависит от типа инструмента, используемого на токарном станке. Некоторые инструменты лучше работают при более низких скоростях, в то время как другие могут быть использованы при более высоких скоростях. Например, твердосплавные металлорежущие пластины обычно могут быть использованы при более высоких скоростях, чем традиционные покрытые инструменты из высокоскоростной стали.

Точность обработки: Если требуется высокая точность обработки металла, то обычно используется более низкая скорость токарного станка. Это позволяет избежать дополнительных вибраций и повреждений заготовки, а также достичь более точных размеров и поверхностей детали. Низкая скорость также уменьшает риск деформации материала и позволяет более детально контролировать процесс обработки металла.

Рабочая скорость токарного станка

Хорошо настроенная рабочая скорость токарного станка играет ключевую роль в эффективной обработке металла. Она определяет скорость, с которой инструмент проходит через обрабатываемую деталь, и влияет на качество получаемого изделия.

Оптимальная рабочая скорость зависит от множества факторов, включая тип используемого инструмента, свойства обрабатываемого материала и требуемый уровень точности. Иначе говоря, для каждой операции токарного станка существует оптимальная скорость, которая позволяет достичь наилучших результатов.

Слишком низкая рабочая скорость может привести к затруднениям в обработке материала и повреждению инструмента. При этом процесс может занять слишком много времени и стать неэффективным. Слишком высокая скорость, напротив, может вызвать перегрев инструмента и повреждение детали, а также привести к неравномерному удалению материала и низкому качеству обработки.

Для выбора оптимальной рабочей скорости необходимо учитывать все факторы, такие как тип материала, жесткость и геометрия инструмента, требования к качеству обработки и силы, которые могут возникнуть в процессе. При этом стоит учитывать также экономические факторы, такие как стоимость оборудования и затраты на энергию.

Как выбрать правильную рабочую скорость

Оптимальная рабочая скорость токарного станка является одной из ключевых факторов для эффективной обработки металла. Правильный выбор скорости работы обеспечивает высокое качество обработки деталей, снижает износ инструмента и повышает производительность процесса.

Для выбора правильной рабочей скорости необходимо учитывать ряд факторов, таких как тип и свойства материала, который будет обрабатываться, диаметр обрабатываемой детали, конструкция инструмента и условия работы.

Различные материалы имеют разную твердость и характеристики пластичности, что требует разных рабочих скоростей. Например, для обработки мягких металлов, таких как алюминий, рекомендуется использовать более высокие скорости, а для обработки твердых сталей - более низкие скорости.

Также важно учитывать диаметр обрабатываемой детали. При малом диаметре рекомендуется использовать более высокие скорости, чтобы достичь требуемого качества поверхности. При большом диаметре, напротив, используются более низкие скорости для предотвращения деформации и повреждения детали.

Конструкция инструмента также влияет на выбор рабочей скорости. Инструменты с разными режущими кромками требуют разной скорости работы. Например, инструменты с одним режущим режущим кромкой могут работать на более высоких скоростях, чем инструменты с несколькими режущими кромками, которые требуют более низких скоростей.

В заключение, выбор правильной рабочей скорости токарного станка играет важную роль в обработке металла. Учитывайте тип материала, диаметр детали и конструкцию инструмента, чтобы добиться оптимальной производительности и качества обработки.

Важность контроля скорости

Оптимальная скорость токарного станка играет ключевую роль в эффективной обработке металла. Когда мы работаем с металлом, контроль скорости важен по нескольким причинам.

Во-первых, правильная скорость влияет на качество обработки. Если скорость слишком низкая, металл может отравиться или нагреться, что приведет к деформации или даже к затяжному процессу обработки. С другой стороны, если скорость слишком высокая, металл может перегреваться и образовывать кавитацию, что также может привести к неудачной обработке. Правильно подобранная скорость помогает достичь оптимального результата и сохранить качество обработки.

Во-вторых, контроль скорости также важен для повышения безопасности работы. Неправильная скорость может привести к авариям и несчастным случаям на производстве. Если скорость слишком высокая, станок может не справиться с нагрузкой и выйти из строя. Если скорость слишком низкая, металл может застрять в станке или неправильно обработаться, что также может вызвать аварийные ситуации. Контроль скорости является одним из основных мер безопасности на производстве.

В-третьих, правильный контроль скорости помогает экономить время и ресурсы. Если скорость процесса обработки слишком низкая, время обработки увеличивается, что влечет за собой дополнительные затраты на оплату работы и энергозатраты. С другой стороны, слишком высокая скорость может привести к повышенному износу станка и инструмента, что также требует дополнительных затрат на ремонт и замену деталей. Контроль скорости позволяет оптимизировать процесс обработки и снизить затраты.

Итак, контроль скорости токарного станка играет важную роль в эффективной и безопасной обработке металла. Правильно подобранная скорость обеспечивает высокое качество обработки, повышает безопасность работы и экономит время и ресурсы.

Повышение производительности

Для достижения максимальной производительности на токарных станках необходимо оптимизировать скорость обработки металла. Однако, важно учесть, что увеличение скорости может повлечь за собой негативные последствия, такие как повышение износа инструмента и снижение качества поверхности обрабатываемой детали.

Для избежания этих проблем, важно подобрать оптимальную скорость вращения резца и подачи. Для этого можно использовать эмпирические данные и рекомендации производителей оборудования. Также следует учесть особенности обрабатываемого материала, его твердость и структуру.

Для повышения производительности можно использовать техники, такие как сокращение времени обработки на пустом ходу, сокращение времени подводки и отводки инструмента, оптимизация режимов движения и улучшение нагрузочной способности станка.

Оптимизация работы станка также включает правильное наложение резцов и выбор оптимальной геометрии режущей кромки. Также важно регулярно производить заточку и обслуживание режущего инструмента для обеспечения его оптимальной работоспособности.

Повышение производительности токарного станка для эффективной обработки металла является сложной и многогранным процессом, требующим навыков и опыта. Однако, с правильным подходом и использованием современных технологий, можно достичь значительного повышения эффективности работы и снижения времени изготовления деталей.

Максимальная скорость резания

Максимальная скорость резания является одним из ключевых параметров, определяющих эффективность обработки металла на токарном станке. Она влияет на производительность, качество обработки и долговечность инструмента. Правильное выбор оптимальной скорости резания позволяет достичь максимальных результатов.

Определение максимальной скорости резания происходит исходя из характеристик используемого инструмента, свойств обрабатываемого материала и условий обработки. Режим резания, включающий скорость, подачу и глубину резания, должен быть тщательно подобран, чтобы обеспечить эффективную обработку и избежать повреждения инструмента.

Максимальная скорость резания зависит от нескольких факторов, таких как твердость и свойства материала, тип инструмента и его геометрия, а также условия охлаждения и смазки. Важно помнить, что увеличение скорости резания может привести к повышению температуры резания, что может быть небезопасно и негативно сказываться на качестве обработки.

Для определения максимальной скорости резания рекомендуется использовать данные производителей инструментов и рекомендации для конкретного типа материала. Также важно учитывать опыт и знания оператора станка, его умение правильно настроить режим обработки и контролировать процесс резания.

Польза от оптимизации скорости резания

Оптимизация скорости резания важна для достижения эффективной обработки металла на токарных станках. Подбор оптимальной скорости позволяет улучшить качество обработки и сократить время, затрачиваемое на процесс.

Оптимизация скорости резания позволяет увеличить производительность станка и снизить износ инструмента. Правильное соотношение скорости резания с материалом и типом инструмента позволяет достичь оптимального режима работы, при котором изделия имеют высокую точность и плавные поверхности.

Когда скорость резания слишком низкая, процесс обработки затягивается, что приводит к увеличению времени производства. При этом инструмент изношен быстрее, что требует его регулярной замены и увеличивает затраты на производство.

Но при слишком высокой скорости резания возникают проблемы с качеством обработки. Материал может перегреваться, что ведет к возникновению нежелательных деформаций и повышенному износу инструмента. Поэтому оптимизация скорости резания позволяет избежать таких проблем и достичь лучших результатов.

Итак, оптимизация скорости резания на токарном станке является необходимым условием эффективной обработки металла. Она позволяет улучшить качество изделий, сократить время производства и снизить износ инструмента. Правильно подобранная скорость резания позволяет достичь оптимального режима работы, обеспечивая высокую точность и плавные поверхности деталей.

Вопрос-ответ

Какая скорость является оптимальной для обработки металла на токарном станке?

Оптимальная скорость обработки металла на токарном станке зависит от различных факторов, таких как тип металла, размер заготовки, используемый инструмент и требуемая точность обработки. Однако, в общем случае, оптимальная скорость должна быть достаточно высокой, чтобы обеспечить быструю и эффективную обработку, но не такой высокой, чтобы привести к износу инструмента или повреждению заготовки. Для определения конкретной оптимальной скорости необходимо учитывать все вышеперечисленные факторы и провести соответствующие расчеты или консультироваться с инженером-технологом.

Какие факторы необходимо учитывать при выборе оптимальной скорости на токарном станке?

При выборе оптимальной скорости обработки на токарном станке необходимо учитывать такие факторы, как тип металла (твердость, свойства резания), размер заготовки, используемый инструмент (материал, геометрия) и требуемая точность обработки. Кроме того, стоит учесть условия работы (продолжительность работы, наличие охлаждения, наличие автоматического управления и т.д.), поскольку они могут влиять на производительность и стойкость инструмента. Успешное определение оптимальной скорости обработки требует сбалансированного подхода и может потребовать консультации с инженером-технологом.

Какой тип металла наиболее эффективно обрабатывать на токарном станке?

Наиболее эффективным типом металла для обработки на токарном станке является сталь. Сталь обладает хорошей обрабатываемостью, высокой прочностью и широким спектром применения. Однако, эффективность обработки также зависит от конкретной задачи и требований к качеству изделия. Другие типы металла, такие как алюминий, медь и титан, также могут быть эффективно обработаны на токарном станке, но требуют более специализированного подхода и инструментов.