Прочность металла - один из основных параметров, определяющих его качество и способность выдерживать механическое воздействие без разрушения. Важно иметь эффективные методы для определения прочности материала без нанесения ему повреждений, чтобы избежать потери его рабочих свойств. Существует несколько основных методов, позволяющих провести такую диагностику.

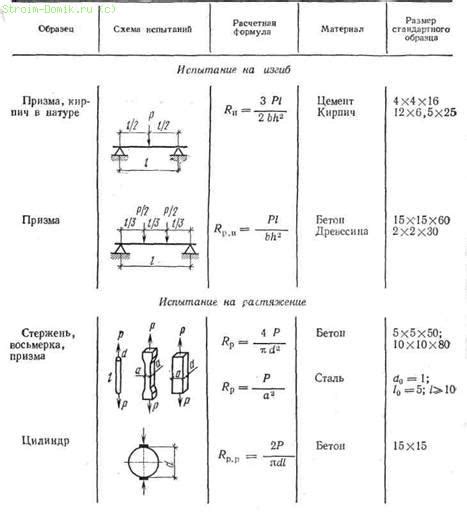

Один из наиболее распространенных методов - испытание на растяжение. Оно основано на исследовании материала при нагружении постепенным растяжением. При этом измеряется деформация и напряжение в материале. Этот метод позволяет установить предел прочности, при котором материал начинает разрушаться, а также его упругие и пластические свойства.

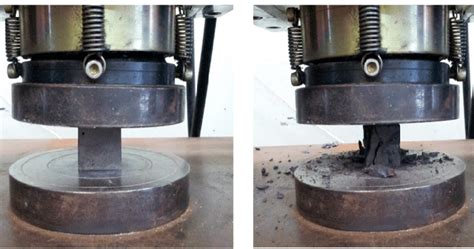

Еще один метод - испытание на сжатие. Оно позволяет определить способность материала выдерживать сжатие без разрушения. В ходе испытания применяется постепенное увеличение сжимающей силы, и измеряется деформация и напряжение. Этот метод позволяет установить предел прочности при сжатии и оценить устойчивость материала к этому виду нагрузки.

Помимо этих методов, существуют и другие, такие как методы измерения твердости, методы измерения упругих свойств и методы не разрушающего контроля. Каждый из них имеет свои преимущества и область применения. Использование эффективных методов для определения прочности металла без разрушения позволяет повысить эффективность производства и гарантировать качество готовых изделий.

Определение прочности металла без разрушения:

Прочность металла – это одно из важнейших свойств материала, определяющее его способность сопротивляться разрушению под воздействием нагрузки. В инженерии и строительстве прочность металла является критическим параметром при проектировании и изготовлении конструкций.

Традиционные методы определения прочности металла, такие как испытания на растяжение или изгиб, обычно связаны с разрушением образца. Однако современная технология позволяет проводить исследования без разрушения материала.

Неразрушающий контроль – это комплекс методов и приборов, позволяющих получить информацию о внутреннем состоянии материала, его свойствах и структуре, не нарушая его целостности. Благодаря неразрушающему контролю, инженеры и ученые могут определить прочность металла, выявить скрытые дефекты и предотвратить возможные аварийные ситуации.

Существует множество методов неразрушающего контроля, которые могут быть использованы для определения прочности металла. Некоторые из них включают в себя ультразвуковое и радиографическое исследование, электромагнитное тестирование, магнитопорошковую дефектоскопию и другие. Каждый метод имеет свои преимущества и ограничения, и его выбор зависит от конкретных требований и условий эксплуатации.

Неразрушающий контроль позволяет проводить исследования в реальных условиях эксплуатации без отрыва оборудования или демонтажа конструкций. Это позволяет сократить время и затраты на обследование и мониторинг прочности металла. Благодаря неразрушающему контролю, инженеры могут быть уверены в надежности и безопасности конструкций, основанных на металлических материалах.

Методы исследования прочности

Прочность материалов - один из важных показателей при их использовании в различных отраслях промышленности. Для определения прочности металла без разрушения существуют различные методы исследования.

Один из распространенных методов - неразрушающий контроль. Он включает в себя использование различных техник, таких как ультразвуковое исследование, магнитопорошковый контроль, визуальный контроль и многое другое. Необходимость в выборе конкретного метода зависит от типа металла, его состояния и требуемой точности исследования.

Ультразвуковое исследование - один из самых популярных методов неразрушающего контроля прочности металла. С помощью ультразвуковых волн можно определить наличие дефектов, например, трещин, внутри материала. Этот метод основан на измерении времени распространения ультразвука сквозь материал и анализа отраженных сигналов.

Магнитопорошковый контроль также широко применяется для определения прочности металла. Суть метода заключается в нанесении магнитной частицы на поверхность материала и последующем обнаружении магнитных полей, вызванных дефектами внутри материала. Этот метод особенно эффективен при поиске трещин и других поверхностных дефектов.

Кроме того, для исследования прочности металла можно использовать и другие методы, такие как визуальный контроль, рентгеновский контроль, термография и электромагнитный контроль. Каждый из этих методов имеет свои характеристики и преимущества, поэтому выбор оптимального метода зависит от конкретной задачи и требуемой точности исследования.

Практическое применение методов определения прочности

Определение прочности металла без его разрушения имеет большое практическое значение в различных отраслях промышленности. Одним из таких методов является неразрушающий контроль. Он включает в себя ряд техник, которые позволяют оценить механические свойства материала без повреждения его структуры.

Первым методом неразрушающего контроля прочности металла является ультразвуковой метод. С его помощью можно определить плотность, скорость распространения ультразвука и присутствие дефектов внутри материала. Ультразвуковой контроль широко применяется в авиационной, судостроительной и нефтяной промышленности, а также в машиностроении.

Другим методом определения прочности металла без разрушения является индентирование. Этот метод основан на измерении микротвердости материала с помощью специального индентора. Индентирование позволяет оценить твердость, усталостную прочность, показатели пластичности и другие характеристики материала. Индентирование широко используется в металлургической промышленности, а также в производстве автомобилей и электроники.

Также для определения прочности металла применяется метод магнитного контроля. Он базируется на изменении магнитных свойств материала при наличии поверхностных или внутренних дефектов. Магнитный контроль широко применяется в сфере металлургии, когда необходимо обследовать сварные соединения, а также в производстве трубопроводов и газопроводов.

Преимущества использования методов безразрушающего контроля

Методы безразрушающего контроля (НК) представляют собой набор технических методик, позволяющих определить прочностные характеристики материала без его разрушения. Данные методы широко применяются в различных отраслях промышленности, где требуется оценка качества и надежности металлических конструкций.

Одним из главных преимуществ использования методов безразрушающего контроля является возможность определения прочностных характеристик различных материалов без их повреждения или разрушения. Это позволяет избежать дополнительных затрат на ремонт или замену деталей, а также снизить риск несчастных случаев и аварий.

Кроме того, методы НК обладают высокой эффективностью и точностью при определении прочностных характеристик металла. Они позволяют выявить наличие дефектов, трещин, негомогенностей и других несоответствий недостаточной прочности, которые могут привести к возникновению аварийных ситуаций.

Еще одним преимуществом методов безразрушающего контроля является возможность проведения измерений в труднодоступных или опасных местах без необходимости разбирать или демонтировать оборудование. Также эти методы позволяют провести оперативный контроль состояния металла в режиме реального времени, что существенно сокращает время и затраты на проведение обследований.

Вопрос-ответ

Приведите примеры методов для определения прочности металла без разрушения?

Один из примеров методов для определения прочности металла без разрушения - это ультразвуковой контроль. При этом методе звуковые волны проникают в материал и отражаются от его внутренних дефектов или границ раздела. Измеряется время, за которое звуковая волна проходит через материал и возвращается назад. Это позволяет определить наличие дефектов и оценить состояние прочности металла. Еще одним методом является магнитный метод, основанный на использовании магнитного поля для определения дефектов или изменений в структуре металла. Или, например, метод радиографии, при котором рентгеновские лучи проходят через металл и создают изображение, на основе которого можно определить прочность материала.

Какие преимущества имеют методы определения прочности металла без разрушения?

Одним из преимуществ методов определения прочности металла без разрушения является то, что они позволяют оценить состояние материала без необходимости его разрушения. Это экономически выгодно, так как не требуется замена или ремонт оборудования после проведения тестирования. Кроме того, такие методы позволяют исследовать внутреннюю структуру и дефекты материала, которые могут быть невидимыми для глаза. Это помогает выявить потенциальные проблемы и предотвратить возможные аварийные ситуации. Также эти методы являются быстрыми и точными, что позволяет проводить тестирование большого количества образцов за короткое время.

В каких отраслях применяются методы определения прочности металла без разрушения?

Методы определения прочности металла без разрушения широко применяются в различных отраслях промышленности. Например, в машиностроении, такие методы используются для контроля качества и проверки прочности металлических деталей и конструкций. В авиационной и космической промышленности эти методы помогают обнаружить скрытые дефекты, которые могут привести к аварийным ситуациям. В нефтегазовой отрасли проводятся исследования металлических трубопроводов для предотвращения утечек или поломок. Также методы безразрушающего контроля применяются в строительной отрасли для проверки прочности металлических конструкций и мониторинга состояния зданий и мостов.