Окисление поверхности металла является важным процессом, который применяется в различных отраслях промышленности. Окисление позволяет улучшить адгезию покрытия на поверхности металла, а также изменить его свойства, такие как твердость, стойкость к коррозии и износу. Традиционно для проведения окисления поверхности металла используется электрохимический метод, в котором применяется электрический ток. Однако современная наука и технологии разработали методы окисления, которые не требуют применения электрического тока.

Один из таких методов – термохимическое окисление, которое основано на использовании химических реакций для проведения окисления поверхности металла. В процессе термохимического окисления металл нагревается в присутствии окислительного средства, которое вызывает окисление поверхности металла. В результате этого процесса образуется оксид металла, который является стабильным и защищает поверхность металла от коррозии и других негативных воздействий.

Другим методом окисления поверхности металла без применения электрического тока является химическое окисление. В этом методе используются окислители, которые взаимодействуют с поверхностью металла и вызывают окисление. Химическое окисление позволяет проводить окисление под контролем, так как можно выбирать определенные окислители с нужными свойствами и концентрацией. Этот метод широко применяется в различных отраслях промышленности для обработки металлических изделий и поверхностей.

Преимущества методов окисления без электрического тока на поверхности металла

Методы окисления поверхности металла без применения электрического тока обладают рядом преимуществ, которые делают их привлекательными для различных промышленных процессов.

Во-первых, такие методы позволяют добиться равномерного распределения окисной пленки на поверхности металла. Это особенно важно для изделий с сложной геометрией, где традиционные методы с использованием электролита могут оставлять неравномерные пятна или ослабленные участки окисления. Благодаря окислению без электрического тока, можно достичь однородной окисной пленки, обеспечивая лучшую защиту металла от коррозии и повышая его долговечность.

Во-вторых, преимуществом данных методов является возможность точной регулировки толщины окисной пленки. Это очень важно при производстве изделий с определенными требованиями к толщине покрытия, так как даже небольшие отклонения могут негативно повлиять на свойства металла. Методы окисления без электрического тока позволяют легко контролировать и настраивать процесс формирования окисной пленки, обеспечивая требуемую толщину с высокой точностью.

Кроме того, методы окисления без электрического тока обладают высокой экономической эффективностью. Отсутствие необходимости использования электрического оборудования и дополнительных ресурсов снижает затраты на процесс окисления. Это позволяет существенно сократить затраты на обслуживание и эксплуатацию оборудования, а также снизить энергопотребление, что вносит значительный вклад в общую энергоэффективность и устойчивость производства.

Таким образом, методы окисления поверхности металла без применения электрического тока представляют значительные преимущества, включая равномерное распределение окисной пленки, возможность точной регулировки ее толщины и высокую экономическую эффективность. Эти преимущества делают такие методы привлекательными для различных промышленных процессов, где требуется надежная и эффективная защита металлических изделий от коррозии.

Что такое окисление поверхности металла?

Окисление поверхности металла - это процесс образования оксидной пленки на поверхности металлического материала под воздействием кислорода или других веществ. Эта пленка обладает защитными свойствами и способна предотвратить дальнейшее разрушение металла в результате коррозии.

Окисление поверхности металла может происходить при контакте с атмосферным кислородом, при воздействии агрессивных сред с высоким содержанием кислот или при использовании специальных химических реагентов. Этот процесс является важной стадией для дальнейшей обработки металла, так как оксидная пленка может служить основой для нанесения защитных покрытий, улучшающих его свойства и долговечность.

В зависимости от условий окисления и свойств металла, оксидная пленка может иметь различную толщину, структуру и цвет. Например, алюминиевая поверхность при окислении может приобрести серебристый оттенок, а железная - ржавчину.

Окисление поверхности металла может применяться в различных отраслях промышленности, включая машиностроение, авиацию, электронику и другие. Этот метод позволяет улучшить антикоррозионные и эстетические свойства металла, а также повысить его адгезию к покрытиям или краскам.

Процесс окисления без электрического тока

Окисление — это процесс, в результате которого поверхность металла соединяется с окружающей средой, образуя оксидную пленку. Такая пленка может иметь защитное действие, предотвращая дальнейшую коррозию металла.

Один из методов окисления поверхности металла без применения электрического тока — это термическое окисление. При этом процессе металлический предмет нагревается до определенной температуры, что вызывает реакцию с окружающим воздухом и образование оксидной пленки.

Термическое окисление может применяться для повышения прочности и устойчивости поверхности металлических изделий. Например, при окислении стали или чугуна образуется твердая пленка оксида железа, которая защищает металл от коррозии.

Другим методом безэлектрического окисления является химическое окисление. В этом случае металл обрабатывается специальными реагентами, которые вызывают реакцию с поверхностью и образование оксидной пленки.

Применение методов окисления без электрического тока имеет свои преимущества, такие как экономия энергии и возможность осуществления процесса на объектах различных размеров и форм. Однако, выбор метода и оптимальных условий проведения окисления зависит от типа металла, желаемого результата и требований к поверхности изделия.

Группы методов окисления без электрического тока

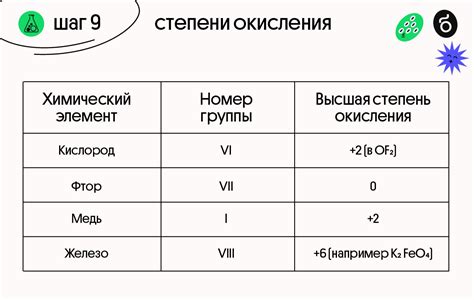

Методы окисления поверхности металла без применения электрического тока можно разделить на несколько групп. Одна из этих групп - методы химического окисления. В этих методах используются различные химические реактивы, которые вызывают окисление металла. Например, для окисления железа можно использовать растворы перманганата калия или серной кислоты.

Другая группа методов - методы анодной окисления. В этих методах на поверхность металла подается активный реагент, который образует окисную пленку. Например, при анодной окислении алюминия используется раствор серной кислоты или раствор анилоксоола.

Третья группа методов - методы термического окисления. В этих методах металл нагревается до определенной температуры, что вызывает окисление его поверхности. Такой процесс может быть осуществлен, например, путем поджигания специального оксидирующего материала, который затем образует защитную окисную пленку на поверхности металла.

Важно отметить, что выбор метода окисления зависит от металла, его химической стабильности и требуемых свойств окисной пленки. Каждый из методов имеет свои особенности и может быть эффективен в определенных условиях. При выборе метода необходимо учитывать также экологические аспекты и техническую возможность его применения.

Метод химического окисления поверхности металла

Химическое окисление поверхности металла - это процесс, в результате которого на поверхности металла образуется оксидная пленка. Этот метод широко применяется в различных отраслях промышленности, таких как машиностроение, электротехника, автомобильная промышленность и др.

Процесс химического окисления обычно осуществляется путем погружения металла в раствор окислителя, который вызывает химическую реакцию с поверхностью металла. В результате этой реакции формируется оксидная пленка, которая защищает металл от коррозии, улучшает его внешний вид и может также служить подготовкой поверхности для последующей обработки или покрытия.

В зависимости от требуемых свойств оксидной пленки и используемого металла, можно применять различные химические реагенты. Некоторые из них включают соли кислорода, такие как хроматы, фосфаты или нитраты, которые образуют стойкие и прочные оксидные пленки.

Окисление поверхности металла может быть использовано для различных целей. Например, окисленный алюминий обладает повышенной стойкостью к коррозии и может использоваться в аэрокосмической и строительной промышленности. Оксидированный медь может быть использован для создания электропроводящих покрытий.

Метод химического окисления поверхности металла является одним из эффективных способов обработки металлов с целью улучшения их свойств и защиты от коррозии. Этот метод позволяет достичь нужных результатов с минимальными затратами и не требует применения электрического тока.

Метод физического окисления поверхности металла

Метод физического окисления поверхности металла является одним из способов обработки металлических изделий без применения электрического тока. Он основан на воздействии на поверхность металла различных физических факторов, таких как тепло, свет, лазерное излучение и т.д.

Одним из наиболее распространенных методов физического окисления является термическое окисление поверхности металла. При этом применяется нагревание металла до определенной температуры, что приводит к образованию оксидной пленки на его поверхности. Такая пленка может представлять собой защитный слой, предотвращающий коррозию металла.

Еще одним методом физического окисления поверхности металла является лазерное окисление. Применение мощного лазерного излучения позволяет создавать тонкую оксидную пленку на поверхности металла. Это может быть полезно, например, для создания керамических покрытий на металлических деталях с целью повышения их износостойкости.

Также можно отметить метод использования ультразвукового окисления для обработки поверхности металла. При этом на поверхность наносится специальная жидкость, которая подвергается воздействию ультразвукового излучения. Этот метод способствует созданию равномерного и прочного оксидного слоя на поверхности металла.

Таким образом, метод физического окисления поверхности металла является эффективным способом обработки металлических изделий без применения электрического тока. Различные физические факторы, такие как тепло, свет, лазерное излучение и ультразвук, способны создать защитный оксидный слой на поверхности металла, что позволяет улучшить его свойства и устойчивость к коррозии.

Автокаталитическое окисление поверхности металла

Автокаталитическое окисление поверхности металла является одним из методов, который позволяет изменить свойства металла без использования электрического тока. Окисление происходит за счет реакции химического окислителя с поверхностью металла.

Процесс автокаталитического окисления основан на том, что на поверхности металла образуется самопроизводящаяся окисляющая система, которая катализирует окисление. В результате окисления поверхности металла происходит образование окисных пленок, которые могут иметь различную структуру и свойства в зависимости от металла и условий окисления.

Преимуществом автокаталитического окисления является возможность контроля толщины и структуры образующихся окисных пленок. В процессе окисления можно регулировать химический состав раствора и его температуру, что позволяет получать пленки с нужными свойствами.

Такой метод окисления широко применяется в различных отраслях промышленности, включая производство электроники, микроэлектроники, металлообработку и другие. При автокаталитическом окислении поверхности металла возможно получение покрытий с повышенной стойкостью к коррозии, улучшенными электрическими свойствами или с заданными оптическими характеристиками.

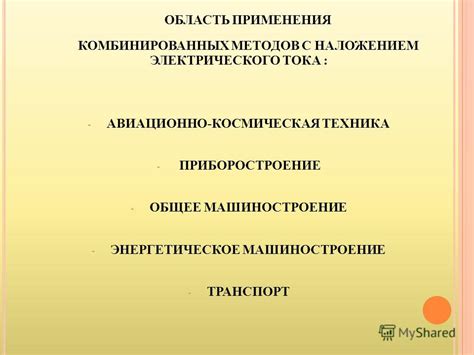

Применение методов окисления без применения электрического тока

Методы окисления поверхности металла без применения электрического тока находят широкое применение в различных областях промышленности и научных исследований. Эти методы позволяют создавать защитные покрытия на поверхности металла, улучшать его антикоррозионные свойства, придавать ему декоративный вид и повышать его эстетические качества.

Одним из наиболее распространенных методов окисления без применения электрического тока является химическое окисление. В химическом окислении поверхность металла погружается в специальные растворы или жидкости, которые содержат окисляющие вещества. Реакция между металлом и окислителем приводит к образованию оксидных соединений на поверхности металла.

Для получения желаемых свойств окисленного металла в процессе химического окисления можно использовать различные растворы и окисляющие вещества. Например, окисление меди может быть достигнуто погружением медного изделия в раствор серной кислоты с добавлением нитратов.

Другим методом окисления без использования электрического тока является термическое окисление. При этом методе поверхность металла подвергается воздействию высоких температур, что приводит к проникновению кислорода из окружающей среды в структуру металла и образованию оксидных слоев на его поверхности.

Также можно отметить метод анодного окисления, при котором металл становится анодом в электрохимической системе. Окисление происходит под действием окислительного раствора, но в данном случае электрическое токообразование не требуется.

Суммируя вышесказанное, можно сделать вывод, что методы окисления поверхности металла без применения электрического тока представляют собой эффективные способы создания защитных покрытий, повышения антикоррозионных свойств и улучшения эстетических характеристик металлических изделий.

Вопрос-ответ

Какие методы существуют для окисления поверхности металла без применения электрического тока?

Существует несколько методов, которые позволяют осуществить окисление поверхности металла без использования электрического тока. Один из них - химическое окисление, когда поверхность металла обрабатывается растворами, содержащими химические реагенты, вызывающие окисление. Другой метод - термическое окисление, при котором поверхность металла нагревается до определенной температуры, что ведет к окислению.

Какие реактивы используются при химическом окислении металла?

Для химического окисления металла могут использоваться различные реагенты. Например, в случае с алюминием часто используется раствор хромовой кислоты или раствор сульфатной кислоты. Для окисления железа можно использовать растворы соляной кислоты или растворы перманганата калия.

Какой эффект достигается при окислении поверхности металла?

Окисление поверхности металла позволяет изменить его свойства. Например, окисление может способствовать образованию пленки, которая предотвращает коррозию металла. Также окисление может улучшить адгезию между металлом и другими материалами или изменить внешний вид металла, придав ему определенный оттенок или текстуру.

Каковы преимущества использования методов окисления без применения электрического тока?

Использование методов окисления без использования электрического тока имеет несколько преимуществ. Во-первых, это экономически выгодно, так как не требуется дополнительное электрооборудование и энергозатраты на его работу. Во-вторых, такие методы обработки металла более безопасны с точки зрения возможности пожара или поражения электрическим током. Кроме того, некоторые методы окисления без применения электрического тока позволяют добиться более равномерного покрытия поверхности металла и получить более стабильные результаты.

Как подобрать подходящий метод окисления поверхности металла?

Выбор метода окисления поверхности металла зависит от различных факторов, таких как тип и состояние металла, требуемый результат и средства, доступные для обработки. Рекомендуется обратиться к специалистам или консультантам, которые могут помочь определить подходящий метод и реагенты для окисления вашей поверхности металла.