Металлообрабатывающая промышленность является одной из основных отраслей, которая обеспечивает развитие многих других отраслей экономики. С ее помощью создаются и модернизируются самые разнообразные металлические конструкции, машины и оборудование. Одним из ключевых инструментов, используемых в металлообрабатывающей промышленности, является сверло.

Свёрла предназначены для сверления отверстий в металлических изделиях и деталях. С их помощью производятся мельчайшие детали, механические и электро-технические изделия, корпуса для бытовой техники, автомобилей, самолетов и других транспортных средств. Великое металлообрабатывающее сверло – одно из самых важных и совершенных сверл.

Великая металлообрабатывающая сверел – это инструмент, изготовленный из особого высококачественного сплава, который обеспечивает повышенную прочность и стойкость к истиранию. Он используется для сверления отверстий большого диаметра в наиболее твердых металлических изделиях. Благодаря своей уникальной конструкции и наличию многочисленных режущих кромок, великое металлообрабатывающее сверло обеспечивает высокую точность и эффективность сверления.

"Применение великого металлообрабатывающего сверла позволяет значительно ускорить процесс сверления и снизить затраты на обработку металлических изделий. Оно нашло широкое применение в автомобильной, аэрокосмической и электротехнической промышленности, а также в строительстве и других отраслях, где требуется сверление отверстий большого диаметра в твердых металлических изделиях.", - отмечают эксперты.

Процесс разработки великого металлообрабатывающего сверла

Разработка великого металлообрабатывающего сверла - это сложный и многолетний процесс, требующий совместной работы инженеров и металлургов. Он включает в себя несколько этапов, каждый из которых необходим для достижения конечной цели.

Первый этап - это проведение исследования и анализ существующих сверл. Инженеры изучают различные виды сверл, их конструкцию, материалы, применение и достижения. Это позволяет им определить точку отсчета для создания великого сверла.

На втором этапе инженеры разрабатывают прототип сверла на основе проведенного исследования. Они определяют параметры сверла, такие как его диаметр, длина, форма и материал. Важным моментом является выбор оптимального материала, который должен быть прочным и долговечным.

Третий этап - это создание промышленного образца сверла. Используя различные технологии металлообработки, инженеры изготавливают сверло, тщательно следуя разработанному прототипу. Они проверяют его на прочность, износостойкость и эффективность.

Четвертый этап предполагает испытания и улучшение сверла. Образец подвергается испытаниям, которые позволяют инженерам выявить возможные недостатки и улучшить его характеристики. Они также проводят сравнительные испытания с другими сверлами, чтобы убедиться в превосходстве великого металлообрабатывающего сверла.

Последний этап - это запуск производства великого сверла. После успешного завершения всех предыдущих этапов, сверло готово к массовому производству. Инженеры разрабатывают производственные технологии и спецификации, а металлурги обеспечивают поставку качественного металла. Таким образом, эффективное и надежное великое металлообрабатывающее сверло становится доступным для использования в различных отраслях промышленности.

Разработка технического задания для сверла

Разработка технического задания для сверла - важный этап в процессе его создания и производства. Техническое задание представляет собой документ, который содержит подробное описание требований и характеристик, которым должно соответствовать сверло.

В техническом задании указывается тип сверла, его основные размеры, форма и материал, из которых оно должно быть изготовлено. Также указывается назначение сверла и требования к его работоспособности и износостойкости.

Разработка технического задания для сверла включает в себя анализ задач, которые оно должно решать, и определение требований заказчика. Важно учитывать особенности рабочей среды, в которой будет применяться сверло, а также условия эксплуатации и влияние нагрузок на инструмент.

Оформленное техническое задание для сверла позволяет производителям иметь четкое представление о требованиях к изделию и осуществлять контроль качества на каждом этапе производства. Также техническое задание упрощает процесс выбора сверла заказчиком, помогая ему сформулировать свои требования и сравнить разные модели сверел на основе их характеристик.

Выбор оптимальных материалов для сверла

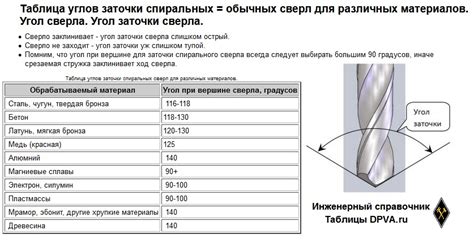

Выбор оптимального материала для сверла является ключевым фактором в эффективности его применения. Различные материалы обладают разной твердостью, прочностью, теплопроводностью и другими свойствами, которые определяют их пригодность для выполнения конкретных задач.

Одним из наиболее распространенных материалов для сверл является высококачественная быстрорежущая сталь (ВРС). Она обладает высокой твердостью и прочностью, что делает ее идеальным материалом для сверл, применяемых в металлообработке. Кроме того, ВРС обладает неплохой теплопроводностью, что позволяет уменьшить нагрев сверла и увеличить его срок службы.

Для более сложных и требовательных задач могут использоваться специальные материалы, такие как твердосплавные и керамические сверла. Твердосплавные сверла обладают высокой твердостью и износостойкостью, что позволяет им пробивать отверстия даже в самых твердых материалах, таких как нержавеющая сталь или титан. Керамические сверла используются для обработки высокотемпературных материалов, таких как композиты и керамика, благодаря своей высокой теплостойкости и химической инертности.

Еще одним важным фактором при выборе материала для сверла является его цена. Некоторые материалы, такие как специальные экзотические сплавы, могут быть очень дорогими и не всегда оправдывать свою цену. Поэтому для большинства задач вполне достаточно использования высококачественной ВРС, которая сочетает в себе превосходные характеристики и отличное соотношение цены и качества.

Применение новейших технологий в производстве сверла

Современное производство сверел постоянно стремится к разработке и применению новейших технологий, которые позволяют улучшить качество и производительность сверла. Одной из таких технологий является лазерная обработка поверхности сверла.

Лазерная обработка поверхности сверла позволяет увеличить его износостойкость и прочность. При помощи лазера на поверхности сверла создаются специальные микрорельефы, что позволяет снизить трение между сверлом и обрабатываемым материалом, уменьшить вероятность образования заедания и повысить точность сверления.

Еще одной технологией, которая нашла широкое применение в производстве сверл, является покрытие поверхности сверла специальными покрытиями. Эти покрытия обладают высокой твердостью и сопротивляются износу и коррозии. Благодаря покрытиям сверло не только дольше сохраняет остроту, но и обеспечивает более качественное сверление и меньшую вероятность образования заусенцев.

Технологии нанообработки также нашли свое применение в производстве сверл. Нанопокрытия повышают адгезию сверла к обрабатываемому материалу, улучшают отвод стружки, снижают вероятность образования заусенцев и улучшают точность сверления.

Совокупность этих и других новейших технологий позволяет производить сверла с высокими эксплуатационными характеристиками, что значительно увеличивает эффективность и надежность сверлильного процесса.

Тестирование металлообрабатывающего сверла

Тестирование металлообрабатывающего сверла является важным этапом при его разработке и производстве. Оно позволяет определить основные характеристики и параметры сверла, а также проверить его работоспособность и надежность перед пуском в серийное производство.

В процессе тестирования металлообрабатывающего сверла проводятся различные испытания, включающие проверку его износостойкости, прочности, точности и других характеристик. Для этого используются специальные стенды и оборудование, которые позволяют симулировать реальные условия эксплуатации.

Одним из важных параметров, которые проверяют в процессе тестирования, является прочность сверла. С помощью специальных устройств и методик определяется максимальная нагрузка, которую сверло может выдержать без поломки или деформации.

Также в процессе тестирования определяется точность сверления, которая влияет на качество обработки и размеры отверстий. Проводятся измерения диаметра отверстий, глубины сверления и других параметров с использованием точных измерительных приборов.

Важным этапом тестирования является проверка износостойкости сверла. Это позволяет определить, насколько долго сверло может сохранять свои рабочие характеристики при работе с различными материалами и условиях эксплуатации.

В результате тестирования металлообрабатывающего сверла получается информация о его характеристиках, преимуществах, недостатках и областях применения. Это позволяет производителям оптимизировать производственные процессы и улучшить качество сверл. После успешного тестирования сверло готово к выпуску на рынок и применению в различных отраслях промышленности.

Достоинства и преимущества использования великого сверла

1. Высокая скорость и эффективность сверления

Великое сверло обеспечивает высокую скорость и эффективность сверления. Благодаря своей конструкции и качественным материалам, сверло может работать на высоких оборотах и обеспечивать быстрое и точное сверление отверстий.

2. Широкий диапазон применения

Великое сверло может использоваться для обработки различных материалов, включая металл, дерево и пластик. Это делает его универсальным инструментом для различных отраслей, включая строительство, металлообработку, производство мебели и другие.

3. Прочность и долговечность

Великое сверло изготовлено из высококачественных материалов, которые обеспечивают прочность и долговечность инструмента. Это позволяет использовать сверло длительное время без потери качества сверления и без необходимости частой замены.

4. Точность и качество сверления

Благодаря своей конструкции и острым режущим кромкам, великое сверло обеспечивает высокую точность и качество сверления. Это особенно важно при работе с материалами, требующими точных размеров отверстий, такими как металлические конструкции и мебельные детали.

5. Удобство использования

Великое сверло обладает удобной эргономичной формой рукоятки, что облегчает его использование. Кроме того, сверло оснащено специальными элементами для фиксации и центрирования, что позволяет более точно и удобно сверлить отверстия.

6. Экономия времени и ресурсов

Использование великого сверла позволяет сократить время и ресурсы, затрачиваемые на сверление отверстий. Благодаря высокой скорости и эффективности работы, сверло позволяет быстро и без лишних усилий выполнить необходимую задачу.

Применение великого сверла в различных отраслях

Великое металлообрабатывающее сверло, благодаря своим уникальным характеристикам, нашло применение во многих отраслях промышленности. Сверло используется в производстве авиационных двигателей, где необходима высокая точность и качество обработки.

Одной из отраслей, где сверло широко применяется, является судостроение. Благодаря своей мощности и эффективности, великое сверло используется для обработки больших металлических конструкций, таких как корпуса судов, рамы и стержни.

Также сверло находит свое применение в нефтегазовой промышленности. Оно используется для обработки нефтяных и газовых скважин, а также для производства труб и прочих металлических деталей для нефтяных и газовых предприятий.

Еще одной сферой, где великое сверло находит применение, является машиностроение. Сверло используется для обработки деталей, таких как валы, шестерни и другие металлические компоненты. Благодаря своей точности и мощности, сверло позволяет получить высококачественные детали, которые затем применяются в различных машинах и механизмах.

Кроме того, сверло также находит применение в строительстве. Оно используется для пробивки отверстий в бетоне, кирпичной кладке и других материалах. Великое сверло позволяет быстро и эффективно производить работы по монтажу и ремонту зданий и сооружений.

В заключение, великое металлообрабатывающее сверло – это незаменимый инструмент в различных отраслях промышленности. Благодаря своим характеристикам и возможностям, сверло позволяет производить высококачественную обработку металлических деталей, что в свою очередь имеет положительное влияние на производственные процессы и качество конечной продукции.

Вопрос-ответ

Какие основные достижения в области металлообработки сверлом были в последние годы?

В последние годы в области металлообработки сверлом были достигнуты значительные прорывы. В частности, было разработано новое поколение сверел, оснащенных специальными покрытиями, которые позволяют увеличить их износостойкость и продлить их срок службы. Кроме того, были созданы более точные и эффективные сверла с улучшенными геометрическими параметрами, что позволяет значительно улучшить качество обработки металла.

Какие сферы применения имеют металлообрабатывающие сверла?

Металлообрабатывающие сверла имеют широкие сферы применения. Они используются в машиностроении, металлургии, авиационной и автомобильной промышленности, а также в строительстве и ремонте. С помощью сверл можно производить отверстия разного диаметра в металлических заготовках, выполнять различные операции по обработке металла, такие как нарезка резьбы или заклепка. В общем, металлообрабатывающие сверла являются неотъемлемой частью процесса металлообработки и находят применение во многих отраслях промышленности.