В современном машиностроении и промышленности изучение пластических свойств металлов имеет решающее значение. Пластичность - это способность материала деформироваться без разрушения. Качество и надежность металлических конструкций определяются как их прочностными, так и пластическими свойствами. Для того чтобы гарантировать безопасность и длительный срок службы металлических изделий, необходимо проводить оценку и контроль пластических характеристик каждого металла.

Оценка пластических свойств металлов является сложной задачей, требующей использования специальных методов и приборов. Один из таких методов - испытание на растяжение. При этом методе металлический образец подвергается растяжению до разрушения. Измеряются деформация и напряжение, которые позволяют определить удельную прочность и плотность материала. Другой распространенный метод - измерение ударной вязкости. При этом методе металлический образец подвергается ударному воздействию, и измеряется степень его разрушения. По результатам таких испытаний можно сделать вывод о пластичности материала и его способности к амортизации ударных нагрузок.

Оценка пластических свойств металлов является важной составляющей процесса разработки и производства металлических изделий. На основе этих оценок могут быть приняты решения о выборе оптимального металла для конкретного применения, а также осуществлены доработки и улучшения конструкции, направленные на повышение пластичности и прочности изделия.

Изучение и оценка пластических свойств металлов позволяют научиться контролировать и управлять их характеристиками. Благодаря достижениям в этой области, в настоящее время можно производить более надежные и прочные металлические конструкции, а также использовать металлы с улучшенными пластическими свойствами. Это открывает новые перспективы в области разработки и производства. В дополнение к традиционным методам оценки, таким как испытание на растяжение и измерение ударной вязкости, появляются новые методы и приборы, позволяющие проводить более точные и наглядные исследования пластических свойств металлов.

Методы оценки пластических свойств металлов

Пластические свойства металлов играют важную роль в различных отраслях промышленности, таких как авиационная, строительная и многих других. Для оценки этих свойств применяются различные методы, позволяющие определить прочность, деформацию, текучесть и другие параметры, связанные с пластичностью металлов.

Один из наиболее распространенных методов - испытание на растяжение. Во время этого испытания образец металла подвергается растяжению с постепенным увеличением нагрузки. По результатам испытания определяются предел прочности, относительное удлинение и угловая деформация, которые характеризуют пластические свойства металла.

Еще одним методом оценки пластических свойств металлов является испытание на сжатие. В этом случае образец подвергается сжатию с постепенным увеличением нагрузки. По результатам испытания определяется предел прочности при сжатии, коэффициент упругости и другие показатели, связанные с пластическими свойствами металла.

Также для оценки пластических свойств металлов можно использовать методы неразрушающего контроля, такие как ультразвуковое исследование и магнитная дефектоскопия. Они позволяют выявить внутренние дефекты и аномалии структуры металла, которые могут влиять на его пластические свойства.

В исследованиях пластичности металлов также широко используется конечно-элементный анализ. С его помощью моделируется поведение материала при различных нагрузках и деформациях. Этот метод позволяет более точно оценить пластические свойства металла и предсказать его поведение в реальных условиях эксплуатации.

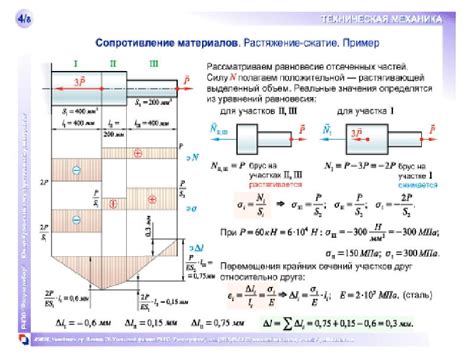

Растяжение и сжатие

Растяжение и сжатие – основные методы испытания металлов, которые позволяют оценить их пластические свойства. При растяжении применяется продольная сила, направленная вдоль оси образца, что приводит к его удлинению. При сжатии, напротив, действует сила, направленная к центру образца, что приводит к его сокращению.

Анализ экспериментальных данных, полученных в результате растяжения или сжатия, позволяет определить прочность, упругие и пластические характеристики материала. Прочность при растяжении и сжатии характеризуется максимальной силой, которую может выдержать образец перед разрушением.

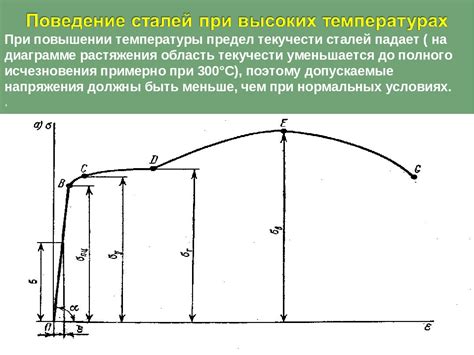

Одним из основных показателей, определяемых при растяжении и сжатии, является предел текучести. Предел текучести – это максимальная напряженность, до которой материал может претерпевать пластическую деформацию без разрушения. Он является важным характеристикой материала, так как определяет его способность сопротивляться пластической деформации.

Для более точного описания свойств материала при растяжении и сжатии используются различные методы испытаний, включая статическую и динамическую нагрузку, применение разных форм образцов, изменение скорости нагружения и другие факторы. Все эти методы позволяют получить более полное представление о пластических свойствах металлов и их поведении под нагрузкой.

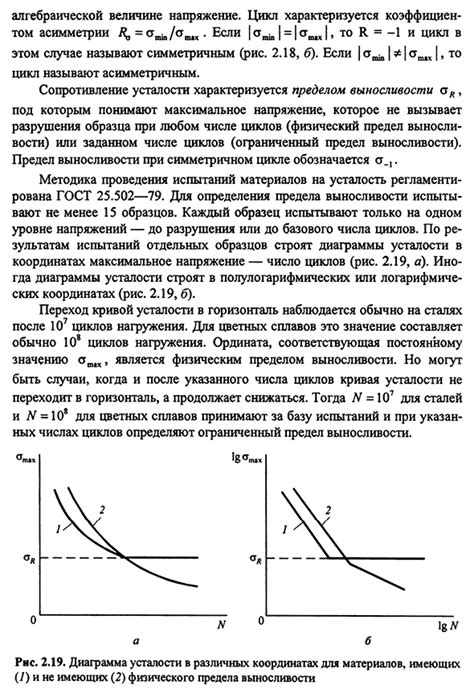

Испытания на усталость

Испытания на усталость являются важной частью оценки пластических свойств металлов и позволяют определить их способность выдерживать длительные нагрузки при повторяющихся циклах напряжений. На практике такие исследования проводятся для того, чтобы определить количество циклов нагружения, при котором металл начинает испытывать повреждения и трещины.

Основными методами испытаний на усталость являются растяжение, изгиб, кручение и компрессия. Целью таких испытаний является определение предельного числа циклов, которое способен выдержать материал без повреждений.

Для проведения испытаний на усталость используется специальное оборудование, например, машины для испытаний на изгиб или растяжение. В процессе испытаний металлическая проба подвергается циклическим нагрузкам с определенной амплитудой и частотой. При каждом цикле нагружения происходит накопление повреждений в виде микротрещин, которые со временем могут привести к образованию трещин и разрушению материала.

Полученные результаты испытаний на усталость могут быть представлены в виде диаграммы усталости, которая показывает зависимость числа циклов до разрушения от амплитуды нагрузки или интенсивности напряжений. Эти данные позволяют инженерам и конструкторам определить безопасные пределы работы материала и предотвратить его преждевременное разрушение в реальных условиях эксплуатации.

Измерение твердости

Измерение твердости является одним из важных методов оценки пластических свойств металлов. Твердость - это свойство материала противостоять деформации и царапинам. Измерение твердости позволяет определить, насколько материал жесткий и прочный.

Существует несколько методов измерения твердости, наиболее распространенными из которых являются методы по Виккерсу, Бринеллю и Роквеллу. Каждый из этих методов имеет свои особенности и предназначен для измерение твердости различных типов материалов.

Метод Виккерса основан на измерении следа, оставленного в материале специальным алмазным пирамидальным инструментом. Результат измерения выражается в числовом значении, которое называется микротвердостью. Метод Бринелля основан на измерении диаметра следа, оставленного шарообразным инструментом с заданной нагрузкой. Результат измерения выражается в числовом значении, которое называется цифрой твердости.

Метод Роквелла основан на измерении глубины проникновения конусообразного инструмента в материал под заданной нагрузкой. Результат измерения выражается в числовом значении, которое называется шкалой твердости. Каждый из этих методов имеет свои преимущества и может быть использован в зависимости от требований исследования или проверки качества материала.

Испытания на изгиб

Испытания на изгиб являются одним из основных методов оценки пластических свойств металлов. Эти испытания позволяют определить прочность материала и его способность выдерживать воздействие механических нагрузок, вызывающих изгиб.

В процессе испытаний на изгиб образец металла подвергается воздействию силы, которая вызывает его изгиб. Затем исследуется поведение материала во время этого процесса. Основными параметрами, которые измеряются во время испытаний на изгиб, являются прочность и пластичность.

Для проведения испытаний на изгиб часто применяется специальное оборудование – изгибающая машина. Она позволяет создавать определенные условия нагрузки и контролировать процесс изгиба образца. При этом необходимо учитывать такие параметры, как длина образца, его толщина и форма.

Результаты испытаний на изгиб могут быть представлены в виде диаграммы, на которой отображается зависимость напряжения в материале от его деформации в процессе изгиба. Такая диаграмма позволяет оценить поведение материала и его способность выдерживать механические нагрузки при изгибе.

Испытания на изгиб широко применяются в различных отраслях промышленности, где требуется оценка пластических свойств металлов. Они помогают определить качество и надежность материалов, а также понять их поведение при реальных условиях эксплуатации.

Измерение показателей текучести

Измерение показателей текучести является важной задачей при оценке пластических свойств металлов. Текучесть – это способность материала деформироваться без разрушения под действием внешних нагрузок.

Первым показателем текучести является предел текучести, который характеризует максимальное значение напряжения, при котором материал продолжает деформироваться пластически. Для его определения применяют различные методы, такие как испытания на растяжение, сжатие, изгиб и т.д.

Вторым показателем текучести является относительное удлинение при разрыве. Этот показатель характеризует способность материала растягиваться перед разрывом. Для его измерения используют метод растяжения образца и определение изменения его длины после разрыва.

Третьим показателем текучести является относительное сужение или площадь сужения образца при разрыве. Этот показатель характеризует способность материала сжиматься перед разрывом. Для его измерения применяют метод сжатия образца и определение уменьшения его площади после разрыва.

Измерение показателей текучести позволяет предсказать поведение материала при воздействии нагрузок и применять его в различных инженерных конструкциях. Определение этих показателей является важной задачей в области материаловедения и технологии производства металлов.

Определение эластичности

Эластичность является важным показателем пластических свойств металлов и описывает их способность возвращаться к исходной форме после применения деформации. Определение эластичности позволяет оценить упругие свойства материала и его способность выдерживать нагрузки без постоянного пластического изменения формы.

Для определения эластичности можно использовать различные методы, включающие испытания на растяжение, сжатие или изгиб. Один из самых простых методов - испытание на растяжение, при котором металлическая образцы подвергается деформации с постепенным увеличением нагрузки. При этом измеряются параметры деформации и силы, действующей на образец.

Для определения эластичности используется также модуль Юнга, который представляет собой отношение напряжения к деформации в упругой области диаграммы напряжения-деформации. Модуль Юнга позволяет оценить сопротивление материала деформации и его упругие свойства.

Определение эластичности имеет большое значение в различных сферах, включая строительство, машиностроение, авиацию и многие другие. Инженеры и конструкторы используют данные о эластичности материалов при проектировании конструкций и расчете нагрузок, чтобы обеспечить безопасность и надежность различных устройств и сооружений.

Вопрос-ответ

Какие методы используются для оценки пластических свойств металлов?

Для оценки пластических свойств металлов используются различные методы, включая испытания на растяжение, изгиб, удар и твердость. Также проводятся микро- и макроструктурные анализы, измерение температуры плавления и кристаллической решетки металла.

Как можно измерить твердость металла?

Для измерения твердости металла используются различные методы, такие как метод Бринелля, Роквелла и Виккерса. Метод Бринелля основан на измерении диаметра следа, который оставляет шарик или пирамидка при нагружении поверхности металла. Метод Роквелла использует шкалу для измерения показателя твердости металла, а метод Виккерса основан на измерении длины диагонали следа, который оставляет пирамидка при нагружении.

Зачем проводят микроструктурный анализ металла?

Микроструктурный анализ металла позволяет получить информацию о его кристаллической структуре, размерах зерен и примесях. Это позволяет оценить механические свойства металла, такие как пластичность, прочность и усталостная стойкость. Также микроструктурный анализ может помочь выявить дефекты и повреждения металла.

Каким образом можно определить температуру плавления металла?

Температуру плавления металла можно определить с помощью различных методов, таких как методы термоанализа, калориметрии и пирометрии. Метод термоанализа основан на измерении изменения теплоты вещества при нагревании или охлаждении. Калориметрия позволяет измерить количество теплоты, выделяющейся или поглощающейся при фазовых превращениях вещества. Пирометрия основана на измерении излучения, испускаемого нагретым объектом.