Сварочные процессы являются неотъемлемой частью различных отраслей промышленности. Одним из ключевых этапов сварки является перенос металла через дугу. Дуговая сварка — это процесс соединения металлических деталей при помощи дуги электрического тока, который в свою очередь плавит металлы и позволяет их соединить. Перенос металла через дугу является одним из основных механизмов, отвечающих за процесс сварки.

Основной физический принцип, лежащий в основе переноса металла через дугу, заключается в использовании электродной дуги для создания высокоэнергетического источника нагрева. В результате образования дуги возникает сверхвысокая температура, достаточная для того, чтобы плавить металлы. При этом, в зависимости от типа сварки и использования различных электродов, происходит перенос расплавленного металла в нужное место для создания сварного шва.

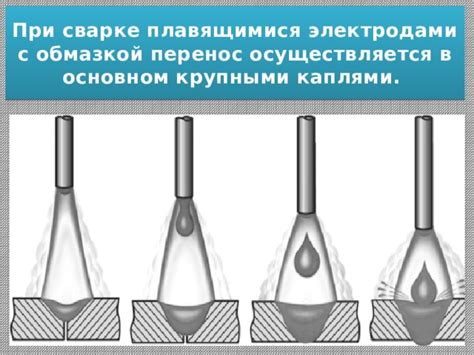

В зависимости от выбранного типа сварки и особенностей материалов, возможны различные способы переноса металла через дугу. Один из наиболее распространенных способов — это использование покрытых электродов. В данном случае, при формировании дуги, образуется сгораемый покрытий на электроде, который плавится и перемещается вместе с металлом в зону сварки.

Таким образом, процесс переноса металла через дугу при сварке играет важнейшую роль в процессе формирования качественного сварного шва. Знание и понимание физических принципов и механизмов, лежащих в основе переноса металла, позволяют сварщикам эффективно выполнять свою работу и получать качественные результаты.

Роль дуги в процессе сварки

Дуга – основной элемент процесса сварки, играющий ключевую роль в трансфере металла. При сварке через дугу, образованную между электродом и заготовкой, происходит перемещение металлического материала с электрода на заготовку.

В процессе сварки через дугу действует электрическая дуга, которая является источником энергии для нагрева и плавления металла. Высокая температура в центре дуги приводит к ионизации воздуха и созданию плазмы, обеспечивающей эффективное перемещение металла через дугу.

Дуга имеет сильное тепловое исходное воздействие на поверхность металла, вызывая его плавление и создавая шлак. Под влиянием тепла дуги металл электрода расплавляется и перемещается в направлении заготовки. Перенос металла через дугу осуществляется за счет сжатия плазмы в печенье сварного шва и ее направленного потока к поверхности заготовки.

Роль дуги в процессе сварки заключается в создании необходимых условий для перемещения металла. Правильное управление дугой является важным аспектом сварочного процесса, так как это позволяет контролировать скорость и стабильность трансфера металла, а также качество сварного шва.

Физические принципы образования дуги

Дуга при сварке возникает в результате электрического разряда между электродом и свариваемым материалом. Формирование дуги происходит благодаря процессу ионизации газа, который образуется при электрическом разряде. При этом электрод нагревается и начинает испускать электроны.

В процессе образования дуги очень важную роль играют свойства газа, который используется в качестве защитного атмосферного газа. Обычно в качестве газа используется аргоно-гелиевая смесь или углекислота. Газ призван защищать дугу от внешней атмосферы, а также уменьшать окисление металла во время сварочного процесса.

При проведении сварки, электрод приближается к свариваемому материалу, причем между ними существует определенное расстояние. Когда разряд достигает этого расстояния, возникает дуга. В этот момент температура дуги может достигать очень высоких значений - до нескольких тысяч градусов Цельсия, что позволяет расплавить металл и сварить его с другими деталями.

Важно отметить, что образование и поддержание дуги при сварке требует определенных условий, таких как правильно настроенная сварочная машина, использование правильной мощности и тока сварки, а также правильный выбор типа электрода и газа защиты. От этих факторов зависит качество и надежность сварочного соединения.

Влияние дуги на перенос металла

При сварке процесс переноса металла через дугу играет ключевую роль в формировании качественного сварного соединения. Дуга обеспечивает плавление электрода и основного материала, а также создает условия для передачи металла от электрода к свариваемым деталям.

Основным фактором, влияющим на перенос металла через дугу, является сила тока сварки. При увеличении силы тока увеличивается объем плавящегося металла и скорость его передачи от электрода к основному материалу. Следует отметить, что при слишком большой силе тока может возникнуть брызги и ухудшиться качество сварного соединения.

Влияние дуги на перенос металла также зависит от длины дуги. Чем короче дуга, тем более концентрированный и устойчивый поток переносимого металла. Это позволяет получить более точные сварочные швы и уменьшить распыление металла.

Однако, помимо силы тока и длины дуги, влияние на перенос металла оказывают также сварочный ток, структура электрода, величина и форма сварочной дуги. Правильный подбор этих параметров позволяет достичь оптимального процесса переноса металла через дугу и получить качественное сварное соединение.

Перенос металла при сварке

Перенос металла при сварке является ключевым процессом, который происходит при соединении металлических деталей. Перенос металла осуществляется через электрическую дугу, которая создается между сварочным электродом и свариваемым материалом.

В зависимости от используемого метода сварки и условий процесса, существуют различные способы переноса металла. Один из наиболее распространенных способов - это перенос металла в виде капель, которые отделяются от сварочного электрода и попадают на поверхность свариваемого материала.

Перенос металла при сварке может происходить как с помощью постоянного, так и переменного тока. При использовании постоянного тока происходит два основных типа переноса металла: летучий перенос и короткозамыкающий перенос. Летучий перенос характеризуется отрывом капель металла от электрода, а короткозамыкающий перенос - образованием короткого замыкания между электродом и свариваемым материалом.

При использовании переменного тока перенос металла происходит с использованием взаимодействия положительной и отрицательной полуволн текущей дуги. Это позволяет создавать более стабильный и равномерный перенос металла, а также снижает риск коррозии и образования плазмы.

Чтобы обеспечить успешный процесс переноса металла при сварке, необходимо учитывать множество факторов, таких как выбор сварочного электрода, тип сварочного источника, режим сварки и многие другие. Также важное значение имеет качество подготовки свариваемых поверхностей и выбор правильной технологии сварки.

Типы переноса металла

В процессе сварки металла через дугу существует несколько основных типов переноса металла. Каждый из этих типов имеет свои особенности и применяется в зависимости от условий и требований к результату сварки.

1. Перенос металла каплей

Этот тип переноса характеризуется образованием и отрывом капель металла от электрода. Капли металла отрываются и переносятся на сварную поверхность. Частота отрыва капель может быть регулируемой, что позволяет контролировать скорость и мощность сварочного процесса. Этот тип переноса металла широко используется при сварке с покрытым электродом или полуавтоматической сварке методом MIG/MAG.

2. Импульсный перенос металла

В данном типе переноса металла происходит использование импульсного источника сварочного тока. С помощью импульсов создается процесс переноса и отрыва капель металла от электрода. Этот метод позволяет сваривать тонкие листы металла, уменьшает количество брызг и повышает качество сварного шва.

3. Перенос металла поступательным движением

При данном типе переноса металла электрод постепенно удаляется от сварочной поверхности, создавая поступательное движение. Металл переносится через дугу на сварную поверхность. Этот тип переноса часто используется при сварке вольфрамовым электродом методом TIG. Он обеспечивает хороший контроль над процессом сварки и позволяет получить высокое качество шва.

4. Перенос металла сплэшем

Сплэш - это брызги расплавленного металла, которые образуются в процессе сварки. При данном типе переноса металла сплэш оказывается на сварную поверхность, прилегающие детали или на окружающую область. Этот тип переноса металла эффективен при сварке с использованием покрытых электродов, однако может привести к дополнительной обработке сварного соединения для удаления брызг и образования качественного шва.

- Перенос металла каплей

- Импульсный перенос металла

- Перенос металла поступательным движением

- Перенос металла сплэшем

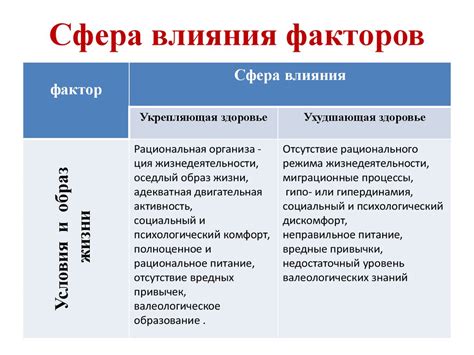

Факторы, влияющие на процесс переноса

1. Плотность тока: Плотность тока является одним из основных факторов, влияющих на процесс переноса металла при сварке. При увеличении плотности тока происходит ускорение движения металла через дугу, что ведет к быстрому и эффективному переносу.

2. Полярность электрода: Выбор полярности электрода также влияет на процесс переноса металла. При использовании прямой полярности (положительная на электроде) перенос происходит почти всегда сплошными каплями, что обеспечивает более стабильный и равномерный перенос. При использовании обратной полярности (отрицательная на электроде) перенос может происходить как сплошными каплями, так и с помощью искровых разрядов.

3. Расстояние между электродом и свариваемым материалом: Оптимальное расстояние между электродом и свариваемым материалом также влияет на процесс переноса металла. Слишком маленькое расстояние может вызвать короткое замыкание и неконтролируемый перенос, а слишком большое - чрезмерное рассеивание энергии и слабый перенос.

4. Скорость передвижения электрода: Скорость передвижения электрода также влияет на процесс переноса металла. При слишком маленькой скорости металл может растекаться и приводить к откровкам и проблемам с качеством сварного соединения, а при слишком большой скорости - к недостаточному переносу и неравномерному наплавлению.

5. Состояние электрода: Состояние электрода также может влиять на процесс переноса металла. Износ электрода, его загрязнение и окисление могут вызывать неконтролируемый перенос, неравномерное наплавление и проблемы с качеством сварки. Поэтому важно регулярно проверять и поддерживать состояние электрода во время сварки.

Сравнение разных методов переноса металла

При сварке металла существует несколько методов переноса металла через дугу. Каждый из методов имеет свои особенности и преимущества, которые могут быть важными при выборе оптимального способа сварки.

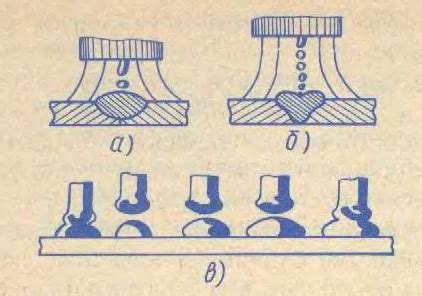

Первым методом является метод короткого замыкания. В этом методе металл переносится через дугу при помощи коротких и мощных электрических разрядов. Он отличается высокой скоростью сварки и хорошей устойчивостью к внешним воздействиям. Однако данный метод может вызывать брызги расплавленного металла и требует аккуратного контроля процесса.

Другим методом является метод глобулярного переноса. В этом методе металл переносится в виде глобул, которые образуются при перемещении расплавленного металла через дугу. Этот метод отличается высокой стабильностью и позволяет сварщику точно контролировать качество сварки. Однако он может быть более медленным и требовать специальных условий для достижения оптимальных результатов.

Третьим методом переноса металла является метод спрея. В этом методе металл переносится в виде мельчайших капель, которые образуются при высокой температуре и интенсивном плавлении металла. Этот метод обеспечивает отличную прочность сварного соединения и высокую производительность. Однако он может быть сложным в исполнении и требовать высокой энергии для поддержания стабильности процесса.

Каждый из этих методов имеет свои преимущества и недостатки, и выбор оптимального зависит от конкретных условий и требований. Правильный выбор метода переноса металла позволяет достичь высокого качества сварки и эффективности процесса.

Вопрос-ответ

Как происходит процесс переноса металла через дугу при сварке?

Процесс переноса металла через дугу при сварке происходит следующим образом. Когда дуга образуется между электродом и сварочным материалом, электрический ток протекает через него, создавая высокую температуру. В результате этого таятся сварочные электроды и материал, который несет электрический ток. Таящий металл переносится через дугу и наносится на свариваемую поверхность, образуя сварные швы.