Металлы играют важную роль в производстве различных изделий и конструкций. Они отличаются прочностью и долговечностью, но для достижения нужной формы и размеров они требуют обработки. Существует несколько способов обработки металлов, включая механическую, термическую и химическую обработку.

Механическая обработка металлов включает в себя такие процессы, как резка, сверление, фрезерование и токарную обработку. Во время этих процессов используются различные инструменты и машины для удаления материала и придания металлической заготовке нужной формы и размеров.

Термическая обработка металлов проводится с целью изменения их структуры и свойств. Нагревание и охлаждение металла позволяет достичь желаемых механических и физических характеристик. Этот процесс включает в себя такие операции, как закалка, отжиг, термообработка и поверхностная закалка.

Химическая обработка металлов - это процесс, при котором используются различные химические реакции для изменения поверхности и свойств металла. Этот способ обработки включает в себя процессы, такие как гальваника, нанесение покрытий, анодирование и патенирование. Химическая обработка металлов позволяет защитить их от коррозии, улучшить внешний вид и придать дополнительные свойства, такие как электропроводность и сопротивление истиранию.

Гнуть металлы: техники и инструменты

Гнуть металлы - это одна из важных техник обработки металлов, которая позволяет создать изделия с определенной формой и изгибами. Для этой операции необходимы специальные инструменты и навыки.

Основные инструменты, используемые при гибке металлов, включают гибочный станок, листогибочный пресс, штанги, пассатижи и изгибные кусачки. Гибочный станок представляет собой специальное оборудование, которое позволяет гнуть металлы с большой точностью и точной формой. Листогибочный пресс используется для работы с листовыми материалами и позволяет создавать сложные формы и изгибы.

При гибке металлов следует учитывать несколько факторов. Во-первых, необходимо правильно подобрать материал для гибки, учитывая его свойства и характеристики. Во-вторых, нужно правильно установить и закрепить изделие на инструменте, чтобы предотвратить его перемещение и деформацию. В-третьих, важно правильно настроить инструмент, учитывая толщину и тип металла, а также необходимую форму изгиба.

Существует несколько основных техник гибки металлов, включая V-гибку, У-гибку, Роликовую гибку и Гибку на кукле. V-гибка применяется для создания углов или углублений в металлических изделиях. У-гибка используется для создания плавных изгибов или волоконок, что делает изделие более прочным и эстетичным. Роликовая гибка позволяет создавать дуговые формы и округления. Гибка на кукле широко применяется при изготовлении труб и трубопроводов, при этом металл гнется вокруг цилиндра или куклы.

В заключение, гибка металлов - это важный процесс обработки металлических изделий, который позволяет создавать сложные формы и изгибы. Для выполнения гибки используются специальные инструменты и техники, требующие навыков и опыта. Правильный выбор инструментов, материалов и техники гибки позволяет достичь высокой точности и качества в создании металлических изделий.

Резать металлы: способы и приспособления

Резка металлов - одна из основных операций при обработке металлических изделий. Для резки металла существует несколько способов и специальных приспособлений, которые позволяют выполнять эту задачу с высокой точностью и качеством.

Один из самых распространенных способов резки металла - использование абразивного инструмента, такого как шлифовальный круг. Этот инструмент оснащен абразивными зернами, которые обрабатывают поверхность металла и создают рез. Шлифовальные круги доступны в различных размерах и формах, что позволяет выбрать инструмент подходящий для конкретной задачи резки металла.

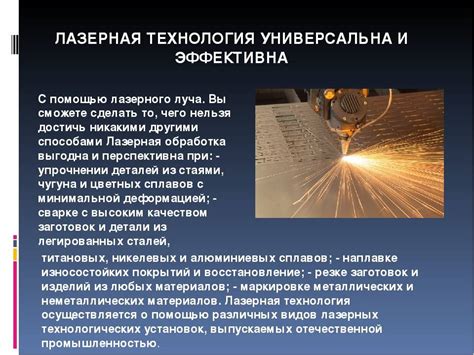

Для более точной и узкой резки металла применяются плазменные и лазерные резаки. Плазменный резак использует плазменную дугу, которая нагревает и расплавляет металл, а затем струя газа с высокой скоростью сдувает расплавленный металл. Лазерный резак, в свою очередь, использует узкий лазерный луч для точной резки металла. Эти способы резки идеально подходят для выполнения сложных и точных контуров на металлических деталях.

Кроме того, существуют также ручные инструменты для резки металла, например, ручная гильотина. Гильотина - это приспособление, состоящее из ножа и платформы, на которую устанавливается металл. Ручное давление на рычаг позволяет совершить резку металла. Гильотины бывают разных размеров и мощностей, и их выбирают в зависимости от требуемой толщины и типа резки. Кроме гильотины, существуют также другие ручные инструменты, например, плоскогубцы и переходники, которые позволяют срезать металл тонкой и средней толщины на небольшие детали.

Итак, резка металла - важный этап при обработке металлических изделий. Используя различные способы и приспособления, можно достичь высокой точности и качества резки металла, что позволит создавать металлические изделия различной формы и размера.

Сварка металлов: различные методы и оборудование

Сварка является одним из важнейших процессов при обработке металлов. Она позволяет соединять различные металлические детали и создавать прочные конструкции. Существует несколько методов сварки, каждый из которых имеет свои особенности и область применения.

Дуговая сварка - один из самых распространенных методов сварки. Она основана на создании электрической дуги между электродом и обрабатываемой поверхностью. Дуга нагревает и плавит металл, после чего создается прочное соединение. Для дуговой сварки используется сварочный аппарат, который генерирует электричество и поддерживает стабильность дуги.

Газовая сварка - метод сварки, основанный на использовании газового пламени для нагревания металла. Газовая сварка позволяет соединять различные металлы, включая алюминий, медь и нержавеющую сталь. Для газовой сварки используются газовые форсунки и редукторы, которые обеспечивают подачу горючего газа и кислорода для создания пламени необходимой температуры.

Термитная сварка - метод сварки, основанный на использовании термитной реакции. При термитной сварке создается высокотемпературный реакционный металл, который используется для соединения металлических деталей. Этот метод обладает высокой прочностью соединений и широко применяется в железнодорожной отрасли для сварки рельсов. Для термитной сварки необходимы специальные термитные миксеры и инструменты.

Лазерная сварка - современный метод сварки, основанный на использовании лазерного луча. Лазерная сварка обладает высокой точностью и возможностью сварки тонких деталей. Лазерный луч нагревает металл до очень высокой температуры, что позволяет создавать прочные сварные соединения. Для лазерной сварки используются специальные лазерные сварочные аппараты и оптические системы для фокусировки луча.

Выбор метода сварки зависит от требований к прочности соединения, типа металла, толщины и формы обрабатываемых деталей. Каждый из методов сварки имеет свои преимущества и ограничения, поэтому важно правильно подобрать метод и оборудование для достижения оптимальных результатов.

Обработка поверхности металлов: шлифование и полировка

Обработка поверхности металлов – важный этап в процессе производства изделий из металла. Одним из наиболее распространенных методов обработки поверхности является шлифование, которое позволяет удалить неровности и дефекты, а также придать изделию гладкую и равномерную поверхность.

Шлифование выполняется с помощью специальных инструментов – шлифовальных кругов или шлифовальных шкурок, которые насаживаются на шлифовальные станки. В процессе шлифования металлическую поверхность обрабатывают специальными абразивными материалами, которые постепенно удаляют верхний слой металла.

Полировка – это дополнительный этап обработки поверхности, который выполняется после шлифования. Она позволяет придать поверхности металла высокий блеск и зеркальную гладкость. Для полировки используются специальные полировальные материалы, такие как полировальные пасты или полировальные резинки. В процессе полировки металлическую поверхность обрабатывают трением, что позволяет удалить оставшиеся микронеровности и придать поверхности зеркальную гладкость.

Обработка поверхности металлов шлифованием и полировкой выполняется для того, чтобы придать изделиям из металла высокое качество и эстетическое привлекательность. Шлифование и полировка – это сложные и трудоемкие процессы, требующие профессиональных навыков и специализированного оборудования. Однако, при правильной обработке поверхности, можно получить изделие, которое будет выглядеть привлекательно и сохранит свой первоначальный вид на протяжении длительного времени.

Химическая обработка металлов: покрытия и защитные слои

Химическая обработка металлов является важным этапом в процессе их обработки и применяется для создания покрытий и защитных слоев на металлических изделиях. Эти покрытия имеют различные функции, такие как защита от коррозии, повышение твердости и износостойкости, улучшение эстетических свойств и др.

Одним из способов химической обработки металлов является гальваническое покрытие. Оно основано на применении электролитических процессов, в результате которых на поверхности металла образуются тонкие защитные слои других металлов. Гальваническое покрытие может быть использовано для создания декоративных покрытий, а также для улучшения адгезии красок и лаков.

Другим способом химической обработки металлов является нанесение химических покрытий. Этот процесс основан на химических реакциях между поверхностными слоями металла и реагентами. Результатом такой реакции является образование тонкого покрытия на поверхности металла. Такие покрытия обладают хорошей адгезией и могут быть использованы для защиты металла от коррозии, а также для улучшения электропроводности и теплопроводности.

Важным аспектом химической обработки металлов является выбор правильных реагентов и условий для обработки. Каждый металл требует своего особого подхода, так как реакции могут различаться в зависимости от химической структуры и состава металла. Поэтому перед химической обработкой необходимо провести тщательное анализирование и испытания, чтобы определить оптимальные параметры обработки.

В заключение, химическая обработка металлов является эффективным способом создания покрытий и защитных слоев на металлических изделиях. Она позволяет улучшить их функциональные свойства, а также придать им эстетическую привлекательность. Однако важно помнить, что правильный выбор реагентов и оптимальных условий обработки играет решающую роль в получении качественного результата.

Термическая обработка металлов: закалка и отжиг

Термическая обработка металлов - это процесс изменения структуры и свойств металла путем нагрева и последующего охлаждения. Одним из наиболее распространенных методов термической обработки являются закалка и отжиг.

Закалка - это процесс, в результате которого металл приобретает повышенную твердость и прочность. Он заключается в нагреве металла до определенной температуры, после чего следует быстрое охлаждение в специальных средах, таких как масло или вода. Это приводит к превращению структуры металла и получению мартенситной структуры, которая обладает высокой твердостью.

Отжиг - это процесс, обратный закалке. Он заключается в нагреве металла до определенной температуры, после чего следует медленное охлаждение. Отжиг позволяет смягчить металл и улучшить его пластичность, а также снизить внутреннее напряжение. Отжиг может проводиться в различных условиях, включая различные температуры и времена нагрева и охлаждения.

Закалка и отжиг являются важными методами термической обработки металлов, которые позволяют достичь определенных свойств и характеристик металла. Используя эти методы, можно контролировать твердость, прочность и пластичность металла, что делает его более подходящим для конкретных применений и условий эксплуатации.

Изготовление деталей из металла на станках: основные методы

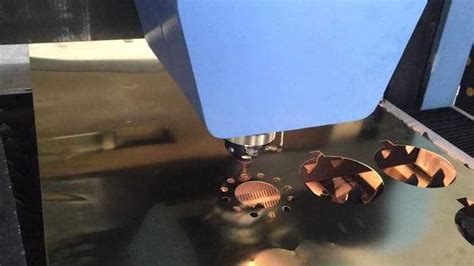

Изготовление деталей из металла на станках является одним из основных процессов в металлообработке. Станки позволяют выполнять различные операции, включая резку, сверление, фрезерование, токарную обработку и другие операции, необходимые для создания деталей с нужными размерами и формой.

В процессе изготовления деталей из металла на станках применяются различные методы обработки. Один из основных методов - сверление. Сверлильные станки позволяют создавать отверстия разных диаметров и глубины в металлических заготовках. Для сверления используются специальные сверла, которые наносят вращательное движение на заготовку, создавая отверстие.

Еще одним важным методом изготовления деталей из металла является фрезерование. Фрезерные станки позволяют создавать прямые и криволинейные пазы, гравировать, фаскировать и выполнять другие операции. Фрезерование основано на вращении фрезы, которая срезает материал с поверхности заготовки.

Также в процессе изготовления деталей из металла на станках используется токарная обработка. Токарные станки позволяют создавать детали с круглым профилем, такие как валы, втулки, резьбовые шпиндели и др. Во время токарной обработки заготовка закрепляется на станине, а режущий инструмент (нож) с помощью вращения вокруг своей оси удаляет материал и придает заготовке нужную форму.

Кроме того, в процессе изготовления деталей из металла на станках применяются и другие методы, такие как гибка, шлифовка, резка, сварка, электродуговая обработка и др. Каждый метод имеет свои особенности и применяется в зависимости от требований по размерам, форме и качеству детали.

Литье металлов: особенности и технологии

Литье металлов – это один из основных способов обработки металла, который позволяет получать детали сложной формы. В процессе литья металла металлическая плавкая масса заливается в специальные формы, где она затвердевает и принимает требуемую форму и размеры изделия. Для этого применяется широкий спектр технологий и методов.

Одной из особенностей литья металлов является возможность получения деталей высокой сложности, которые было бы трудно или невозможно изготовить другими способами. Это позволяет создавать уникальные изделия, а также экономить ресурсы и снижать стоимость производства.

Основными технологиями литья металлов являются гравитационное, давлением и вакуумное литье. При гравитационном литье металл подается в форму с помощью собственного веса или с помощью вращения формы. Давлением литье осуществляется с применением сжатого воздуха или газа, что позволяет получить детали с более высокой точностью и плотностью. Вакуумное литье, в свою очередь, позволяет изготовлять детали без дефектов и пустот благодаря созданию вакуума в форме.

Для каждого конкретного случая выбирается наиболее подходящая технология литья металлов, учитывая требования к изделию и его особенности. При этом важно учитывать характеристики металла, его плавкость, вязкость и другие параметры, которые определяют выбор оптимальной технологии.

Вопрос-ответ

Какие существуют способы обработки металлов?

Существует несколько способов обработки металлов, включая механическую обработку (токарную, фрезерную, шлифовальную), термическую обработку (нагревание, охлаждение), химическую обработку (гальваническое покрытие, химическое травление) и электрохимическую обработку (электрошпроеобразование, электролитическая полировка).

Какой способ обработки металлов лучше всего выбрать?

Выбор способа обработки металлов зависит от конкретной задачи, требований к качеству и точности обработки, а также от доступных ресурсов и оборудования. Например, для получения сложной формы детали может быть предпочтительна механическая обработка, а для улучшения прочности и стойкости к коррозии - термическая обработка. Как правило, оптимальный выбор способа обработки металлов осуществляется инженером или специалистом по производству с учетом всех этих факторов.

Как происходит механическая обработка металлов?

Механическая обработка металлов включает различные операции, такие как токарная обработка, фрезерование, шлифование и сверление. В токарной обработке металлической детали придают нужную форму, вращая ее и обрабатывая режущим инструментом. Фрезерование позволяет создавать пазы, канавки и другие сложные поверхности. Шлифование используется для достижения высокой точности, а сверление - для создания отверстий. Обычно механическая обработка металлов проводится с использованием специального оборудования, такого как токарные станки, фрезерные станки, шлифовальные станки и сверлильные станки.