Обработка металлов резанием является одной из основных и наиболее широко применяемых технологий в металлообработке. Она позволяет получать детали и изделия с заданными геометрическими параметрами и повышенной точностью.

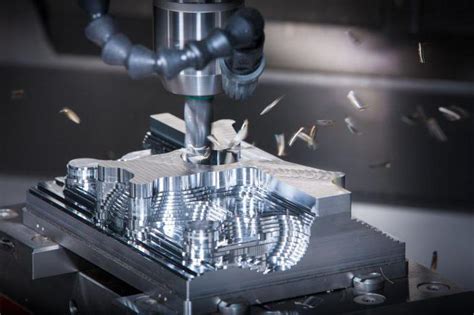

Основной принцип обработки металлов резанием основан на использовании инструмента для удаления металлических частиц из заготовки. В качестве инструмента могут использоваться различные режущие элементы, такие как сверла, фрезы, резцы и др. Они проникают в материал и удаляют металл под действием определенных сил и вращений.

При обработке металлов резанием необходимо учитывать множество факторов, влияющих на процесс и качество изделия. К таким факторам относятся скорость резания, подача инструмента, материал заготовки, жесткость инструмента и др. Все эти факторы должны быть правильно настроены и учтены для достижения желаемого результата.

Важным аспектом обработки металлов резанием является выбор оптимальных параметров резания, которые обеспечат оптимальное соотношение между производительностью, качеством обработки и стойкостью инструмента. Правильный выбор параметров резания существенно влияет на процесс и результат обработки металла.

Поэтому обработка металлов резанием требует глубоких знаний и опыта, а также применения современных технологий и методов, чтобы обеспечить эффективность и качество процесса обработки.

Что такое обработка металлов резанием и какие основы она имеет?

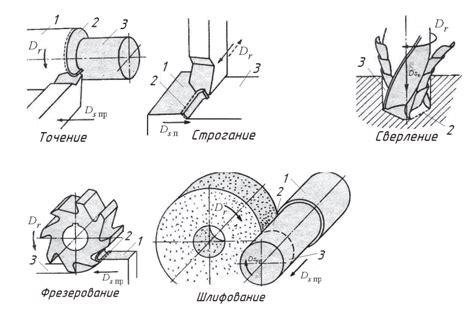

Обработка металлов резанием - это процесс удаления металла путем применения режущего инструмента. Этот метод используется для создания деталей и изделий из металла с заданными размерами и формами. Обработка металлов резанием является одной из основных технологий в металлообработке и включает в себя множество операций, например, фрезерование, токарную обработку и сверление.

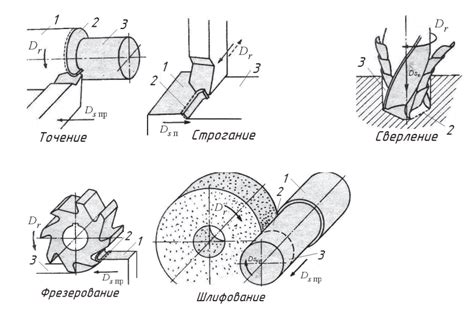

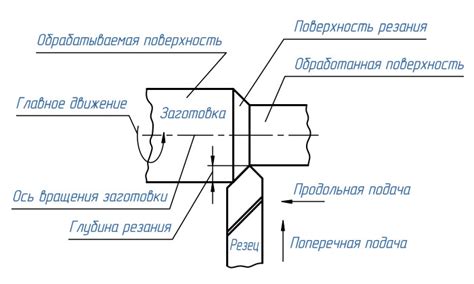

Основы обработки металлов резанием основываются на знании физических и механических свойств металлов, а также на понимании процесса резания. При обработке металла режущий инструмент воздействует на поверхность металла и производит срезание материала. Основными параметрами, которые нужно учитывать при обработке металлов резанием, являются скорость резания, подача и глубина резания.

Скорость резания определяет скорость перемещения режущего инструмента относительно поверхности металла. От выбранной скорости резания зависит производительность процесса и качество получаемой детали.

Подача - это скорость продвижения режущего инструмента вдоль поверхности металла. Выбор подачи зависит от свойств материала и требуемого качества обработки.

Глубина резания определяет толщину слоя металла, который будет удален режущим инструментом за один проход.

Обработка металлов резанием является одним из основных методов металлообработки и требует знания основных принципов резания, свойств металлов и умения работать с режущим инструментом.

Принципы обработки металлов резанием

Обработка металлов резанием – это технологический процесс, основанный на удалении изделий или заготовок относительно малых слоев материала с помощью режущего инструмента. Качество и производительность обработки зависит от нескольких принципов, которые неизменно применяются в данной технологии.

Первый принцип заключается в выборе подходящего инструмента для обработки металлообрабатываемого материала. Инструмент должен быть достаточно прочным, чтобы выдерживать высокие нагрузки и обеспечивать качественное резание.

Второй принцип состоит в настройке режущей системы. Она должна быть правильно отрегулирована для достижения оптимального контакта и снятия максимального слоя материала с каждого прохода инструмента.

Третий принцип – правильный выбор скорости резания. Скорость резания должна быть оптимальной, чтобы обеспечить необходимую производительность и при этом избежать износа инструмента или повреждения заготовки.

Четвертый принцип – правильная подача инструмента. Подача должна быть настроена таким образом, чтобы достичь оптимального соотношения между скоростью резания и глубиной пропитки инструмента в материале.

Пятый принцип – контроль размеров и формы изделий. Для обеспечения требуемой точности размеров и формы обработанных изделий необходимо внимательно контролировать процесс резания и при необходимости корректировать его параметры.

Все вышеперечисленные принципы должны быть соблюдены для успешной обработки металлов резанием. Необходимо также учитывать особенности каждого конкретного материала и инструмента, чтобы достичь наилучших результатов и предотвратить возможные повреждения обрабатываемых деталей.

Виды режущего инструмента для обработки металлов

Для обработки металлов существует разнообразный режущий инструмент, который позволяет получить необходимую форму и размер деталей. Вот некоторые из основных видов режущего инструмента:

- Фрезы - это инструменты с вращающимся рабочим элементом, обычно имеющим форму цилиндра с зубьями. Фрезы применяются для создания пазов, нарезания резьбы, выполнения канавок и других операций.

- Сверла - это инструменты с коническим или цилиндрическим рабочим элементом, предназначенные для сверления отверстий в металле. Сверла могут быть ручными или станковыми.

- Токарные ножи - это инструменты, которые используются на токарных станках для обработки вращающихся деталей. Токарные ножи имеют различную форму и предназначены для резания и формирования поверхностей деталей.

- Ножницы - это инструменты для резания металлического листа или проволоки. Они могут быть ручными или электрическими и позволяют получить прямое или криволинейное сечение.

- Напильники - это инструменты для ручного распиливания металла. Напильники имеют зубчатую поверхность и используются для удаления материала и получения нужной формы деталей.

Кроме перечисленных инструментов, существуют еще приспособления для обработки металлов, такие как ножовки, пильные диски, алмазные круги и другие. Выбор режущего инструмента зависит от типа обработки, материала и требований к готовой детали.

Выбор правильного инструмента для металлообработки

Один из ключевых факторов успешной металлообработки - это выбор правильного инструмента. Каждое металлическое изделие имеет свои особенности, поэтому необходимо учитывать условия работы, тип металла и требования к качеству обработки.

Первым шагом при выборе инструмента для резки, сверления или фрезерования металла следует определиться с материалом, который будет обрабатываться. Разные металлы требуют разного типа инструментов и наполнителей. Например, для резки алюминия можно использовать специальные карбидные пильные диски или фрезы с насечкой, в то время как для нержавеющей стали необходимо выбирать алмазные диски или фрезы.

Важной характеристикой инструмента является его качество и прочность. Металлообрабатывающий инструмент должен быть изготовлен из высококачественных материалов, чтобы обеспечить долгий срок службы и высокую производительность. Особенно важно обратить внимание на режущие кромки - они должны быть острыми и прочными, чтобы обеспечить точную и чистую обработку металла.

Также необходимо учитывать требования к размерам и форме обрабатываемых деталей. Например, для обработки мелких деталей удобно использовать миниатюрные инструменты, такие как микрофрезы или дрели с малым диаметром сверла. Для обработки больших деталей могут потребоваться более крупные инструменты, такие как большие сверлильные станки или фрезерные станки.

Инструменты для металлообработки также могут быть специализированными для выполнения определенных операций. Например, есть отдельные инструменты для нарезки резьбы, зенкования отверстий или точения поверхности. Правильный выбор специализированного инструмента поможет значительно повысить качество и эффективность обработки металла.

В итоге, правильный выбор инструмента для металлообработки является важным условием для достижения качественного результата. Необходимо учитывать тип металла, требования к качеству, характеристики инструмента и особенности выполняемых операций. Следуя этим рекомендациям, можно обеспечить эффективную и точную обработку металла, без повреждений и потери времени.

Технологические операции при обработке металлов резанием

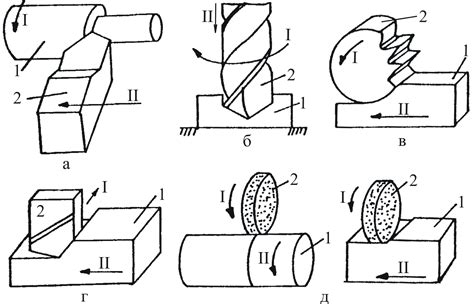

Обработка металлов резанием – важная и неотъемлемая часть производственного процесса в металлообрабатывающей промышленности. Для успешной обработки металлов применяются различные технологические операции, которые позволяют получить нужные размеры и форму изделия с требуемыми качественными характеристиками.

Одной из главных технологических операций при обработке металлов резанием является резка. Резка металла выполняется с помощью различных инструментов – пил, ножниц, ленточных и дисковых пил, фрез и т.д. Важно правильно выбрать инструмент и установить его на станке, а также учесть особенности материала и требования к конечному изделию.

Для обработки металлов резанием используются также операции сверления и фрезерования. Сверление применяется для создания отверстий в металлических деталях, а фрезерование – для создания пазов, пазов, желобов и других сложных форм. При сверлении и фрезеровании необходимо соблюдать правильные параметры резания, такие как скорость резания, подачу инструмента и его охлаждение.

Еще одной важной технологической операцией при обработке металлов резанием является точение. Точение применяется для создания резьбовых соединений, цилиндрических поверхностей и других элементов с поверхностями вращения. При точении необходимо учесть геометрические параметры резца, скорость резания и подачу, а также соблюдать строгое соответствие размеру и форме детали.

Основные параметры при резании металлов

При резании металлов необходимо учитывать ряд основных параметров, которые влияют на качество и результативность процесса.

Скорость резания – один из важных параметров, определяющий продуктивность и износ инструмента. Скорость резания зависит от свойств металла, инструмента, геометрии режущей кромки и режима обработки.

Подача – скорость перемещения режущего инструмента или обрабатываемой заготовки в направлении осевой линии резания. Правильно подобранная подача позволяет достичь оптимального баланса между производительностью и качеством обработки.

Глубина резания – расстояние, на которое инструмент входит в материал при выполнении резания. Правильно выбранная глубина резания позволяет достичь необходимой точности и поверхностной шероховатости обработанной детали.

Угол резания – угол между линией резания и нормалью к обрабатываемой поверхности. Подбор правильного угла резания позволяет достичь оптимальной производительности, снизить подпружинивание и повысить качество обработки.

Инструментальные материалы и покрытия – выбор инструментального материала и покрытия влияет на прочность, износостойкость и термоустойчивость инструмента, что является важным фактором при обработке металлов.

В целом, правильный подбор и установка параметров резания позволяют достичь оптимальных результатов обработки металлов и повышения эффективности процесса.

Важные факторы, влияющие на качество обработки металлов

Обработка металлов резанием является процессом, влияние которого на качество изделия определяется несколькими факторами. Наиболее значимыми из них являются следующие:

- Выбор инструмента: правильный выбор инструмента играет важную роль в качестве обработки металла. Форма, материал и состояние инструмента должны быть оптимальными для конкретной задачи.

- Скорость резания: оптимальная скорость резания является ключевым фактором при обработке металлов. Слишком низкая скорость может привести к излишнему нагреву, а слишком высокая - к повреждению инструмента и низкому качеству поверхности.

- Подача инструмента: правильная подача инструмента позволяет достичь оптимальной производительности и качества обработки. Она должна быть регулируемой и учитывать такие факторы, как материал обрабатываемого металла и требуемая глубина обработки.

- Охлаждение: правильное охлаждение инструмента и рабочей поверхности металла влияет на его качество. Охлаждающая жидкость должна быть подана в достаточном объеме, чтобы предотвратить перегрев и увеличить срок службы инструмента.

- Использование смазок или смазочных материалов: смазочные материалы могут улучшить качество обработки металлов, снизить трение и износ инструмента, а также снизить риск повреждения обрабатываемого металла.

- Направление силы резания: правильное направление силы резания важно для обеспечения оптимального контроля и качества обработки металлов.

Все эти факторы взаимосвязаны и должны быть учтены при обработке металлов резанием. Их оптимальное сочетание и регулировка позволяют достичь высокого качества обработки и повысить эффективность процесса.

Особенности обработки различных типов металлов

Сталь:

Сталь является одним из самых распространенных металлов, который используется в различных отраслях промышленности. При обработке стали необходимо учесть ее свойства, такие как твердость, прочность и способность к обработке. Некоторые виды стали, такие как нержавеющая сталь и инструментальные стали, требуют особого подхода при обработке.

Алюминий:

Алюминий обладает легкостью, высокой теплопроводностью и отличной коррозионной стойкостью. Однако, алюминий также отличается низкой твердостью и может образовывать склонные к засорению стружки. При обработке алюминия необходимо использовать специальные режимы резания и инструменты, чтобы обеспечить высокую производительность и качество поверхности.

Медь:

Медь является отличным электропроводником и имеет высокую теплопроводность. Однако, медь обладает низкой твердостью и склонностью к склеиванию на режущей кромке инструмента. При обработке меди необходимо использовать специальные режимы резания и высококачественные режущие инструменты, чтобы избежать образования сколов и повреждений поверхности.

Титан:

Титан является легким и прочным металлом, который широко применяется в аэрокосмической и медицинской отраслях. Однако, титан обладает высокой трудностью обработки из-за его низкой теплопроводности и склонности к склеиванию. Обработка титана требует использования специальных режимов резания и высококачественных инструментов, чтобы обеспечить эффективность и качество обработки.

Сплавы:

Сплавы представляют собой комбинации различных металлов с целью достижения определенных свойств. При обработке сплавов необходимо учитывать их состав, твердость и свойства, чтобы выбрать оптимальные режимы резания и подходящие инструменты. Обработка сплавов требует точности и внимательности, так как различные металлы в сплаве могут иметь разные особенности обработки.

Трудности и проблемы при обработке металлов резанием

Обработка металлов резанием является сложным и требует от работников специальных навыков и знаний. Одной из главных трудностей является выбор оптимального инструмента и режимов резания для каждого конкретного металла. Различные металлы имеют разные свойства, такие как твёрдость, пластичность и механическую прочность, и могут требовать особого подхода при обработке.

Еще одной проблемой при обработке металлов резанием является высокая температура, которая возникает в зоне резания. При высоких скоростях резания и больших зубьях инструмента может возникнуть перегрев материала, что может привести к деформации, перекаливанию и даже потере прочности металла. Поэтому важно контролировать скорость резания и подачу охлаждающей жидкости.

Еще одной сложностью при обработке металлов резанием является формирование стружки. Различные свойства металла и инструмента могут привести к возникновению стружки с различными характеристиками: узкой или широкой, скрученной или спиральной, длинной или короткой. Некорректное формирование стружки может привести к травмам, повреждению инструмента и низкому качеству обработки.

Кроме того, при обработке тонкостенных деталей возникают дополнительные трудности. Такие детали могут быть очень чувствительны к вибрациям и перегрузкам, поэтому важно правильно выбирать инструмент и контролировать силы нарезания. Неконтролируемые вибрации и перегрузки могут привести к деформации и порче детали, а также ухудшить точность и качество обработки.

Вопрос-ответ

Какие основные принципы обработки металлов резанием?

Основными принципами обработки металлов резанием являются: выбор правильного инструмента, определение режимов резания, контроль параметров процесса резания, соблюдение правил безопасности.

Какие инструменты используются для обработки металлов резанием?

Для обработки металлов резанием применяются различные инструменты, включая сверла, фрезы, резцы, резцедержатели, токарные ножи и т. д. Выбор инструмента зависит от типа металла, вида операции и требуемой точности