Технология резания металлов является одной из основных областей металлообработки. Она позволяет получать различные детали и изделия из металлических материалов с заданными размерами и формами. Резание металлов является неотъемлемой частью процесса производства многих промышленных изделий, от автомобильных деталей до металлических конструкций.

Одной из основных технологий резания металлов является станочная обработка. Она включает в себя использование различных станков и инструментов для обработки металлических заготовок. Станки могут быть как ручными, так и автоматическими, и применяются в зависимости от типа обрабатываемого материала, его толщины и сложности обрабатываемой детали.

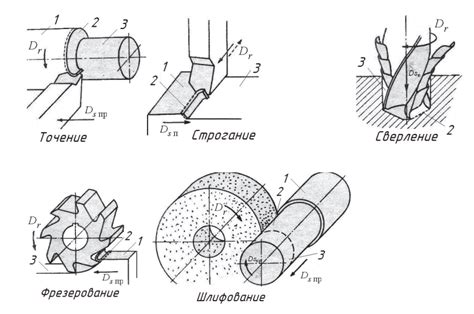

В процессе резания металлов используются различные инструменты, такие как сверла, фрезы, токарные ножи и пильные полотна. Они обладают разными формами и размерами и позволяют выполнять различные операции резания - сверление, фрезерование, точение, пиление и т.д. Важно правильно подобрать инструмент, учитывая материал и требуемую точность обработки.

Технология резания металлов требует от оператора знания и опыта. Он должен уметь правильно выбрать инструмент, установить его на станке и выполнить операцию резания с необходимыми параметрами - скоростью, подачей, глубиной реза. Нередко приходится применять специальные режимы резания, такие как охлаждение или смазка, чтобы обеспечить более качественную обработку и повысить срок службы инструмента.

Технология резания металлов является сложным процессом, требующим соблюдения ряда правил и регулировок. Качество и точность получаемой детали напрямую зависят от правильно выбранной и настроенной технологии резания. Важными факторами являются также качество материала, состояние инструмента и уровень подготовки оператора.

Виды технологий резания металлов

Резание металлов – это процесс удаления материала из заготовки с помощью режущего инструмента. В зависимости от целей и требований, существует несколько основных видов технологий резания металлов.

Первый вид технологий – это механическое резание. Оно осуществляется с помощью инструментов, снабженных режущими элементами, такими как ножи, сверла или фрезы. Механическое резание может быть использовано для выполнения различных операций, таких как сверление отверстий, нарезка резьбы или фрезерование поверхности.

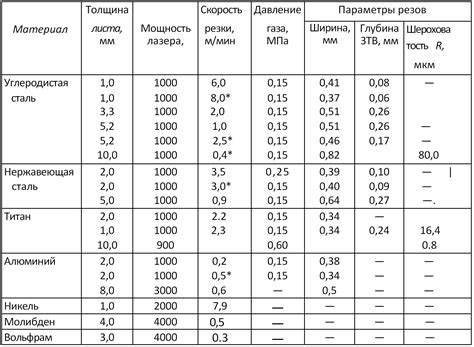

Второй вид технологий – это тепловое резание. Оно основано на применении высоких температур для разрушения связей между атомами металла. Тепловое резание может быть выполнено с помощью плазменной резки, лазерного резания или газового резания. Эти методы позволяют получить высокую точность и качество резки.

Третий вид технологий – это электроэрозионная обработка. Она основана на использовании разрядов электрического тока для удаления материала из заготовки. Процесс электроэрозионной обработки может быть использован для резки сложных форм, твердых сплавов и других материалов, которые трудно поддаются обработке механическим способом.

В зависимости от задачи, выбираются подходящие виды технологий резания металлов. Каждый из них имеет свои преимущества и ограничения, поэтому важно правильно подобрать метод резки для определенного материала и требований к изделию.

Отличия технологии резания металлов и других материалов

Технология резания металлов отличается от резания других материалов во многих аспектах. Одно из ключевых отличий заключается в том, что металлы являются твердыми и прочными материалами, что требует применения специализированных инструментов и техник резания.

Для резания металлов часто используются специальные режущие инструменты, такие как твердосплавные фрезы, сверла и фрезерные станки. Эти инструменты обладают высокой твердостью и износостойкостью, что позволяет им эффективно обрабатывать твердые материалы, такие как сталь и алюминий.

Еще одним отличием технологии резания металлов является необходимость применения охлаждающих средств, таких как смазки или охлаждающие жидкости. Это связано с тем, что при резании металлов происходит значительное поглощение тепла, что может привести к перегреву инструмента и деформации обрабатываемой детали. Использование охлаждающих средств позволяет снизить температуру и предотвратить эти негативные последствия.

Кроме того, важным отличием технологии резания металлов является возможность обрабатывать материалы с высокой плотностью и тугоплавкостью. Металлы имеют высокую плотность, что требует применения большой силы и энергии для их резания. Также многие металлы обладают высокой температурой плавления, что требует применения высоких скоростей резания и специальных методов охлаждения для предотвращения накопления тепла.

В целом, технология резания металлов отличается от резания других материалов своей сложностью и требует специализированного инструмента, охлаждающих средств и высокой энергии для обработки твердых и прочных материалов. Это делает резание металлов более сложным и требующим определенных навыков и опыта от оператора.

Технологические параметры резания металлов

Резание металлов – важнейший процесс в металлообработке, который требует определенных технологических параметров для достижения высокого качества обработки и долговечности режущего инструмента.

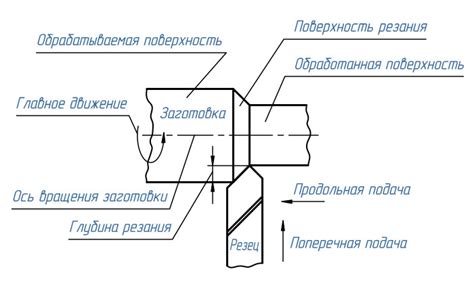

Одним из основных технологических параметров резания металлов является скорость резания. На скорость резания влияют различные факторы, такие как материал обрабатываемого металла, жесткость и крепление заготовки, а также тип используемого режущего инструмента. Правильно подобранная скорость резания позволяет достичь оптимального соотношения между производительностью и качеством обработки.

Величина подачи является еще одним важным параметром резания металлов. Подача определяет скорость перемещения режущего инструмента относительно обрабатываемой поверхности. Правильно выбранная подача обеспечивает необходимую продуктивность и качество обработки металла.

Особое внимание также следует уделить глубине резания – параметру, определяющему глубину проникновения режущего инструмента в металл. Слишком малая глубина резания может привести к низкой эффективности обработки, а слишком большая – к износу режущего инструмента и ухудшению качества поверхности.

Помимо указанных параметров, при резании металлов необходимо учитывать еще ряд факторов, таких как смазочно-охлаждающая жидкость, угол остроты режущей кромки инструмента, состояние режущего инструмента и другие. Правильная настройка всех параметров резания металлов позволяет достичь оптимальных результатов и повысить эффективность процесса обработки.

Преимущества и недостатки технологии резания металлов

Металлообрабатывающая отрасль представляет собой важную составляющую промышленности, в которой особое значение имеет технология резания металлов. Эта технология имеет свои преимущества и недостатки, которые важно учитывать при выборе метода резания и обработки металлов.

Одним из главных преимуществ технологии резания металлов является возможность получения высокой точности и качества отрезаемых деталей. С помощью специальных инструментов и оборудования можно выполнить резку металла с высокой степенью точности и повторяемости, что особенно важно для производства сложных и малогабаритных деталей.

Еще одним преимуществом технологии резания металлов является возможность обработки различных видов металлов, включая сталь, алюминий, медь и другие. Разные металлы требуют применения разных методов и инструментов для резки, но современные технологии позволяют эффективно обрабатывать широкий спектр материалов.

Однако технология резания металлов также имеет некоторые недостатки. Один из них – это высокая стоимость оборудования и инструментов, необходимых для резки металла. Специализированное оборудование и высококачественные инструменты требуют значительных вложений, что может стать преградой для небольших предприятий и индивидуальных мастеров.

Еще одним недостатком технологии резания металлов является потеря материала в процессе резки. Даже при использовании максимально точного и эффективного оборудования, невозможно избежать потери части материала в виде стружки и отходов. Это может оказать влияние на экономичность и эффективность процесса резки металлов.

В целом, технология резания металлов является важным компонентом металлообрабатывающей отрасли и имеет свои преимущества и недостатки. Однако современные разработки и инновационные подходы позволяют сократить недостатки и повысить эффективность этой технологии, что делает ее все более востребованной в производстве металлических изделий.

Влияние технологии резания металлов на качество обработки

Технология резания металлов – один из основных процессов в металлообработке, который в значительной степени влияет на качество обработки материала. Правильный выбор технологии резания позволяет достичь высокой точности и качества обработки, а неправильный выбор может привести к дефектам и потере прочности детали.

Одним из факторов, влияющих на качество обработки, является выбор режимов резания. Параметры, такие как скорость резания, подача инструмента и глубина скольжения, должны быть правильно подобраны для конкретного типа материала и условий обработки. Неправильное настроение этих параметров может привести к перегреву инструмента, появлению заусенцев и поверхностных дефектов на обработанной поверхности.

Важным аспектом технологии резания является выбор инструмента. Качество и подходящая геометрия инструмента играют решающую роль в обеспечении высокой точности обработки. Анализ типа материала и условий резания позволяет определить оптимальный инструмент для максимальной эффективности и минимального износа.

Также важным фактором, влияющим на качество обработки, является смазочное вещество или охлаждающая жидкость, используемая при резании. Она помогает снизить трение между инструментом и материалом, а также увеличивает эффективность резания и продлевает срок службы инструмента. Отсутствие или недостаточное количество смазочного вещества может привести к перегреву и повреждению инструмента, а также к плохому качеству обработки.

В целом, выбор правильной технологии резания металлов и оптимальных параметров резания имеет огромное значение для обеспечения высокого качества обработки. Последовательное применение эффективных технологических решений позволяет достичь желаемых результатов с минимальными затратами и максимальной эффективностью.

Инструменты, используемые при технологии резания металлов:

1. Токарные станки: используются для обработки материала, поворота и формирования деталей. Часто используется для создания круглых форм и отверстий.

2. Фрезерные станки: служат для обработки поверхности металла с помощью режущего инструмента - фрезы. Фрезерные станки позволяют создавать разнообразные формы, резьбу и пазы на металлических деталях.

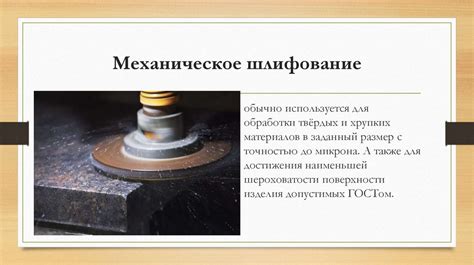

3. Шлифовальные станки: используются для получения гладкой поверхности металла и удаления излишков материала. Шлифовальные станки могут быть ручными или автоматическими.

4. Сверлильные станки: предназначены для сверления отверстий в металлических деталях различных размеров и форм. Сверлильные станки позволяют обрабатывать материалы разной твердости и диаметра.

5. Гильотины: используются для резки листового металла. Гильотины оснащены лезвием, которое проходит через материал и отрезает его по заданной линии.

6. Лазерные резки: технология, при которой резка металла осуществляется с помощью лазера. Лазерные станки позволяют создавать точные и сложные контуры, а также уменьшают шансы на искривление материала.

7. Абразивные отрезные станки: используются для резки металла с помощью абразивного диска. Абразивные отрезные станки эффективны при работе с различными металлами, включая сталь, алюминий и титан.

8. Газовая резка: метод резки металла с помощью горячего газа (обычно кислорода). Газовая резка часто используется для обработки толстых и крупных деталей, таких как стальные пластины или трубы.

Применение технологии резания металлов в разных отраслях

Технология резания металлов является неотъемлемой частью процессов производства в различных отраслях промышленности. Она используется для создания различных деталей и изделий из металла.

В автомобильной промышленности технология резания металлов применяется для изготовления кузовных деталей, двигателей, тормозных систем и других компонентов автомобилей. Точность и качество резки металла играют важную роль в процессе производства автомобилей.

В машиностроительной отрасли технология резания металлов применяется для изготовления механизмов и деталей различных машин и оборудования. Она позволяет создавать сложные формы и контуры металлических деталей, обеспечивая высокую точность и надежность конечных изделий.

В судостроительной отрасли технология резания металлов применяется для создания корпусов судов, мостовых кранов, мачт и других конструкций. Резка металла позволяет работать с большими площадями и толщинами материала, обеспечивая прочность и долговечность судовых конструкций.

В энергетической отрасли технология резания металлов используется для изготовления деталей, несущих механизмов энергетических установок, турбин, оборудования для производства электроэнергии. Резка металла позволяет создавать точные и надежные детали, обеспечивая безопасность и эффективность работы энергетических установок.

Технология резания металлов имеет широкое применение в разных отраслях промышленности, играя важную роль в процессе производства и создания различных металлических изделий и конструкций.

Перспективы развития технологии резания металлов

Технология резания металлов является одной из важнейших отраслей промышленности и имеет большое значение для металлообрабатывающего производства. В последние годы в этой области произошли значительные технологические изменения, которые затронули не только методы резки, но и использование новых материалов и применение автоматизированных систем управления.

Одной из перспективных тенденций в развитии технологии резания металлов является использование лазерных систем. Лазерные технологии позволяют осуществлять точное и быстрое резание металлов без повреждения окружающих материалов. Кроме того, они позволяют обрабатывать материалы с различной толщиной и сложной формой.

Еще одной перспективной областью развития технологии резания металлов является применение компьютерного управления процессом. Автоматизированные системы управления позволяют значительно повысить точность и качество резки, сократить время выполнения работ и уменьшить затраты на персонал.

Важным направлением будущего развития технологии резания металлов является повышение эффективности процесса резки. Это обеспечивается внедрением новых материалов для режущих инструментов, разработкой новых способов обработки поверхности металлов и оптимизацией параметров режимов резки.

В целом, развитие технологии резания металлов направлено на повышение производительности и качества процесса резки, а также на решение проблем с экологической безопасностью. Это позволит не только улучшить производственные показатели, но и уменьшить вредное воздействие на окружающую среду.

Вопрос-ответ

Какие основные технологии используются для резания металлов?

Для резания металлов используются различные технологии, в зависимости от требуемой точности и сложности задачи. Некоторые из них включают механическое резание (предполагает использование резцов, сверл, фрезерных станков), лазерное резание (основано на использовании лазерного луча для нагрева и расплавления металла), плазменное резание (происходит воздействие плазмы на металл, что приводит к его расплавлению и удалению), а также водоструйное резание (использует высокое давление воды, смешанное с абразивом, для резки металла).

Какие преимущества имеет лазерное резание металлов по сравнению с другими технологиями?

Лазерное резание металлов имеет ряд преимуществ. Во-первых, оно позволяет достичь высокой точности и качества реза. Во-вторых, лазерный луч позволяет резать сложные геометрические формы без необходимости использования специальных инструментов. В-третьих, лазерное резание металлов является неконтактным процессом, что позволяет избежать механического воздействия на обрабатываемую деталь и уменьшить вероятность повреждения ее поверхности. Кроме того, лазерное резание позволяет резать различные материалы, включая твердые сплавы и нержавеющую сталь. Наконец, лазерное резание обладает высокой скоростью и производительностью, что позволяет сократить время обработки и повысить производительность процесса.

Каков принцип водоструйного резания металлов?

Принцип водоструйного резания металлов основан на использовании высокого давления воды, смешанного с абразивом, для резки металла. Вода подается через специальную форсунку, создавая струю с высокой скоростью. Добавление абразива в струю позволяет увеличить ее энергетическую мощность, что позволяет резать металлы различной толщины и твердости. Водоструйное резание металлов имеет ряд преимуществ, таких как возможность резать материалы с высокой твердостью, минимальное влияние на структуру и свойства металла, отсутствие термического воздействия и возможность резки сложных форм.