Резание металлов - одна из основных операций в процессе их обработки. Для выполнения этой операции необходимо обладать определенными навыками и знаниями. Обучение обработке металлов резанием является важной частью профессионального образования специалистов в области машиностроения, металлообработки и других отраслей промышленности.

В процессе обучения обработке металлов резанием студенты изучают такие важные аспекты, как выбор инструмента, подготовка рабочей поверхности, правильное установление и закрепление детали, выбор оптимальных параметров резания, а также основные принципы безопасности при работе с режущим инструментом.

Одним из ключевых элементов обучения является практическая работа на специальных станках и оборудовании, где студенты получают реальные навыки работы с инструментом и возможность применить полученные знания на практике. При этом они также осваивают различные методы контроля качества обработки резанием и умение правильно интерпретировать полученные результаты.

Виды обработки металлов резанием

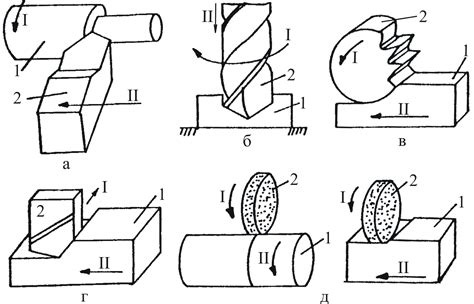

Обработка металлов резанием — это процесс удаления излишков материала с помощью специальных инструментов, таких как сверла, фрезы и токарные ножи. В зависимости от потребностей и требований процесса, существует несколько видов обработки металлов резанием.

Одним из основных видов обработки металлов резанием является сверление. Процесс сверления осуществляется с помощью сверла, которое вращается и проникает в материал, образуя отверстие нужного диаметра и глубины. Сверление позволяет создавать отверстия в металле для дальнейшего соединения деталей или для прокладки кабелей и труб.

Еще одним видом обработки металлов резанием является токарная обработка. Этот процесс выполняется на токарном станке, где металлическая заготовка закрепляется на вращающейся оси, а специальный нож срезает слой материала, создавая нужную форму детали. Токарная обработка позволяет изготавливать детали с различными формами, такие как цилиндры, конусы, шейки и другие.

Фрезерная обработка является еще одним важным видом обработки металлов резанием. В этом процессе используются фрезы, которые вращаются и перемещаются по поверхности металла, удаляя излишки материала. Фрезерная обработка позволяет создавать сложные контуры, выпуклости и вогнутости на деталях, а также получать высокую точность и повторяемость обработки.

Другие виды обработки металлов резанием включают гравировку, резку на плазменном станке, лазерную резку и термическую обработку. Каждый вид обработки имеет свои преимущества и области применения, что позволяет выбирать наиболее подходящий метод для конкретных задач.

Фрезерование металлов

Фрезерование металлов является одним из основных способов обработки металлических изделий. Оно применяется в различных отраслях промышленности, таких как машиностроение, аэрокосмическая промышленность, автомобильная промышленность и др.

Фрезерование – это процесс обработки металлов с помощью фрезы, которая представляет собой инструмент с остро заточенными режущими кромками. Фрезы бывают разных типов: цилиндрические, шарообразные, конические и др. Каждый тип фрезы предназначен для определенного вида обработки металла.

В процессе фрезерования металла фреза вращается и совершает продольное или поперечное перемещение, что позволяет ей удалить ненужные металлические слои и придать изделию нужную форму. При фрезеровании используются различные технологии, такие как плоское фрезерование, фрезерование по контуру, фрезерование на вертикальном или горизонтальном станке.

Фрезерование металлов требует от оператора высокой квалификации и точности. Для проведения процесса необходимо выбрать правильный инструмент, определить скорость и глубину резания, а также контролировать процесс, чтобы избежать ошибок и повреждений обрабатываемого изделия.

Фрезерование металлов является важным этапом в производстве различных металлических деталей и изделий. Оно обеспечивает высокую точность обработки, позволяет создавать сложные формы и повышает качество изготовленных изделий. Кроме того, фрезерование металлов позволяет сократить время производства, что делает его более эффективным и экономичным процессом.

Токарная обработка металлов

Токарная обработка металлов является одним из важнейших методов обработки деталей из металла. Она позволяет создавать изделия различных форм, способствует повышению точности и готовности деталей к последующей сборке и использованию.

Одним из главных процессов токарной обработки металлов является операция резания, которая выполняется с помощью специального режущего инструмента - токарного ножа. Он предназначен для вырезания или обточки материала с поверхности заготовки и обеспечивает высокую точность обработки.

Токарная обработка металлов широко применяется в различных отраслях промышленности, включая автомобильное производство, машиностроение, медицинское оборудование и другие. Она позволяет осуществлять производство и ремонт различных деталей и узлов, включая валы, втулки, поршни и т.д.

В токарной обработке металлов используется широкий спектр материалов - от обычных сталей до труднообрабатываемых сплавов и тугоплавких материалов. Для каждого материала необходимо подбирать оптимальные параметры обработки, такие как скорость резания, подача и глубина обработки.

Проведение токарной обработки металлов требует от работника навыков и опыта, так как процесс включает в себя не только работу с инструментом, но и настройку оборудования, выбор оптимальных режимов и контроль качества обработки. Поэтому специалисты, владеющие этими навыками, являются востребованными и востребованными на рынке труда.

Сверление металлов

Сверление металлов - один из основных видов обработки металла резанием. Процесс сверления заключается в создании отверстий в металлических деталях с помощью специального инструмента, называемого сверлом. Сверлением можно осуществлять как отверстия определенного диаметра, так и различные формы и резьбу.

Для сверления металлов используются различные типы сверл, включая спиральные, центровочные, концевые, трехгранники и другие. Каждый тип сверла имеет определенную конструкцию и форму, которая оптимизирована для конкретного вида работы. Например, спиральные сверла хорошо подходят для сверления отверстий большого диаметра, в то время как центровочные сверла используются для создания точных и мелких отверстий.

Техника сверления металлов требует аккуратности и точности. При сверлении важно поддерживать определенную скорость вращения сверла, правильно подбирать скорость подачи и использовать смазку для улучшения процесса. Ошибки при сверлении могут привести к повреждению сверла, деформации отверстия или плохому качеству детали.

Сверление металлов является неотъемлемой частью металлообработки и применяется в различных отраслях промышленности, включая автомобильное производство, машиностроение, аэрокосмическую отрасль и многие другие. Точность и качество сверленных отверстий определяют функциональность и долговечность металлических деталей и конструкций.

Термическая обработка металлов

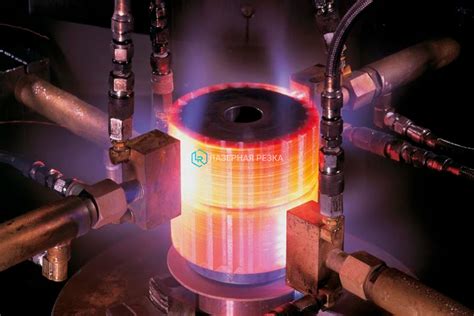

Термическая обработка металлов является важным этапом производства, позволяющим изменить структуру и свойства материала в целях достижения определенных характеристик. Она осуществляется путем нагрева и последующего охлаждения металла, что позволяет изменить его механические и физические свойства.

К основным видам термической обработки металлов относятся закалка, отпуск и нормализация. Закалка применяется для увеличения твердости и прочности металла путем его нагрева до высокой температуры, а затем резкого охлаждения. Отпуск, напротив, направлен на снижение твердости металла путем нагрева до определенной температуры и последующего медленного охлаждения. Нормализация применяется для улучшения структуры металла и устранения внутренних напряжений.

Термическая обработка металлов позволяет добиться различных характеристик, таких как твердость, прочность, устойчивость к износу и коррозии. Она применяется в различных отраслях промышленности, включая машиностроение, авиацию, металлообработку и другие.

Важно отметить, что правильная термическая обработка металлов требует точных знаний о свойствах материала, оптимальных режимах нагрева и охлаждения, а также способах контроля процесса. Неправильная обработка может привести к дефектам и ухудшению свойств металла, поэтому обучение и опыт играют важную роль в этом процессе.

Процесс обучения металлообработке

Обучение обработке металлов резанием является важной составляющей процесса профессионального развития в области металлообработки. Это процесс, который требует от студента не только теоретических знаний, но и практических навыков.

В процессе обучения студенты изучают основные методы и техники обработки металлов резанием, а также материаловедение, механику резания и инструментальное оборудование. Они изучают различные способы резания металла с помощью ручных и станочных инструментов.

Студенты проходят практические занятия, на которых они совершенствуют свои навыки в обработке металлов резанием. Они осваивают работу с различными инструментами, такими как токарные и фрезерные станки, сверлильные станки и т.д. Студенты изучают правила безопасности при работе с инструментами и при выполнении операций по обработке металла.

Одним из важных аспектов обучения металлообработке резанием является развитие у студентов умения планировать и организовывать процесс обработки, а также анализировать и исправлять ошибки. Это помогает студентам развить свои навыки в области решения практических задач и повысить свою производительность.

В заключение, процесс обучения металлообработке резанием не только развивает технические навыки и знания студентов, но и обучает их решать практические задачи в области металлообработки. Это важная составляющая их профессионального развития и подготовки к будущей работе в данной отрасли.

Выбор специализации в обработке металлов

В области обработки металлов существует множество специализаций, и правильный выбор специализации может играть ключевую роль в успехе карьеры. При выборе специализации важно учитывать свои интересы, навыки и потребности рынка труда.

Одной из наиболее востребованных специализаций в обработке металлов является сварка. Сварщику требуются хорошие навыки работы с различными видами сварочного оборудования, а также знание сварочных технологий и материалов. Специалисты в области сварки востребованы во многих отраслях промышленности, таких как автомобильное производство, строительство и судостроение.

Еще одной специализацией в обработке металлов является фрезерование. Фрезеровщики работают с фрезерными станками, которые позволяют обрабатывать металлические детали и создавать сложные геометрические формы. Специалисты в этой области должны быть внимательными к деталям и иметь хорошую математическую подготовку.

Важным направлением в обработке металлов является токарная обработка. Токари работают на токарных станках и создают различные детали, такие как втулки, оси и гайки. Они должны быть в состоянии работать с различными материалами и иметь хорошие навыки работы с инструментами.

Кроме указанных специализаций, в обработке металлов существуют и другие направления, такие как гравировка, точение, шлифовка и многие другие. Правильный выбор специализации поможет в достижении профессионального успеха и получении удовлетворения от своей работы.

Требования к обучению обработке металлов

Обучение обработке металлов резанием является важным этапом формирования квалифицированных специалистов в металлообработке. Для успешного освоения данной профессии необходимо овладеть определенными навыками и знаниями.

Знание свойств и структуры металлов: обучение должно включать изучение основных свойств металлов, таких как твердость, прочность, термическая устойчивость и др. Также необходимо изучить структуру металлов, включая зернение, структурные дефекты и фазовые превращения.

Освоение технологий и методов обработки: студенты должны научиться работать с различными инструментами, машинами и оборудованием, используемыми при обработке металлов резанием. Освоение техник точения, фрезерования, сверления и шлифования позволит им выполнять разнообразные операции обработки.

Понимание принципов резания: обучение должно включать изучение основных принципов резания, таких как скорость резания, подача и глубина резания. Студентам необходимо научиться правильно выбирать режимы резания и оптимизировать процессы обработки металлов.

Осведомленность о безопасности: при обработке металлов резанием существуют определенные опасности, связанные с работой с режущими инструментами и оборудованием. Обучение должно включать изучение мер безопасности и правил работы, чтобы предотвратить возникновение аварий и травм.

Умение читать чертежи и техническую документацию: для успешной обработки металлов резанием необходимо умение читать и понимать технические чертежи и документацию. Обучение должно включать изучение основных графических обозначений, размерных и технических требований.

В целом, обучение обработке металлов резанием требует систематического и глубокого изучения всех аспектов данной профессии, позволяющих специалисту эффективно и безопасно выполнять операции обработки металлов.

Программы и курсы обучения

Обучение обработке металлов резанием является важным этапом профессионального роста рабочих и инженеров, задействованных в металлообработке. Существует множество прогрессивных программ и курсов, предназначенных для обучения современным методам и технологиям резания металлов.

Одной из наиболее распространенных программ обучения является курс по основам резания металлов. В рамках этого курса студенты получают теоретические и практические знания о принципах резания металлов, выборе инструментов и режимов резания, а также о методах повышения производительности и качества обработки.

Кроме того, существуют программы, призванные развивать навыки работы на станках с ЧПУ. Эти курсы включают в себя изучение программирования станков с ЧПУ, настройку и контроль работы оборудования, а также оптимизацию процессов обработки. Такое обучение позволяет повысить эффективность работы и снизить количество брака.

Для профессионалов, уже имеющих определенный опыт в металлообработке, предлагаются продвинутые курсы, которые позволяют ознакомиться с последними тенденциями и инновационными подходами в области обработки металлов резанием. Эти программы обучения охватывают такие аспекты, как применение новых материалов, использование адаптивных и умных технологий, а также внедрение автоматизированных систем управления процессами.

Программы и курсы обучения являются важной составляющей успешной карьеры в области металлообработки резанием. Они предоставляют участникам возможность узнать новейшие технологии и методы, применяемые в данной отрасли, а также развивать свои навыки и компетенции для обеспечения высокой производительности и качества работы.

Вопрос-ответ

Какие материалы можно обрабатывать металлорежущими инструментами?

Металлорежущие инструменты могут использоваться для обработки различных металлических материалов, таких как сталь, чугун, алюминий, медь, титан и прочие сплавы.

Какую роль в обработке металлов резанием играет твердость инструмента?

Твердость инструмента является одним из ключевых параметров, определяющих его долговечность и качество обработки. Слишком мягкий инструмент может быстро износиться, а слишком твердый может быть ломким и неэффективным.

Какие технологии обработки металлов резанием существуют?

Существует несколько основных технологий обработки металлов резанием, таких как токарная обработка, фрезерная обработка, сверление, шлифовка и прочие. Каждая из них имеет свои особенности и применяется в зависимости от конкретной задачи и материала.

Каким образом можно повысить производительность при обработке металлов резанием?

Для повышения производительности обработки металлов резанием можно использовать различные методы и техники, такие как использование современного оборудования, оптимизация режимов резания, применение специальных смазок и охлаждающих жидкостей, а также обучение операторов новым техникам и методам работы.