Лекция 1: Основные понятия и технологии обработки металлов резанием

Введение в тему. Обработка металлов резанием является одним из основных процессов в металлообработке. В ходе лекции мы рассмотрим основные понятия этого процесса и технологии, используемые при работе с металлом.

Основные понятия. В процессе обработки металлов резанием осуществляется удаление излишков материала при помощи инструмента, оснащенного режущими элементами. Главными параметрами этого процесса являются скорость резания, подача и глубина резания.

Лекция 2: Режущий инструмент и его характеристики

Введение в тему. Режущий инструмент играет ключевую роль в процессе обработки металлов резанием. На этой лекции мы рассмотрим основные характеристики режущего инструмента и его особенности.

Основные характеристики режущего инструмента. Режущий инструмент должен обладать высокой твердостью, износостойкостью и прочностью. От этих характеристик зависит качество и эффективность процесса обработки металлов резанием. Также важно правильно подобрать геометрию и режущие кромки инструмента для конкретного вида металла и обрабатываемой детали.

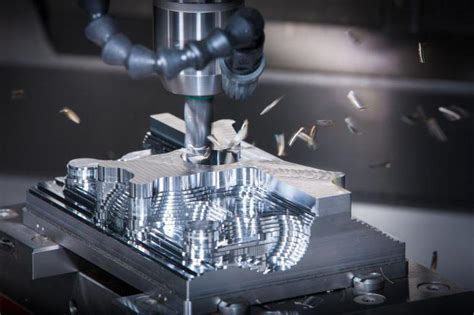

Лекция 3: Технические средства и оборудование для обработки металлов резанием

Введение в тему. Для успешной обработки металлов резанием необходимо использовать специальные технические средства и оборудование. На этой лекции мы рассмотрим основные типы оборудования и их особенности.

Оборудование для обработки металлов резанием. Это оборудование включает различные виды станков и приспособлений. Для точной и эффективной обработки металлов резанием необходимо выбрать подходящее оборудование, учитывая особенности материала и требования к конечному изделию.

Что такое обработка металлов резанием?

Обработка металлов резанием — это процесс удаления материала с помощью инструмента с острым режущим краем. Она может быть выполнена вручную или с использованием специализированных станков и станочных систем.

Главной целью обработки металлов резанием является придание заготовкам необходимой формы и размеров, а также достижение требуемой поверхностной шероховатости и точности. Для этого применяются различные виды режущих инструментов, такие как сверла, фрезы, резцы и плашки.

В процессе обработки металлов резанием происходит удаление ненужной детали металла путем совершения различных режущих движений. Однако важно учитывать, что процесс резания может вызывать повреждение инструмента и заготовки, а также приводить к нагреву и образованию стружки.

Для успешной обработки металлов резанием необходимо учитывать множество факторов, таких как свойства материала заготовки, параметры инструмента, скорость резания, подача, охлаждение и смазка. Профессионалы, занимающиеся обработкой металлов резанием, должны обладать знаниями и опытом, чтобы выбирать правильные настройки и режимы работы, чтобы обеспечить оптимальные результаты и предотвратить повреждения оборудования и заготовок.

Основные принципы резания металлов

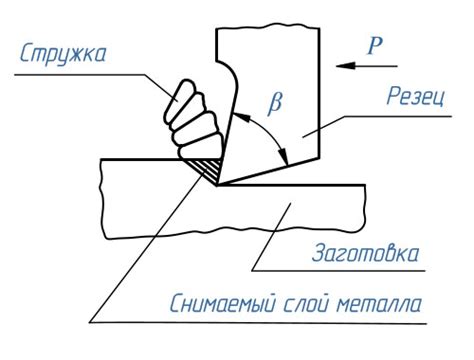

1. Процесс резания металлов

Процесс резания металлов представляет собой механическую обработку, при которой с поверхности материала удаляются частицы металла. Основная цель резания металлов - получение деталей с заданными габаритами, формой и поверхностью.

2. Основные параметры резания

Режущий инструмент и обрабатываемый материал представляют собой взаимодействующую пару. Основными параметрами резания являются скорость резания, подача инструмента и глубина резания. Эти параметры должны быть правильно подобраны, чтобы обеспечить оптимальный процесс резания и достичь требуемого результата.

3. Инструменты для резания металлов

Для резания металлов используются различные режущие инструменты: сверла, фрезы, токарные ножи, резцы и другие. В зависимости от задачи и свойств материала выбирается оптимальный тип инструмента. Точность и качество обработки металла в значительной мере зависят от состояния и остроты инструмента.

4. Тепловое воздействие

При резании металлов возникает высокая температура в зоне резания, что может привести к появлению термических деформаций и испортить качество обработки. Для предотвращения негативного воздействия температуры применяются различные охлаждающие жидкости и смазки.

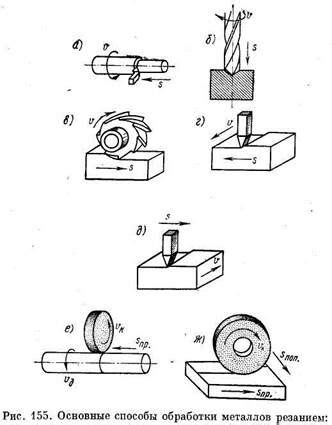

5. Виды резания металлов

Резание металлов классифицируется по различным критериям. Одним из основных критериев является направление движения инструмента относительно материала. Существуют следующие виды резания: продольное, поперечное и плановое. Каждый вид резания имеет свои особенности и применяется в зависимости от требований технологического процесса.

Типы инструментов для резания металлов

Резание металлов – это процесс удаления части материала с использованием специальных инструментов. В зависимости от типа металла, его свойств и требований к обработке, используются различные инструменты.

1. Режущие инструменты: Наиболее распространенными режущими инструментами для резания металлов являются сверла, фрезы, резцы и пильные диски. Сверла используются для сверления отверстий разных диаметров, фрезы используются для обработки поверхности и создания пазов, резцы – для точной обработки деталей, а пильные диски – для разрезания металлических листов.

2. Абразивные инструменты: Для резания металлов также применяют абразивные инструменты – шлифовальные круги, алмазные и абразивные диски. Шлифовальные круги используются для удаления излишков материала и обработки поверхности, а алмазные и абразивные диски – для резки металлических деталей с высокой точностью.

3. Режуще-абразивные инструменты: Данный тип инструментов объединяет преимущества режущих и абразивных инструментов. К ним относятся борфрезы, дисковые пилы с алмазными или карбидными напайками, а также отрезные круги. Режуще-абразивные инструменты позволяют максимально эффективно резать металлы с минимальными затратами времени и сил.

4. Специализированные инструменты: Для резания металлов также используются специализированные инструменты, которые предназначены для выполнения конкретных задач. Примерами таких инструментов являются электродиски и электроленточные пилы для резки металлических труб и профилей, режущие пластины для точной обработки деталей, а также специальные инструменты для установки и затяжки болтов.

Выбор инструмента для резания металлов зависит от множества факторов, включая тип и толщину металла, требуемую точность обработки и объем работ. Оптимальный выбор инструмента позволит достичь высокого качества и продуктивности при обработке металлических деталей.

Технологии резания металлов

Технологии резания металлов – это различные методы и способы, применяемые для обработки металлических материалов с помощью режущих инструментов. Каждый режим резания имеет свои особенности и применяется в зависимости от требований производства и свойств обрабатываемого металла.

Одним из основных методов резания металлов является фрезерование. В этом процессе применяются фрезы – инструменты с зубьями, которые вращаются и приходят в контакт с обрабатываемым материалом. Фрезерование позволяет получать различные формы и поверхности, а также выполнять множество операций, от резки до нарезки резьбы.

Другим популярным методом резания металлов является токарное обработка. При этом процессе применяется токарный станок, на котором круглый обрабатываемый предмет (заготовка) закрепляется и вращается. Режущий инструмент движется по поверхности заготовки, удаляя слой металла и придавая ему нужную форму.

Интересным способом резания металлов является лазерная резка. При этом методе лазерное излучение с высокой энергией проникает в металл и вызывает его плавление и парообразование. Точность и скорость лазерной резки позволяют создавать сложные детали и изделия без дополнительной обработки.

Технологии резания металлов постоянно развиваются, улучшаются и совершенствуются. Новые материалы и инструменты появляются для повышения производительности и качества обработки. Резание металлов является одной из основных операций в металлообработке и играет важную роль в промышленности.

Как выбрать правильную скорость резания?

Выбор правильной скорости резания является одним из ключевых факторов при обработке металлов. Это важная операция, которая влияет на качество и эффективность процесса резания.

Скорость резания зависит от нескольких факторов, таких как материал обрабатываемой детали, инструменты резания, тип оборудования и требуемые характеристики обработки.

Первым шагом при выборе скорости резания является определение материала детали. Каждый материал имеет свои уникальные свойства, такие как твердость, вязкость и структура. В зависимости от этих свойств, необходимо подобрать оптимальную скорость резания, которая гарантирует эффективное удаление материала.

Вторым фактором, влияющим на выбор скорости резания, является инструмент резания. Различные типы инструментов имеют разные характеристики, такие как геометрия режущей кромки и материал изготовления. Эти факторы определяют оптимальную скорость резания и предотвращают повреждение инструмента.

Третий фактор, который следует учесть при выборе скорости резания, это тип оборудования. Некоторые станки обеспечивают более высокую скорость резания, чем другие, и позволяют достичь лучших результатов обработки.

И, наконец, последним фактором, который следует учитывать, являются требуемые характеристики обработки. Некоторые операции требуют более высоких скоростей резания для достижения необходимого качества поверхности, в то время как другие операции могут требовать меньшей скорости резания для более точной обработки.

В целом, выбор правильной скорости резания - это комплексный процесс, который требует анализа всех вышеперечисленных факторов. Он помогает достичь оптимальных результатов обработки металлов и повышает производительность процесса.

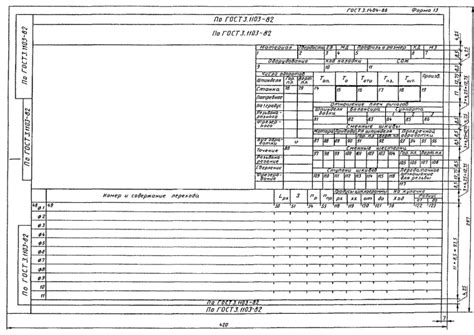

Операционная подготовка перед резанием

Операционная подготовка перед резанием – это комплекс мероприятий, направленных на обеспечение безопасности и эффективности процесса резания металлов.

Перед началом резания необходимо осуществить проверку исправности используемого оборудования и инструментов. Проверяются соответствие параметров инструмента требованиям технологического процесса, наличие повреждений на рабочих поверхностях и настройка оборудования.

Одним из важных этапов операционной подготовки является выбор и подготовка схемы резания. В зависимости от материала и типа операции, выбирается оптимальный режим и последовательность проходов резания. Критически важно определить скорость резания, подачу и глубину прохода, чтобы достичь требуемого качества поверхности и максимальной производительности.

Также важно правильно подготовить заготовку перед резанием. Она должна быть очищена от грязи, пыли и других загрязнений, что позволит избежать износа и повреждений инструмента, а также получить качественное изделие. При необходимости заготовка может быть закреплена на станке при помощи специальных приспособлений, что обеспечит стабильность процесса резания.

Основные проблемы в процессе резки металлов:

1. Износ инструментов: Резка металлов является достаточно сложным и требует применения специальных инструментов. Одной из основных проблем, с которой сталкиваются при резке металлов, является их износ. Из-за контакта с твердыми металлическими поверхностями, инструменты могут быстро тускнеть и терять свои режущие свойства. Это может привести к увеличению времени резки и снижению качества обработки.

2. Тепловое воздействие: В процессе резки металлов возникает тепловое воздействие, которое может привести к деформации деталей и изменению их свойств. Высокая температура плавления металла может вызывать появление трещин и деформацию контура резки. Кроме того, тепловое воздействие может привести к образованию окалины на поверхности резаной детали, что усложняет дальнейшую обработку.

3. Поверхностное качество: При резке металлов может возникать проблема низкого качества поверхности. Режущий инструмент может оставлять следы на поверхности, такие как царапины и насечки, что может быть неприемлемо для определенных видов продукции. Кроме того, могут возникать проблемы с плавностью и точностью контура резки, особенно при сложных формах деталей.

4. Шум и вибрация: Резка металлов может сопровождаться громким шумом и интенсивными вибрациями, что может быть не только неприятным для работников, но и вредным для их здоровья. Постоянное воздействие шума и вибрации могут привести к различным заболеваниям, включая проблемы со слухом и нервной системой. Поэтому важно применять средства индивидуальной защиты и осуществлять меры по снижению шума и вибрации в рабочем процессе.

5. Управление струевым процессом: Еще одной проблемой резки металлов является управление струевым процессом. Резка металлов может выполняться с помощью различных типов струй, таких как лазерные, плазменные или водоструйные струи. Каждый из этих типов струй имеет свои особенности и требует специальных технологий управления. Неправильное управление струевым процессом может привести к неравномерной резке, появлению бракованных деталей и потере экономической эффективности процесса.

Контроль качества резания металлов

Контроль качества резания металлов является одной из важных задач в процессе обработки. Он позволяет выявлять и устранять возможные дефекты, обеспечивая высокую точность и эффективность резания.

Один из основных методов контроля качества резания металлов - визуальный контроль. С помощью оптических приборов и микроскопов специалисты осматривают поверхность обработанной детали, обращая внимание на наличие задиров, заусенцев или других повреждений.

Для более точного контроля качества резания применяются также различные измерительные приборы. Например, измерение геометрических параметров обработанной детали с помощью микрометра или мерного штангенциркуля позволяет определить ее размеры и форму. Использование толщиномера позволяет проверить равномерность обработки на всей поверхности детали.

Важным элементом контроля качества резания является также измерение твердости материала. Для этого применяются специальные твердомеры, которые позволяют определить твердость обработанной детали. Это важно, так как неправильное резание может привести к изменению твердости материала и, как следствие, к его повышенному износу или неустойчивости в эксплуатации.

Контроль качества резания металлов является неотъемлемой частью процесса обработки и позволяет обеспечить высокую точность и надежность обработанных деталей. Правильное применение методов контроля и оперативное устранение выявленных дефектов позволяют снизить отходы и повысить производительность обработки металлов.

Вопрос-ответ

Какие основные методы обработки металлов резанием?

Основные методы обработки металлов резанием включают фрезерование, токарную обработку, сверление, шлифование и растачивание.

Какие инструменты используются при обработке металлов резанием?

При обработке металлов резанием используются различные инструменты, такие как фрезы, токарные ножи, сверла, шлифовальные круги и расточные инструменты.

Какие факторы влияют на качество обработки металлов резанием?

Качество обработки металлов резанием зависит от таких факторов, как свойства материала, скорость резания, глубина реза, состояние и точность инструмента, уровень смазки и охлаждения, а также правильность выбора режимов обработки.