Обработка металлов на токарных автоматах является важным и неотъемлемым этапом производства в металлообрабатывающей промышленности. Токарные автоматы представляют собой универсальные механизмы, предназначенные для точной обработки деталей из металла с помощью специального инструмента - резцов. Они позволяют создавать различные формы, поверхности и отверстия на металлических деталях, обеспечивая высокую точность и качество обработки.

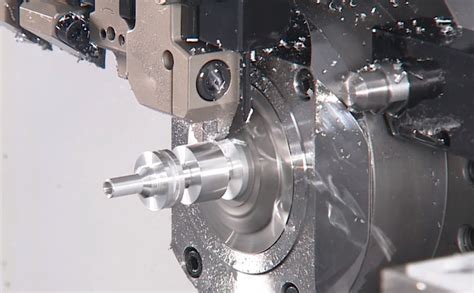

Основными принципами обработки металлов на токарных автоматах являются вращение заготовки и перемещение режущего инструмента вдоль ее оси. Заготовка устанавливается на шпинделе токарного станка, который вращает ее с заданной скоростью. Режущий инструмент перемещается по осям X и Z для обеспечения требуемой формы и размеров детали. Также возможно использование других осей для создания сложных контуров и фигур.

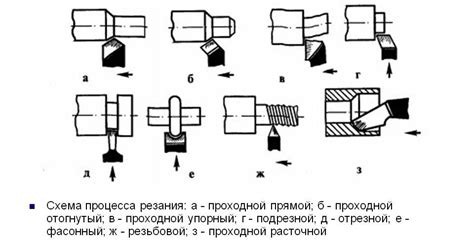

Технологии обработки металлов на токарных автоматах включают различные методы резания, включая нарезание резьбы, отрезание материала и точение поверхностей. Точность обработки достигается благодаря строгому контролю осей станка, износостойкому режущему инструменту и управлению процессом с помощью компьютерных программ.

Токарные автоматы находят широкое применение в различных отраслях промышленности, таких как авиационная, машиностроительная, энергетическая и другие. Они позволяют обрабатывать металлические детали различных форм и размеров, от простых до сложных и износостойких. Материалы, которые можно обрабатывать на токарных автоматах, включают сталь, нержавеющую сталь, алюминий, латунь и другие металлы.

Важность токарных автоматов в обработке металлов

Токарные автоматы являются основным инструментом в обработке металлов, и их важность в этой отрасли трудно переоценить. Они позволяют выполнять широкий спектр операций, таких как токарная обработка, нарезание резьбы, сверление и фрезерование.

Одним из главных преимуществ токарных автоматов является высокая точность обработки. Благодаря использованию компьютерных управляющих систем, возможно достичь высокой степени точности и повторяемости при выполнении операций обработки металлов.

Токарные автоматы также обеспечивают высокую производительность и эффективность работы. Благодаря своей автоматизации и возможности работать без прямого участия оператора, они позволяют сократить время обработки и увеличить производительность производственного процесса.

Еще одним преимуществом токарных автоматов является возможность обработки различных типов металлов. Они могут работать с разными материалами, такими как сталь, алюминий, латунь и другие. Это делает их универсальным инструментом для обработки металлов.

В целом, токарные автоматы играют важную роль в обработке металлов. Они обеспечивают высокую точность, производительность и эффективность, позволяют обрабатывать различные типы металлов. Благодаря этим преимуществам, они широко используются в различных отраслях, таких как машиностроение, автомобильная промышленность и многие другие.

Принципы обработки металлов на токарных автоматах

Токарные автоматы - это универсальные станки, предназначенные для обработки металлических заготовок. Они широко используются в промышленности, так как обеспечивают высокую точность и эффективность процесса обработки.

Основной принцип обработки на токарных автоматах – это вращение заготовки вокруг своей оси, в то время как режущий инструмент выдвигается и удаляет слой металла. Этот процесс позволяет создавать различные формы, отрезать отверстия и создавать резьбу.

Особое внимание при обработке металлов на токарных автоматах уделяется выбору подходящего инструмента. Режущий инструмент должен быть достаточно прочным, чтобы выдерживать высокие нагрузки, и иметь острый режущий край. Важно также правильно настроить скорость вращения и подачу инструмента, чтобы обеспечить качественную обработку и минимизировать износ инструмента.

Для достижения наилучших результатов, необходимо правильно задать режимы обработки на токарном автомате. Это включает в себя выбор материала заготовки, определение глубины резания, выбор типа инструмента и оптимальных параметров скорости и подачи. Важно также учитывать особенности конкретной металлической заготовки и ее предназначение в конечном изделии.

Основные этапы обработки металлов на токарных автоматах

Обработка металлов на токарных автоматах представляет собой сложный процесс, включающий несколько основных этапов. Каждый из них имеет свои особенности и требует определенных навыков и знаний от оператора.

Первый этап - подготовка заготовки. На этом этапе оператор осматривает заготовку, проверяет ее размеры и качественные характеристики. Если необходимо, выполняется обточка или обрезка частей заготовки, чтобы она соответствовала требуемым параметрам.

Второй этап - установка заготовки на токарный автомат. Это может потребовать использования специального крепежного оборудования, чтобы обеспечить надежную фиксацию заготовки в нужном положении.

Третий этап - выбор и установка нужного инструмента. Оператор должен выбрать подходящий инструмент для обработки конкретного материала и выполняемой операции. Установка инструмента производится с учетом его настройки и регулировки на токарном автомате.

Четвертый этап - выполнение обработки. На этом этапе оператор управляет токарным автоматом, выполняя необходимые операции с заготовкой. Это может быть точение, растачивание, нарезка резьбы и другие виды обработки металла.

Пятый этап - контроль качества обработки. После завершения обработки заготовки необходимо проверить ее размеры и форму на соответствие требованиям чертежа. Для этого могут использоваться различные измерительные инструменты и приборы.

Весь процесс обработки металлов на токарных автоматах требует технической грамотности, умения работать с инструментами и системами ЧПУ, а также внимательности и ответственности со стороны оператора. Только при соблюдении всех этапов и технологий можно получить качественный и точный результат обработки металлов.

Технологии обработки металлов на токарных автоматах

Основные принципы обработки металлов на токарных автоматах

Обработка металлов на токарных автоматах – это процесс механической обработки деталей с использованием специальных токарных инструментов. Основными этапами обработки являются позиционирование заготовки, закрепление ее на токарном станке, и последующая удаление металла с помощью вращающегося инструмента.

Важными технологиями обработки металлов на токарных автоматах являются:

- Фрезерование – процесс, при котором токарный станок перемещается вдоль оси X и Y, чтобы обрабатывать поверхность заготовки. В результате этого процесса получается ровная и гладкая поверхность.

- Растачивание – технология, используемая для создания отверстий различной формы и размера. Для этого используется сверло или расточный инструмент, который вращается и двигается вдоль осей X, Y и Z.

- Долбежка – процесс, при котором происходит удаление металла из заготовки с помощью острых режущих кромок.

Обрабатываемые материалы

Токарные автоматы позволяют обрабатывать различные металлы, включая сталь, чугун, алюминий, титан и медь. Каждый материал имеет свои особенности в обработке, поэтому для каждого материала используются определенные технологии и настройки токарного станка.

Преимущества использования токарных автоматов

Использование токарных автоматов для обработки металлов имеет несколько преимуществ. Во-первых, этот процесс позволяет достичь высокой точности и качества обработки. Во-вторых, токарные автоматы обладают высокой производительностью и могут выполнять сложные операции обработки в кратчайшие сроки. Кроме того, использование токарных автоматов позволяет снизить затраты на производство благодаря автоматизации и оптимизации процессов.

Современные технологии обработки металлов на токарных автоматах

Современные технологии обработки металлов на токарных автоматах включают использование различных методов и инструментов для достижения высокой точности и эффективности процесса. Одним из ключевых элементов является ЧПУ (числовое программное управление), которое позволяет автоматизировать процесс токарной обработки и обеспечить повышенную точность и производительность.

Для обработки металлов на токарных автоматах используются различные виды режущих инструментов, такие как токарные ножи, сверла, резцы и фрезы. Они могут быть изготовлены из твердого сплава, карбида вольфрама или высокоскоростной стали, обладающих высокой стойкостью к износу и долговечностью.

Основные принципы обработки металлов на токарных автоматах включают фазу подачи, скорость резания и глубину резания. Подача определяет скорость перемещения режущего инструмента по рабочей поверхности металла, скорость резания определяет скорость вращения поверхности металла относительно инструмента, а глубина резания определяет глубину проникновения режущего инструмента в металл.

В современных токарных автоматах также используются различные дополнительные технологии, такие как охлаждение маслом или водой, подача эмульсии, использование электрической развертки или электроэрозионной обработки. Все эти элементы вместе обеспечивают эффективную и высококачественную обработку металлов на токарных автоматах.

Точность и качество обработки на токарных автоматах

Точность и качество обработки на токарных автоматах являются ключевыми параметрами производства металлических деталей. Они определяются не только выбором правильной технологии и настройками оборудования, но и компетенцией оператора.

Одним из важных аспектов обеспечения точности и качества обработки является правильная установка и закрепление заготовки на токарном автомате. Механизмы зажима должны обеспечивать надежную фиксацию заготовки и минимальные вибрации во время работы.

Для достижения высокой точности обработки необходимо правильно выбрать режимы резания и использовать качественные режущие инструменты. Кроме того, следует обеспечить постоянную подачу охлаждающей смазки, которая не только улучшает отвод стружки, но и снижает износ инструмента.

Контроль качества обработки на токарных автоматах осуществляется с помощью специальных измерительных инструментов, таких как микрометры, штангенциркули и компараторы. Это позволяет проверять размеры и форму детали на каждом этапе процесса обработки.

Точность и качество обработки на токарных автоматах влияют на функциональные характеристики и долговечность готовых изделий. Поэтому эти параметры должны быть строго контролируемыми и неукоснительно соблюдаемыми при выполнении любых операций по обработке металлических деталей.

Факторы, влияющие на точность обработки металлов

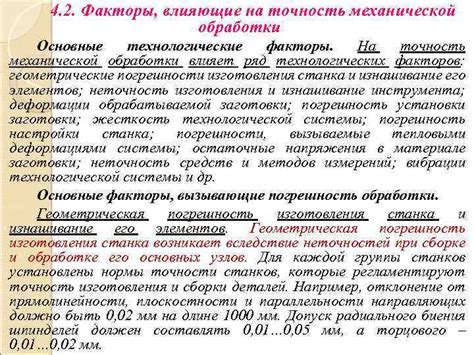

Точность обработки металлов на токарных автоматах является одним из основных критериев качества производства. Для достижения высокой точности обработки необходимо учитывать ряд факторов, которые могут оказывать влияние на конечный результат.

1. Качество инструмента: Острота и точность инструмента играют важную роль в обеспечении точности обработки металлов. Устаревшие или поврежденные инструменты могут привести к неправильной обработке заготовки и потере точности.

2. Режимы резания: Правильно подобранные скорость и подача в процессе обработки металлов также влияют на точность работы. Неправильные параметры резания могут привести к вибрациям, деформации заготовки или повреждению инструмента.

3. Конструкция и состояние оборудования: Состояние токарного автомата, точность настройки его механизмов и качество смазочных материалов также могут влиять на точность обработки металлов. Деформация или износ элементов оборудования может привести к смещению координат и потере точности.

4. Качество материала: Свойства и качество обрабатываемого металла также оказывают влияние на точность обработки. Некачественный или неоднородный материал может вызвать деформацию или внутренние напряжения в заготовке, что сказывается на точности обработки.

5. Операторский фактор: Квалификация и опыт оператора играют важную роль в обеспечении точности обработки металлов. Неправильная установка или некачественное выполнение операций могут привести к ошибкам и снижению точности работы.

Все перечисленные факторы требуют внимания и контроля при проведении обработки металлов на токарных автоматах. Постоянное следование принципам и правилам обработки поможет достичь высокой точности и качества производства.

Преимущества и недостатки токарных автоматов в обработке металлов

Преимущества:

- Высокая точность обработки: токарные автоматы позволяют добиться высокой точности обработки металлов благодаря своей конструкции и специализированным инструментам.

- Высокая производительность: токарные автоматы способны выполнять обработку металлов многократно быстрее, чем ручная обработка, что позволяет значительно увеличить производительность процесса.

- Автоматизация: токарные автоматы могут быть полностью или частично автоматизированы, что позволяет снизить необходимость в ручном участии оператора, повышает безопасность и позволяет сосредоточиться на контроле процесса.

- Универсальность: токарные автоматы могут быть настроены для обработки различных типов и размеров металлов, что делает их универсальным инструментом для производства.

Недостатки:

- Высокая стоимость: токарные автоматы являются сложными техническими устройствами, поэтому их приобретение и обслуживание могут быть затратными.

- Ограничения в размерах и формах изделий: токарные автоматы обычно ограничены по размерам и формам изделий, которые они могут обработать.

- Требуют специалистов: работа с токарными автоматами требует специальных знаний и навыков, поэтому для обеспечения эффективности процесса необходимо наличие квалифицированных операторов.

- Требуют постоянного обслуживания: токарные автоматы требуют регулярного технического обслуживания и замены деталей, что может повлиять на затраты и время производственного процесса.

Вопрос-ответ

Какие типы токарных автоматов используются для обработки металлов?

Для обработки металлов на токарных автоматах используются различные типы оборудования, включая универсальные токарные станки, автоматические токарные станки и ЧПУ-токарные станки. Каждый из этих типов имеет свои особенности и характеристики, которые позволяют эффективно обрабатывать различные типы металлов.

Какие основные принципы обработки металлов на токарных автоматах?

Основные принципы обработки металлов на токарных автоматах включают подачу инструмента к обрабатываемой детали, вращение детали и подачу режущего инструмента. В процессе обработки металла на токарном автомате режущий инструмент движется вдоль осей X и Z, что позволяет осуществлять различные операции, такие как резка, формовка и отделка деталей.