Обработка металлов – это процесс обработки и преобразования металлических изделий с целью улучшения их свойств или придания им необходимой формы и функциональности. Эта деятельность является одной из основных отраслей промышленности и играет важную роль в различных сферах экономики.

Основной вид деятельности в области обработки металлов – это машиностроение. Оно включает в себя изготовление и ремонт металлических конструкций, инструментов, машин и оборудования. В процессе обработки металлов применяются различные методы, такие как литье, ковка, штамповка, резка, сварка и другие.

Важной особенностью обработки металлов является то, что она требует высокой точности и качества исполнения. Даже незначительные ошибки или дефекты могут привести к потере функциональности или даже к аварии металлического изделия. Поэтому обработка металлов включает в себя строгое соблюдение технологических процессов, использование специального оборудования и контроль качества.

В современных условиях обработка металлов становится все более автоматизированной и роботизированной. Это позволяет повысить производительность и качество работы, снизить затраты и риск возникновения ошибок. Однако, при всех достижениях техники, главной ролью в обработке металлов остается опыт и мастерство человека, который принимает решения и контролирует процесс обработки металлов.

Обработка металлов: виды и особенности

Обработка металлов — это комплекс процессов, направленных на изменение формы, размеров, структуры и свойств металлического изделия. Данная область деятельности имеет свои особенности и включает в себя различные виды обработки.

Окрашивание металлов — процесс нанесения защитного покрытия для предотвращения коррозии и придания эстетического вида изделию. Для окрашивания могут использоваться краски, эмали, порошковые покрытия и другие материалы.

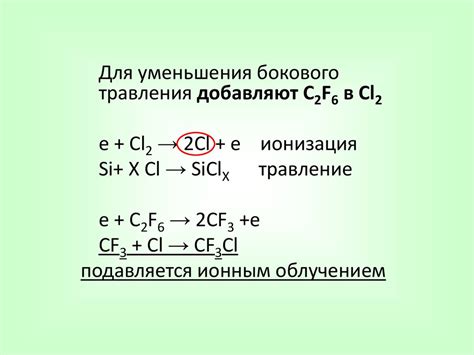

Травление металлов — метод обработки поверхности, при котором часть материала удаляется химическим или электрохимическим способом. Травление позволяет создавать узоры, рисунки и текстуры на поверхности металлических изделий.

Гравировка металлов — это процесс создания узоров, текстов и рисунков с помощью инструментов или лазерного луча. Гравировка может быть как поверхностной, так и глубокой, в зависимости от требуемого эффекта.

Шлифовка и полировка — это процессы обработки металлической поверхности с целью удаления неровностей, дефектов или придания ей блеска. В зависимости от требований, шлифование может выполняться шлифовальной бумагой, абразивными кругами или полировальными пастами.

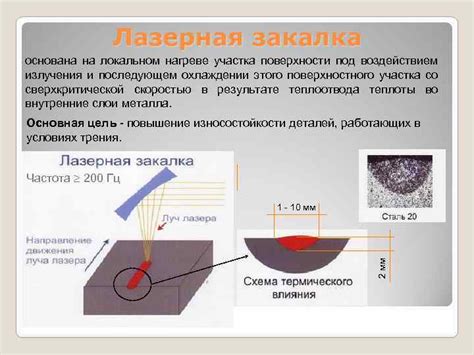

Обжиг и закалка металлов — термические процессы, направленные на изменение структуры и свойств металла. Обжиг позволяет улучшить обрабатываемость и механические свойства материала, а закалка — повысить его твердость и прочность.

Листовая обработка металлов — это процессы, связанные с обработкой листового материала, такого как гибка, вырубка, сварка и другие операции. Листовая обработка используется для создания различных металлических изделий, от простых деталей до сложных конструкций.

Обработка металлов является важным этапом производства металлических изделий. Современный рынок предлагает широкий спектр методов и технологий, позволяющих достичь высокого качества обработки и получить требуемые свойства и форму изделий.

Штамповка: преобразование металла под давлением

Штамповка - это процесс обработки металла, при котором под действием давления и специальных пресс-формах, происходит преобразование заготовки в необходимую форму. Штамповка является одним из основных видов деятельности в области обработки металлов.

Процесс штамповки позволяет получить изделия различной сложности и формы: от простых шайб и крышек до сложных деталей для автомобилей, самолетов и других промышленных устройств. Штамповка широко применяется в автомобильной, электротехнической, аэрокосмической и других отраслях промышленности.

Процесс штамповки основан на принципе пластической деформации металла под действием давления. Заготовка помещается в специальную пресс-форму, которая прикладывает давление на металл и преобразует его в нужную форму. Для получения более сложных деталей можно использовать несколько этапов штамповки, на каждом из которых металл подвергается новому воздействию давления.

Преимущества штамповки включают высокую производительность, точность и повторяемость процесса, возможность получения деталей с высокой степенью сложности, а также экономию материала и снижение затрат на последующую обработку.

В общем, штамповка является важным и широко применяемым способом обработки металла, который позволяет получить детали с нужной формой и характеристиками, обеспечивая тем самым эффективность и надежность производства.

Термическая обработка: изменение свойств металла при нагреве и охлаждении

Термическая обработка является важной частью процесса обработки металлов. Она заключается в изменении структуры и свойств материала при нагреве и последующем охлаждении. Корректный выбор термической обработки может значительно улучшить качество и прочность металла.

При нагреве металлов происходит изменение их кристаллической структуры. Это вызывает изменение свойств, таких как твердость, прочность и пластичность. Благодаря этому, можно достичь различных целей при обработке металлов, таких как повышение твердости и прочности или улучшение эластичности и обработка пластичности.

В зависимости от требуемых свойств, есть разные методы термической обработки. В одних случаях используется нагрев и последующее быстрое охлаждение, такое как закалка. В других случаях, используются методы нагрева и медленного охлаждения, такие как отжиг или нормализация.

Термическая обработка также может быть комбинирована с другими методами обработки металлов, например, с обработкой давлением или покрытием. Это позволяет получить максимальное преимущество от процесса обработки и достичь нужного качества и свойств металла.

Обработка металлов методом термической обработки является сложным и технически сложным процессом, требующим высокой квалификации. Однако, правильно проведенная термическая обработка может значительно повысить качество и свойства металла, делая его более прочным, устойчивым к коррозии и износу, а также улучшая его работоспособность и долговечность.

Лазерная резка: прецизионное разделение металлических изделий

Лазерная резка является одним из самых эффективных и точных способов разделения металлических изделий. Она позволяет получить высокую степень прецизии и минимальную ширину реза.

Преимуществом лазерной резки является возможность обработки различных материалов и форм. Лазер позволяет резать металлы различной толщины, а также создавать сложные геометрические формы без необходимости использования специальных инструментов.

Основным принципом работы лазерной резки является использование лазерного луча с высокой мощностью. Лазерный луч приходит в контакт с металлическим изделием и вызывает его нагрев, что приводит к плавлению и разделению материала. Управление лазерным лучом происходит с помощью специализированных систем, что обеспечивает высокую точность и скорость работы.

Лазерная резка широко применяется в различных отраслях промышленности, таких как автомобильное производство, аэрокосмическая промышленность, машиностроение и другие. Она позволяет экономить время и ресурсы при создании металлических изделий, а также обеспечивает их высокое качество и точность размеров.

Гальванизирование: применение покрытия для защиты от коррозии

Гальванизирование — это процесс, который используется для нанесения защитных покрытий на поверхность металлических изделий с целью предотвращения коррозии. Одним из самых широко используемых методов гальванизации является электролитическое осаждение металлического покрытия на поверхность изделия.

Применение покрытия методом гальванизирования позволяет улучшить коррозионную стойкость металлических изделий, увеличить их эстетические свойства и продлить срок их службы. Также, гальванические покрытия могут быть использованы для изменения цвета или поверхностных свойств изделия с целью придать ему определенные функциональные или декоративные характеристики.

Основным преимуществом гальванизирования является то, что покрытия, полученные этим способом, обладают высокой степенью адгезии к поверхности изделия, что гарантирует их долговечность. Благодаря этому, гальванические покрытия находят широкое применение в различных отраслях промышленности, таких как автомобильная, электротехническая и строительная.

В процессе гальванизирования используется электролит, содержащий растворенные соли металлов. При осаждении покрытия на поверхность металлического изделия, металлы из электролита восстанавливаются на аноде, образуя тонкую металлическую пленку на поверхности изделия. Для получения требуемых свойств покрытия могут быть использованы различные вариации процесса, такие как выбор определенного металла и его сочетаний, настройка параметров электролита и контроль времени осаждения.

Сверление и фрезерование: точное формирование отверстий и поверхностей

В процессе обработки металлов одной из самых распространенных операций является сверление и фрезерование. Эти методы позволяют точно формировать как отверстия, так и поверхности деталей.

Сверление используется для создания отверстий различных диаметров и глубин в металлах. Для этого используют специальные сверла, которые вращаются с помощью сверлильного станка. При сверлении металлической детали можно получить отверстия с высокой степенью точности и плавными краями.

Фрезерование, в свою очередь, позволяет обрабатывать поверхности металлических деталей. В этом процессе фреза (инструмент, состоящий из режущих зубьев), вращаясь, удаляет часть материала, формируя плоскости, пазы, вырезы и другие элементы на поверхности детали. Фрезерование широко используется для создания сложных форм и декоративных элементов на металлических изделиях.

Особенностью сверления и фрезерования является возможность достичь высокой степени точности и повторяемости изготовления деталей. Благодаря применению специализированных инструментов и станков, можно получить отверстия и поверхности с требуемыми параметрами размеров, формы и гладкости.

Сверление и фрезерование являются незаменимыми методами при производстве металлических конструкций, механизмов и инструментов. Они широко используются в автомобильной, машиностроительной и других отраслях промышленности, где требуется высокая точность и качество обработки металлов.

Электрошлаковая сварка: соединение металлических деталей путем плавления

Электрошлаковая сварка - это один из способов соединить металлические детали. В данном методе используется электрический дуговой разряд, который возникает между сварочной дугой и шлаком. Под воздействием высокой температуры шлак плавится и образует защитный покров, который предотвращает окисление сварочного шва.

В процессе электрошлаковой сварки, место соединения деталей нагревается до определенной температуры, позволяющей металлам плавиться и сливаться вместе. Сварочная дуга, созданная между сварочным электродом и сварочной струей, обеспечивает достаточную температуру для плавления металла, а также создает ионизированную среду для образования электродугового разряда.

Преимуществом электрошлаковой сварки является высокая производительность и относительно низкая стоимость процесса. Кроме того, этот метод позволяет сваривать металлические детали большой толщины, а также сваривать разные металлы между собой. Важной особенностью электрошлаковой сварки является возможность получать сварку с высоким качеством, включая отсутствие дефектов и влагопоглощения.

Однако, электрошлаковая сварка имеет свои ограничения. Во-первых, для проведения этого вида сварки требуется специальное оборудование и квалифицированный персонал. Во-вторых, этот метод не подходит для сварки тонких металлических деталей из-за высокой температуры и интенсивности теплового воздействия. Также, электрошлаковая сварка может привести к образованию больших радиусов изогнутости, что может быть нежелательно в некоторых случаях.

В заключение, электрошлаковая сварка является широко используемым методом соединения металлических деталей путем плавления. Он обладает рядом преимуществ, но также имеет свои ограничения. Правильное применение этого метода требует хорошей подготовки и опыта сварщика.

Полировка и шлифование: придание металлическим поверхностям эстетического вида

Одним из важных этапов обработки металлов является полировка и шлифование поверхностей. Эти процессы не только придают металлическим изделиям эстетический вид, но и повышают их качество и функциональность.

Полировка металлических поверхностей выполняется с помощью специальных абразивных материалов и инструментов. Этот процесс позволяет удалить мелкие дефекты, следы обработки и окисления, а также придать поверхности зеркальный блеск. Для достижения желаемого результата используются различные типы абразивов, такие как алмазная паста, шлифовальные круги и полировочные порошки.

В свою очередь, шлифование металла является более грубым процессом, направленным на удаление более крупных дефектов и неровностей на поверхности. Часто это первоначальный этап обработки, который выполняется перед полировкой. Шлифование может проводиться с помощью различных инструментов, таких как шлифовальные ленты, диски и насадки.

Полировка и шлифование металлических поверхностей требуют точности и профессионального подхода. Неправильное выполнение этих процессов может привести к повреждению изделия или ухудшению его качества. Поэтому для достижения оптимальных результатов рекомендуется обратиться к специалистам, которые обладают необходимыми навыками и опытом в области полировки и шлифования металлических поверхностей.

Химическая обработка: удаление загрязнений и нанесение покрытий методами химической реакции

Химическая обработка металлов является одним из важных этапов в их производстве. Она выполняется с целью удаления загрязнений и нанесения защитных покрытий на поверхность металла. Данный процесс основан на химической реакции между веществами, которая приводит к изменению состава и свойств поверхности металла.

В химической обработке металлов применяются различные методы и реагенты в зависимости от типа загрязнений и требуемых свойств покрытий. Для удаления органических загрязнений в химической обработке используются щелочные растворы, которые способны растворять и эмульгировать жиры и масла. Для удаления неорганических загрязнений, таких как ржавчина и остатки сварки, применяются кислотные растворы.

После удаления загрязнений на поверхность металла наносятся защитные покрытия. Они выполняют функцию защиты металла от коррозии, а также могут улучшать его эстетические свойства. Нанесение покрытий также осуществляется методами химической реакции. Например, для нанесения цинковых покрытий используется электролитическая химическая реакция, при которой происходит взаимодействие цинка с поверхностью металла.

Химическая обработка металлов имеет ряд особенностей. Во-первых, для каждого типа металла и его поверхности требуются определенные виды реагентов и методы обработки. Во-вторых, химическая обработка металлов требует строгое соблюдение технологических процессов и меры предосторожности, так как использование химических веществ может быть опасным для здоровья и окружающей среды. В-третьих, выбор и оптимизация методов химической обработки металлов играют важную роль в процессе производства и качестве конечного продукта.

Вопрос-ответ

Какие основные виды деятельности связаны с обработкой металлов?

Основные виды деятельности связанные с обработкой металлов включают металлообработку, термическую обработку, обработку поверхности металлов, а также сборку и монтаж металлических конструкций.

В чем особенности обработки металлов?

Особенности обработки металлов включают использование специального оборудования и инструментов, подбор оптимальных параметров обработки, таких как скорость вращения, сила нажатия, температура, а также использование различных технологий обработки, включая фрезерую, токарную, сварочную и другие.