Обработка металлов давлением является одним из основных способов обработки металлических изделий. Этот процесс включает в себя несколько этапов, каждый из которых требует особого внимания и контроля.

Первым этапом обработки металлов давлением является подготовка материала. Это включает в себя выбор подходящего металла, его очистку от загрязнений и примесей, а также формирование начальной формы заготовки. Важно учитывать механические характеристики выбранного металла и его возможности при обработке давлением.

Далее следует этап формообразования, на котором происходит преобразование начальной формы заготовки в конечное изделие. Для этого используются специальные пресс-станки или гидравлические пресса, которые осуществляют давление на заготовку с помощью плунжера, матрицы или матрицы-штампа. Важно обеспечить нужное давление и температуру при формообразовании, чтобы изделие имело требуемую форму и свойства.

Последним этапом обработки металлов давлением является контроль качества готового изделия. Это включает в себя проверку его геометрических параметров, механических свойств, а также дефектов и повреждений. Для этого используются различные методы контроля, включая визуальный осмотр, измерение размеров и микроструктуры, а также испытания на прочность и устойчивость к разрушению.

Обработка металлов давлением

Обработка металлов давлением является одним из основных методов обработки металлических изделий. Этот процесс может быть разделен на несколько основных этапов, каждый из которых выполняется с использованием специального оборудования и инструментов.

Первый этап - формирование заготовки. В начале процесса из металлического материала вырезают заготовку нужной формы и размера. Затем проходит этап подготовки заготовки, включающий ее нагрев и очистку от загрязнений.

Далее следует этап формообразования. Заготовка помещается в пресс-форму, где на нее действует давление, приводящее к изменению ее формы. Одним из основных методов формообразования является штамповка. При этом из заготовки вырезается изделие с помощью штампа, предварительно нагретого до необходимой температуры.

После формообразования необходимо провести контрольные мероприятия. Это включает в себя проверку размеров и формы изделия, его качества, а также исправность оборудования и инструментов. Для этого применяются различные методы контроля, такие как измерение размеров, испытания на прочность и визуальный контроль.

Окончательный этап обработки металлов давлением - отделка изделий. Это может включать шлифовку, полировку, покрытие защитным слоем и др. Также на этом этапе происходит упаковка готовой продукции для дальнейшей транспортировки.

Методы обработки металлов давлением

Прессование - один из основных методов обработки металлов давлением. Он используется для формирования заготовок из металлических материалов, а также для изготовления изделий с заданными геометрическими параметрами. Процесс прессования включает в себя нанесение давления механическим прессом на металлическую заготовку, что позволяет ей принять нужную форму.

Штамповка - еще один метод обработки металлов давлением. Штамповка позволяет получать детали почти любой сложности, включая тонкостенные и сложные трехмерные изделия. Для штамповки применяют штампы, которые наносят давление на металлическую заготовку и формируют ее в нужную форму. Одна из особенностей этого метода – использование матриц, которые позволяют управлять процессом штамповки и получать точные и качественные изделия.

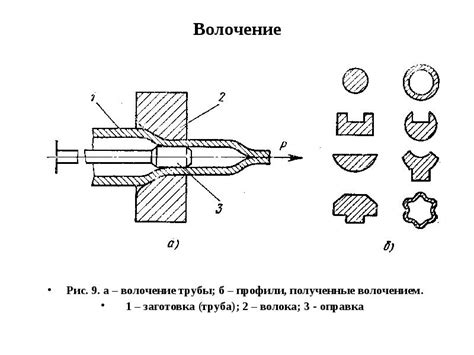

Прокатка - метод обработки металлов давлением, который применяется для получения тонкой, длинной и широкой продукции, такой как листы, пластины и полосы. Процесс прокатки включает последовательное прохождение металлической заготовки через специальные валки или валки-прокаты. При этом металл подвергается компрессии и изменяет свою форму, что позволяет получить продукцию нужных размеров и формы.

Ковка - традиционный метод обработки металлов давлением, который применяется для получения металлических изделий с заданной формой и микроструктурой. Процесс ковки включает частичное нагревание металлической заготовки, после чего она подвергается давлению и формируется в нужную форму. Ковка позволяет получить высокую прочность и точность изделий, а также улучшить их механические свойства.

Ковка

Ковка — это процесс обработки металлов путем пластической деформации при помощи удара или давления. Суть ковки заключается в изменении формы и структуры металлической заготовки с помощью чеканки или прессования.

Процесс ковки включает несколько этапов. Первым этапом является разогрев металла до определенной температуры, что позволяет ему стать более пластичным. Затем следует формование металла под воздействием ударов кузнечного молота или при помощи гидравлического пресса. На последнем этапе проводится закалка заготовки для придания ей необходимой прочности.

Контрольные мероприятия во время процесса ковки являются важной составляющей для обеспечения качества продукции. Один из основных способов контроля является визуальный осмотр заготовки на наличие трещин, пустот и несоответствий форме. Также используются инструменты для измерения размеров и геометрических характеристик заготовки, чтобы проверить их соответствие требуемым параметрам.

В итоге, ковка является одним из основных способов обработки металлов давлением. Она позволяет создавать изделия с заданной формой и структурой, обладающие высокой прочностью и долговечностью. Контрольные мероприятия гарантируют качество и соответствие продукции установленным стандартам.

Холодная штамповка

Холодная штамповка - это технологический процесс обработки металлов, основанный на деформации материала без применения нагрева. Она позволяет получить сложные формы и высокую точность изделия, применяется для изготовления различных деталей, таких как шайбы, пружины, замки и другие.

Основным инструментом для холодной штамповки является штамп, который состоит из двух половинок: нижней и верхней. При деформации материала, его пористость снижается, что повышает прочность изделия. Кроме того, этот процесс позволяет достичь высокой поверхностной гладкости детали, улучшить ее механические свойства и увеличить срок ее службы.

Холодная штамповка предполагает несколько этапов: подготовка материала, его резка на листы, формовка листов и обработка полученных деталей. Контрольные мероприятия включаются на каждом этапе процесса: проверка качества материала, измерение геометрических параметров деталей, контроль поверхности и толщины покрытия.

Холодная штамповка является эффективным методом обработки металлов, который позволяет получить качественные детали с высокой точностью и повышенной прочностью. Она широко используется в промышленности, а также в автомобильном и строительном производстве. Регулярный контроль качества во время холодной штамповки гарантирует соответствие изделий требованиям и стандартам.

Горячая штамповка

Горячая штамповка является одним из технических процессов обработки металлов давлением, который используется для изготовления деталей и изделий из различных металлических материалов. В этом процессе металлический заготовка размещается в нагретом состоянии между формой и пуансоном и подвергается высокому давлению. Горячая штамповка производится при температуре, превышающей точку рекристаллизации материала, что позволяет ему деформироваться без разрушения.

Процесс горячей штамповки имеет несколько этапов. Сначала металлическая заготовка нагревается до требуемой температуры. Затем заготовка помещается в пресс-форму, которая имеет желаемую форму и размеры готового изделия. Под действием давления, материал начинает деформироваться и принимает форму пресс-формы. После завершения деформации, изделие охлаждается и извлекается из пресс-формы. В конечном итоге, горячая штамповка позволяет получить детали с высокой прочностью, точностью и качеством поверхности.

Контрольные мероприятия в процессе горячей штамповки играют важную роль для обеспечения качества и надежности изготавливаемых изделий. Один из основных этапов контроля состоит в следящей за температурой материала и пресс-формы, чтобы гарантировать правильное нагревание и сохранение оптимальной рабочей температуры во время всего процесса. Также проводится внешний осмотр деталей и измерение их геометрических параметров, чтобы убедиться в их соответствии требуемым стандартам и спецификациям.

В заключение, горячая штамповка является эффективным и широко применяемым методом обработки металлов давлением. Она позволяет производить детали с высоким качеством и точностью, обладающие нужной прочностью и долговечностью. Процесс требует строгого контроля и следования технологическим рекомендациям, чтобы гарантировать оптимальные характеристики изготавливаемых изделий.

Основные этапы обработки металлов давлением

Обработка металлов давлением – один из наиболее распространенных методов обработки, который позволяет получить детали с высокой точностью и сложной формой. Процесс обработки металлов давлением включает несколько основных этапов, каждый из которых выполняется с соблюдением строгих технологических требований для обеспечения качественного результата.

Первым этапом обработки металлов давлением является подготовка рабочего материала. Это включает его очистку от загрязнений, покрытий и окислов. После основной подготовки материала производится его нагрев до определенной температуры для обеспечения пластичности и улучшения текучести металла.

Вторым этапом является формование детали давлением. Оно осуществляется в специальных станках или прессах с использованием штампов. Давление, подаваемое на материал, позволяет ему принять форму штампа и превратиться в готовую деталь. При этом контролируется соответствие размеров и формы детали требованиям чертежа.

После формования детали необходимо провести послепрессовую обработку. На этом этапе производится удаление излишков материала, обработка поверхностей, шлифовка и другие операции, чтобы придать изделию окончательный вид и готовность к дальнейшей эксплуатации.

Контроль качества является неразрывной частью процесса обработки металлов давлением. Включает в себя проверку габаритных размеров, внешнего вида и механических свойств детали. Для этого применяются различные методы измерения и испытания, а также электронные приборы и специализированное оборудование.

Подготовка заготовки

Перед процессом обработки металлов давлением необходимо осуществить подготовку заготовки. Этот этап является одним из важнейших и требует точности и аккуратности.

В первую очередь необходимо выбрать подходящий материал для заготовки. Зависимо от требований по прочности, гибкости и другим характеристикам, выбирается металл с подходящими свойствами.

После выбора материала производится распиливание или разделка заготовки. Это позволяет получить заготовку необходимой формы и размера.

Затем производится очистка заготовки от окислов, масла, грязи и других загрязнений. Для этого используются специальные растворы или абразивные материалы.

Для повышения точности обработки заготовки на её поверхности может быть произведена обработка шлифованием или фрезерованием. Это позволяет удалить остаточные неровности и получить точную форму заготовки.

Вся подготовка заготовки должна быть проведена с соблюдением технических требований и контролируется с помощью специальных измерительных инструментов, включая штангенциркуль, микрометр и другие.

Нагрев и формовка

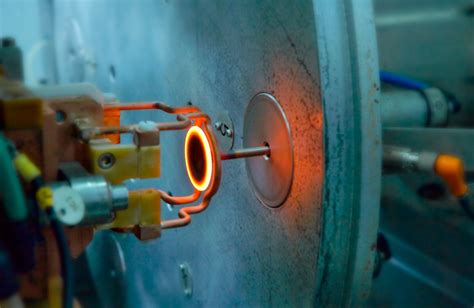

Нагрев является первым и важным этапом обработки металлов давлением. За счет нагрева обеспечивается пластичность и улучшается текучесть металла, что позволяет легче его подвергнуть давлению и формированию. Нагрев металла проводится до определенной температуры с использованием специальных печей или газовых горелок.

В процессе формовки металл подвергается давлению для придания ему нужной формы. Используются различные методы формовки, такие как экструзия, ковка, штамповка и т.д. Каждый метод подразумевает применение специальной техники и оборудования, а также определенные технологические операции.

Основным контрольным мероприятием на этапе нагрева и формовки является соблюдение необходимых температурных режимов. Отклонения от оптимальных значений могут привести к деформации или разрушению металла, а также снижению качества изделия. Для контроля температуры используются термопары, пирометры и другие специальные приборы.

Кроме того, на этапе нагрева и формовки важно обеспечение правильной подачи сырья и готовых заготовок, установка и позиционирование инструментов, а также контроль за процессом формовки. Для этого применяются специализированные устройства и системы автоматического управления.

Итак, нагрев и формовка являются ключевыми этапами обработки металлов давлением. Соблюдение температурных режимов, правильная организация процесса формовки и контроль за его ходом позволяют получить качественные изделия с нужной формой и свойствами.

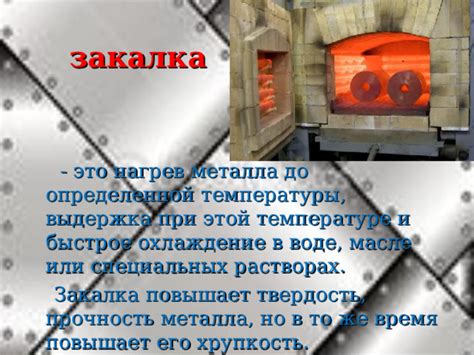

Охлаждение и закалка

Охлаждение и закалка являются важными процессами в обработке металлов давлением. Охлаждение выполняется для снижения температуры детали после обработки, чтобы предотвратить деформацию или повреждение материала. Правильное охлаждение помогает сохранить размеры и форму детали, а также улучшает ее механические свойства.

Закалка, в свою очередь, является процессом, в результате которого достигается повышение твердости и прочности металла. Для этого деталь нагревается до определенной температуры и затем быстро охлаждается. Быстрое охлаждение может быть достигнуто погружением детали в специальные среды, например, воду или масло.

Контрольные мероприятия при охлаждении и закалке направлены на обеспечение правильных условий и поддержание требуемых параметров процесса. Для этого могут использоваться специальные приборы и измерительные инструменты, такие как пирометры и термопары, а также системы автоматического контроля и регулирования температуры. Контрольные мероприятия также могут включать проверку качества охлаждения и закалки, например, путем измерения твердости и проверки размеров детали.

Охлаждение и закалка являются неотъемлемой частью процесса обработки металлов давлением. Правильное выполнение этих процедур позволяет получить высококачественные и прочные металлические детали с нужными характеристиками. Контрольные мероприятия играют важную роль в обеспечении качества процесса и гарантируют, что деталь соответствует заданным требованиям.

Контрольные мероприятия при обработке металлов давлением

Одним из важных этапов процесса обработки металлов давлением является контроль качества выпускаемой продукции. Для этого применяются различные мероприятия, направленные на обеспечение соответствия изделий требованиям и стандартам.

В процессе контроля особое внимание уделяется геометрическим параметрам продукции, таким как размеры, форма, шероховатость поверхности и прочность. Для этого используются специальные инструменты, осуществляется проведение измерений и испытаний.

Кроме того, важным аспектом является контроль металлургических свойств металлов, которые могут влиять на качество изделия. В рамках контрольных мероприятий проводятся испытания на прочность, твердость, химический состав и другие характеристики материала.

Дополнительным мероприятием является визуальный контроль, который позволяет выявить поверхностные дефекты, трещины, царапины и другие неприемлемые дефекты. Для более точного контроля используются лупы, микроскопы или другие оптические приборы.

Для эффективного контроля качества необходимо также разработать и внедрить соответствующую систему контроля, состоящую из методик, стандартов, инструкций и оборудования. Такая система позволяет систематизировать и упорядочить контрольные мероприятия, а также обеспечить надежность и стабильность выпускаемой продукции.

Вопрос-ответ

Почему обработка металлов давлением является эффективным методом производства деталей?

Обработка металлов давлением является эффективным методом производства деталей, так как позволяет получить высокую точность размеров и формы, а также обеспечивает высокую прочность и долговечность изделий. Процесс обработки давлением позволяет изготавливать сложные детали с минимальным количеством операций и отходов.

Какие основные этапы присутствуют в процессе обработки металлов давлением?

Процесс обработки металлов давлением включает несколько основных этапов. Первый этап - подготовка материала, включающая очистку поверхности и разделение на нужные порции. Затем следует нагрев материала до определенной температуры. Далее происходит формование материала под давлением и последующая обработка и отделка изделия.

Какие контрольные мероприятия проводятся в процессе обработки металлов давлением?

В процессе обработки металлов давлением проводятся различные контрольные мероприятия, направленные на обеспечение качества изготовления деталей. Это может включать измерение размеров и геометрических параметров деталей с помощью специальных инструментов, визуальный контроль наличия дефектов или трещин, а также испытание прочности и устойчивости изделий к различным нагрузкам.

Какова роль инженера-технолога в процессе обработки металлов давлением?

Инженер-технолог играет важную роль в процессе обработки металлов давлением. Он разрабатывает технологический процесс изготовления деталей, оптимизирует его с точки зрения экономии материалов и времени, выбирает подходящие прессовое оборудование и инструменты, а также проводит контроль и анализ качества производства.

Какие еще методы обработки металлов можно использовать, помимо обработки давлением?

Помимо обработки металлов давлением, существует множество других методов обработки металлов. Например, это может быть лазерная резка, газовая плазма, фрезерование, токарная обработка и др. Каждый из этих методов имеет свои преимущества и может быть эффективным в зависимости от типа металла, формы и размеров детали, а также требований к ее качеству.