Металлические изделия имеют широкое применение в различных отраслях промышленности. Они используются в машиностроении, металлообработке, автомобильном производстве, транспорте и других областях. Для создания высококачественных металлических изделий необходимы эффективные методы и технологии их обработки.

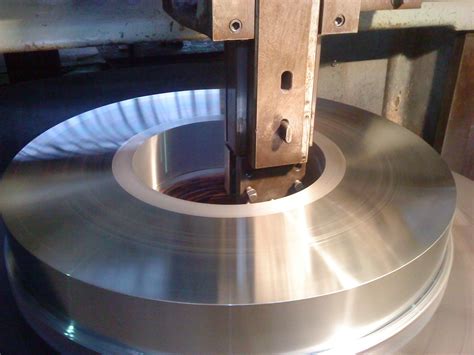

Одним из основных методов обработки металла является механическая обработка. Она включает в себя такие процессы, как токарная, фрезерная, сверлильная обработка и шлифование. Такие методы позволяют добиться точности размеров, гладкости поверхности и формы изделий.

Однако, помимо механической обработки, существуют и другие методы, которые широко применяются в промышленности. Например, это термическая обработка. Она включает в себя такие процессы, как нагрев, охлаждение, закалка, отпуск и цементация. Термическая обработка позволяет улучшить механические свойства металлических изделий, достигнуть заданных твердости, прочности и устойчивости к коррозии.

Для достижения высокой эффективности и качества обработки металлических изделий применяются современные технологии. Это, например, компьютерное управление обработки (CNC), которое позволяет автоматизировать и программировать процессы обработки. Также используются лазерные, электроискровые и плазменные технологии, которые позволяют осуществлять точную и качественную обработку металла.

Методы обработки металлических изделий

Обработка металлических изделий – это процесс, в ходе которого осуществляется изменение исходной формы, состояния или поверхности металлического изделия для достижения определенных целей. Современные технологии позволяют применять различные методы обработки, в зависимости от требований к изделию и желаемых характеристик.

Популярными методами обработки металла являются: гибка, штамповка, сварка, резка и сверление. Гибка используется для придания металлическим листам необходимой формы. Штамповка позволяет получить изделия с высокой точностью и повышенной прочностью. Сварка необходима для соединения различных деталей и конструкций. Резка и сверление применяются для создания отверстий и вырезов в металле.

Кроме того, существуют такие методы обработки металла, как травление и гальваника. Травление применяется для удаления лишних слоев металла или создания декоративных узоров на поверхности изделия. Гальваническое покрытие позволяет улучшить защитные свойства металла или придать ему определенные свойства, такие как электропроводность или устойчивость к коррозии.

Важную роль играет также обработка поверхности металлического изделия. Различные методы обработки поверхности, такие как шлифовка, полировка, пескоструйная обработка или нанесение защитных покрытий, позволяют улучшить внешний вид изделия, устранить дефекты и повысить его долговечность.

В зависимости от требований проекта, могут применяться различные комбинации методов обработки металла. Каждый из методов имеет свои особенности и преимущества, и первичная задача – выбрать наиболее подходящий метод, учитывая требования к изделию, его назначение и планируемый бюджет.

Поверхностная обработка металла

Поверхностная обработка металла – это процесс, в результате которого изменяются свойства поверхности металлического изделия с целью улучшения его качества и внешнего вида. Обработка может быть проведена с использованием различных методов и технологий в зависимости от требуемого результата.

Одним из наиболее распространенных методов поверхностной обработки металла является шлифовка. Она позволяет удалить шероховатости и неровности с поверхности изделия, придавая ему гладкость и ровность. Шлифовка может быть механической или абразивной в зависимости от используемых инструментов и материалов.

Еще одним важным методом поверхностной обработки металла является полировка. Она проводится с использованием специальных абразивов и полировальных средств для придания поверхности изделия зеркального блеска. Полировка также улучшает коррозионную стойкость металла и предотвращает его повреждение.

Кроме шлифовки и полировки, существуют и другие методы поверхностной обработки металла, такие как гравировка, химическое травление, электролитическая обработка и др. Каждый из этих методов имеет свои преимущества и применяется в зависимости от конкретных требований и задач. Важно выбрать оптимальный метод обработки, чтобы достичь желаемого результата и обеспечить долговечность и качество изделия.

Деформационная обработка металла

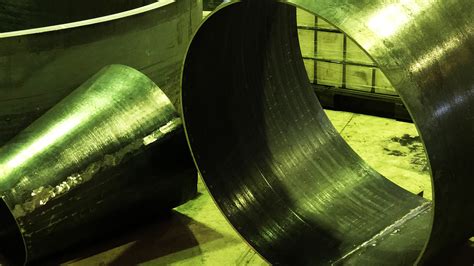

Деформационная обработка металла представляет собой процесс, в ходе которого металлические изделия подвергаются механическим напряжениям и деформации для изменения их формы и свойств. Этот метод позволяет создавать и модифицировать различные детали и конструкции из металла.

Основными методами деформационной обработки металла являются ковка, штамповка и вытяжка. В процессе ковки, металлический заготовка подвергается механическим воздействиям с использованием специальных инструментов, таких как кузнечный молот или пресс. При штамповке используются специальные штампы и пресс для формирования изделий путем выталкивания материала из листов или полос. Вытяжка позволяет увеличить длину и уменьшить сечение металлической заготовки путем деформации под действием тяговых сил.

Деформационная обработка металла позволяет улучшить механические свойства материала, такие как прочность, твердость и устойчивость к коррозии. Она также может быть использована для изменения формы и размеров изделия, обеспечивая более точное и эстетические качества.

- При деформационной обработке металла важно учитывать его свойства и структуру. Разные металлы имеют разные характеристики при деформации, поэтому необходимо выбрать подходящий метод обработки для конкретного материала.

- Для достижения желаемых результатов деформационной обработки металла важно контролировать параметры процесса, такие как температура, давление и скорость деформации.

- Преимущества деформационной обработки металла включают высокую эффективность процесса, возможность массового производства, а также возможность создания сложных форм и конструкций.

В целом, деформационная обработка металла является важным методом в производстве металлических изделий. Она позволяет создавать изделия с требуемыми свойствами и формой, а также улучшать их механические характеристики.

Термическая обработка металла

Термическая обработка металла – процесс изменения структуры и свойств материала путем нагрева и последующего охлаждения. Она может проводиться с целью повышения прочности, улучшения твёрдости, изменения текучести или других механических свойств металла.

Одним из методов термической обработки является закалка. Во время закалки металлическое изделие нагревается до определенной температуры и быстро охлаждается. Это приводит к образованию мартенситной структуры, которая характеризуется увеличенной прочностью и твёрдостью. Закалка применяется для усиления металла и создания инструментов, деталей автомобилей и других изделий, требующих высокой прочности.

Для снижения хрупкости и повышения пластичности металла применяется процесс отпуска. Во время отпуска металл нагревается до определенной температуры и затем медленно охлаждается. Это приводит к расслаблению решетки металла и изменению механических свойств. Отпуск широко используется для улучшения проката, труб и других продуктов, где требуется повышенная пластичность.

В зависимости от процесса нагрева и охлаждения металла, термическая обработка может применяться для достижения различных характеристик и свойств. Например, зернистость металла может быть увеличена или уменьшена, а эластичность и твёрдость могут быть изменены в зависимости от потребностей производства. Это позволяет создавать материалы с оптимальными свойствами для различных отраслей промышленности и обеспечивает их надежность и долговечность.

Химическая обработка металла

Химическая обработка металла - это процесс, в ходе которого металлическая поверхность подвергается взаимодействию с химическими веществами для достижения определенных целей. Целью такой обработки металла может быть удаление окислов, загрязнений, а также придание поверхности специальных свойств.

Одним из основных методов химической обработки металла является обезжиривание. Для этого обычно используются щелочные растворы, которые способны эффективно удалять жировые загрязнения с поверхности металла. Обезжиренная поверхность становится готовой для дальнейшей обработки и покрытия.

Другой распространенный метод химической обработки - пассивация металла. Пассивация позволяет создать защитный слой на поверхности металла, который предотвращает коррозию и повышает его стойкость к воздействию внешних факторов. Для пассивации металла может применяться хромирование или анодирование.

Также химическая обработка металла включает в себя методы для удаления окислов и надломов с поверхности металла. Для этой цели могут быть использованы различные химические соединения, например, соляная кислота или аммиак. После удаления окислов металлическая поверхность становится гладкой и готовой для дальнейшей обработки.

- Обезжиривание металла помогает создать идеальную поверхность для нанесения покрытий

- Пассивация металла повышает его стойкость к коррозии и воздействию внешних факторов

- Удаление окислов с поверхности металла может быть необходимо для улучшения его внешнего вида и повышения долговечности

В целом, химическая обработка металла играет важную роль в процессе его обработки и повышении качества изделий. Правильно подобранные методы и химические вещества позволяют получить оптимальный результат и обеспечить долговечность металлических изделий.

Вопрос-ответ

Какие методы обработки металлических изделий существуют?

Существует множество методов обработки металлических изделий, включая механическую обработку (точение, фрезерование и др.), термическую обработку (нагрев, закалка и отжиг) и поверхностную обработку (оксидирование, покраска и гальваническое покрытие).

Какой метод обработки лучше выбрать для металлических изделий?

Выбор метода обработки зависит от конкретной задачи, материала и размеров изделия. Если требуется удаление большого количества материала, то лучше использовать механическую обработку. Для изменения свойств металла рекомендуется термическая обработка. Поверхностная обработка позволяет улучшить внешний вид и защитить металл от коррозии. Важно также учесть стоимость и возможности оборудования.