Металлообработка является важной отраслью промышленности, которая включает в себя различные процессы по обработке металлического сырья для создания готовых изделий. Технологии обработки металла являются неотъемлемым звеном в производстве автомобилей, бытовой техники, строительных материалов и многих других товаров, которые используются в повседневной жизни.

Наиболее распространенными методами обработки металла являются литье, штамповка, сварка, термическая обработка и обработка на станках с ЧПУ. Литье позволяет превратить расплавленный металл в различные формы, используя специальные формы (матрицы). Штамповка применяется для создания различных деталей методом прессования металла под высоким давлением. Сварка обеспечивает соединение двух или более металлических деталей с помощью термического воздействия. Термическая обработка используется для изменения структуры и свойств металла путем нагревания и охлаждения. Обработка на станках с ЧПУ представляет собой автоматическую обработку металла с использованием компьютерных программ.

Применение технологий обработки металла в промышленности очень разнообразно. В автомобильной промышленности, например, металлообработка используется для создания кузовных деталей, двигателей, рам, подвесок и многого другого. В строительстве металлообработка применяется для создания конструкций из стальных профилей, перил, решеток и т.д. В машиностроении и производстве бытовой техники технологии обработки металла используются для создания механизмов, агрегатов и каркасов. Также металлообработка используется в аэрокосмической промышленности, энергетике и других отраслях промышленности.

Металлообработка: основная составляющая промышленного процесса

Металлообработка является одной из ключевых технологий в промышленности, которая позволяет преобразовывать металлы для создания различных продуктов. Это процесс, включающий в себя обработку металла путем различных методов, таких как резка, сверление, фрезерование, шлифование и другие. Металлообработка играет важную роль в производстве автомобилей, самолетов, бытовой и строительной техники, а также в многих других отраслях промышленности.

Один из основных методов металлообработки - резка металла. Резка может осуществляться с помощью различных инструментов, таких как пилы, лазерные и плазменные станки. Кроме того, широко используется сверление, которое позволяет создавать отверстия различных размеров в металлических деталях. Для улучшения точности и качества обработки применяются фрезерные станки, которые позволяют создавать сложные геометрические формы и поверхности.

Шлифование является неотъемлемой частью металлообработки и позволяет улучшить поверхностную отделку металлических деталей. Шлифование может быть механическим или абразивным. Также применяются другие методы обработки, такие как гибка, сварка, литье и гальванизация, которые позволяют создавать из металла различные изделия с нужными свойствами и формами.

Все эти методы металлообработки выполняются в специализированных предприятиях и требуют высокой квалификации специалистов. Основная цель металлообработки - создание качественных и прочных металлических изделий, которые соответствуют требованиям и стандартам промышленности. Благодаря металлообработке возможно создание сложных изделий с точностью до микрометров, что делает эту технологию важной и неотъемлемой составляющей промышленного процесса.

Технологии металлообработки

Термическая обработка - одна из ключевых технологий металлообработки, которая позволяет изменять механические свойства металла в зависимости от требуемых характеристик. Через нагревание и охлаждение металла достигается повышение его прочности, твердости и устойчивости к коррозии. Термическая обработка широко применяется в производстве автомобилей, авиационной промышленности, машиностроении и других отраслях.

Станочная обработка - основная технология, используемая при обработке металла на станках. Она включает в себя такие операции, как фрезерование, токарная обработка, сверление и шлифование. Станочная обработка позволяет достичь высокой точности размеров и формы деталей из металла. Она является неотъемлемой частью процесса производства изделий в различных отраслях, включая машиностроение, электронику, авиацию и др.

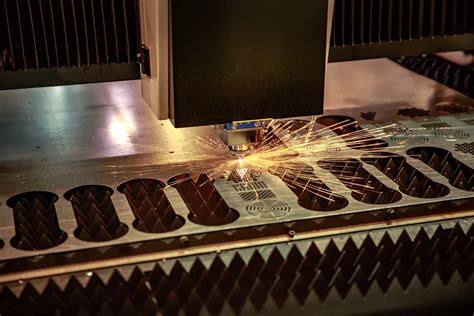

Лазерная резка - современная технология металлообработки, которая основана на использовании лазерного луча для разрезания металлических деталей. Лазерная резка позволяет осуществлять высокоточное и быстрое разделение металла на необходимые части с минимальной потерей материала. Эта технология широко применяется в промышленности для изготовления деталей различного назначения, включая автомобильные компоненты, металлические конструкции и электронные устройства.

Гальваническое покрытие - процесс покрытия металла тонким слоем другого металла, который позволяет улучшить его внешний вид, защитить от коррозии, а также придать дополнительные функциональные свойства. Гальваническое покрытие часто используется в автомобильной и электротехнической промышленности для создания деталей с повышенной стойкостью к агрессивным средам, а также с электропроводящими свойствами.

Объемная штамповка - технология формирования деталей из листового металла путем их штамповки под давлением. Этот процесс включает в себя применение специальных прессов и матриц для придания металлу нужной формы. Объемная штамповка широко используется в автомобильной промышленности для изготовления кузовных деталей, а также в производстве бытовой техники и сантехники.

Абразивная обработка - метод металлообработки, при котором происходит удаление материала с помощью абразивных частиц. Этот процесс часто используется для обработки поверхностей и удаления излишков материала после других операций. Абразивная обработка может осуществляться с помощью шлифовальных кругов, шлифовальных бумаг и других инструментов. Она применяется в различных отраслях, включая машиностроение, металлургию и строительство.

Лазерная резка: точность и скорость обработки

Лазерная резка – это современная технология обработки металла, позволяющая получить высокую точность и скорость обработки. Она широко применяется в промышленности для изготовления различных изделий из металла, таких как металлические заготовки, детали для машин и оборудования, элементы конструкций и т.д.

Одним из главных преимуществ лазерной резки является возможность получения высокой точности обработки. Лазерный луч может быть управляемым на микрометровом уровне, что позволяет выполнять точные и аккуратные резы без дополнительной обработки или шлифовки. Это особенно важно при изготовлении сложных деталей с тонкими стенками или сложными геометрическими формами.

Вторым важным преимуществом лазерной резки является высокая скорость обработки. Лазер может двигаться по заготовке с высокой скоростью, что позволяет быстро и эффективно выполнять резку. Это особенно полезно в условиях массового производства, когда требуется обработать большое количество изделий за короткий промежуток времени.

Кроме того, лазерная резка обладает такими преимуществами, как малый нагрев окружающей среды, малые размеры рабочих инструментов, возможность работы с различными типами металла и другие. Это делает лазерную резку одной из самых востребованных технологий в обработке металла в промышленности.

Токарная обработка: формирование сложных деталей

Токарная обработка – один из основных методов обработки металла, который позволяет создавать сложные детали различных форм и размеров. Она осуществляется с помощью токарного станка, на котором происходит вращение заготовки вокруг своей оси и удаление металла с помощью режущего инструмента.

Для формирования сложных деталей при токарной обработке применяются различные технологии и процессы. Одним из них является многоосная токарная обработка, при которой движение режущего инструмента осуществляется по нескольким осям одновременно, что позволяет создавать детали с камерами, канавками и проточками, имеющими сложную конфигурацию.

Для повышения точности и качества обработки сложных деталей используются специальные программно-управляемые токарные станки. Они оснащены системами ЧПУ (числовое программное управление), которые позволяют автоматизировать процесс обработки и обеспечить более точное выполнение заданных операций.

Токарная обработка позволяет изготавливать разнообразные детали, такие как валы, втулки, фланцы и другие. Она находит широкое применение в различных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, медицинская техника и др.

Фрезерная обработка: высокая производительность и универсальность

Фрезерная обработка – одна из ключевых технологий в области металлообработки. Она позволяет создавать разнообразные детали и изделия из металла с высокой точностью и качеством. Основным инструментом в процессе фрезерной обработки является фреза – режущий инструмент, состоящий из одного или нескольких зубьев.

Преимущества фрезерной обработки заключаются, прежде всего, в высокой производительности процесса. Благодаря возможности одновременной обработки нескольких зон на заготовке, фрезерная машина способна выполнять работу гораздо быстрее, чем, например, токарный станок. Это позволяет сократить время производства и в итоге снизить стоимость изготовления деталей.

Важной характеристикой фрезерной обработки является ее универсальность. Фрезерные станки способны обрабатывать различные материалы, включая сталь, алюминий, титан и другие сплавы. Благодаря этому, они находят применение в различных отраслях промышленности, от автомобильной до авиационной.

Фрезерная обработка предлагает множество возможностей по созданию сложных и точных деталей. С помощью различных типов фрез и специальных настроек можно выполнять операции как в плоскостях, так и в трехмерном пространстве. Благодаря этому, фрезерная обработка является неотъемлемым процессом при изготовлении прототипов, пресс-форм, инструмента и других изделий, требующих высокой точности и сложной геометрии.

Плазменная резка: обработка металла высокой толщины

Плазменная резка – это высокотехнологичный процесс обработки металла, который позволяет резать материалы больших толщин. Основным инструментом плазменной резки является плазменный резак, который создает плазменную струю с помощью электрического разряда в газе.

Преимуществом плазменной резки является возможность выполнения резки на высоких скоростях и обработки толстых металлических листов. Этот метод позволяет резать металлы различной толщины, начиная от 0,5 мм и до нескольких сантиметров.

Плазменная резка применяется в различных отраслях промышленности, включая авиацию, судостроение, машиностроение и многие другие. Он широко используется для изготовления деталей для металлических конструкций, а также для создания деталей и компонентов для производства различных устройств и оборудования.

В процессе плазменной резки металла высокой толщины возможно получение качественных и точных резов без повреждения поверхности материала. Это делает плазменную резку незаменимым инструментом при обработке крупных и сложных металлических изделий.

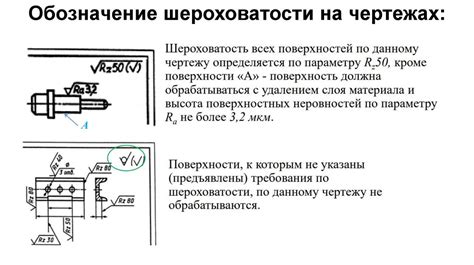

Шлифование: достижение требуемой шероховатости поверхности

Шлифование является одной из важных технологий обработки металла, которая позволяет достичь требуемой шероховатости поверхности деталей. Этот процесс осуществляется с помощью специальных абразивных материалов, которые подвергаются трению и перемещению по поверхности детали.

Основная задача шлифования состоит в удалении неровностей и дефектов поверхности, а также приданию желаемой формы и размеров детали. Шлифовка позволяет улучшить точность размеров и форм деталей, а также улучшить их эстетический вид.

Для достижения требуемой шероховатости поверхности используются различные типы абразивных материалов, такие как алмазы, кремниевый карбид и керамические зерна. Размер и форма зерен влияют на шероховатость поверхности, поэтому выбор абразивного материала зависит от требований к детали.

В процессе шлифования используются специальные станки и инструменты, такие как шлифовальные машины, шлифовальные круги и полировальные шкурки. Операторы должны иметь навыки и опыт работы с этими инструментами, чтобы достичь желаемого результата.

Шлифование широко применяется в различных отраслях промышленности, включая автомобильную, аэрокосмическую и машиностроительную отрасли. Эта технология также используется для обработки поверхностей различных материалов, включая металлы, пластик и керамику.

Применение металлообработки в промышленности

Металлообработка является неотъемлемой частью промышленного производства, находя применение во множестве отраслей. Основная задача данной технологии заключается в изменении формы, размера, структуры и свойств металлического изделия путем его обработки.

Одним из основных направлений применения металлообработки является производство металлических деталей и компонентов для машиностроения. С помощью таких технологий, как токарная и фрезерная обработка, шлифовка и сверление, создаются детали для различных видов оборудования и машин. Качество и точность обработки являются важными факторами для обеспечения надежности и долговечности этих изделий.

Еще одной сферой применения металлообработки является производство инструментов и приспособлений для различных отраслей промышленности. Технологии лазерной и электроэрозионной обработки позволяют создавать инструменты с высокой точностью и сложной геометрией, что является ключевым требованием для ряда отраслей, таких как авиационная и медицинская.

Металлообработка также применяется в производстве бытовых товаров и изделий, таких как металлическая мебель, кухонные принадлежности, посуда и др. Благодаря технологиям листовой обработки, гибки, штамповке и сварке, возможно создавать продукты с высоким качеством, прочностью и эстетическим видом, удовлетворяющие потребности современного потребителя.

В заключение, применение металлообработки в промышленности играет важную роль в создании высокотехнологичных и качественных металлических изделий. Оно стимулирует развитие промышленности в различных сферах и обеспечивает конкурентоспособность продукции на мировом рынке.

Авиационная промышленность: безопасность и надежность

Авиационная промышленность является одной из самых важных отраслей, требующей высокого уровня безопасности и надежности. Ведь здесь на кону стоит жизнь людей, а также дорогие технические средства. Для обеспечения безопасности и надежности авиационные компании и производители внедряют передовые технологии и строго следуют международным стандартам.

Начиная с разработки и производства самолетов, каждая деталь и система подвергается серьезному контролю и тестированию. Одним из ключевых технических аспектов является использование специальных материалов, обладающих высокой прочностью и устойчивостью к экстремальным условиям. Такие материалы, как титан, алюминий и композиты, обеспечивают легкость конструкции и одновременно высокую надежность.

Важным элементом безопасности и надежности авиации является правильное функционирование авионики и электронных систем. Они отвечают за навигацию, коммуникацию, управление и безопасность полетов. Системы контроля и надзора обеспечивают постоянное слежение за состоянием самолета во время полета, а также контролируют работу двигателей и других важных систем. Все эти системы проходят строгие тестирования и регулярную проверку перед каждым вылетом.

- Другой аспект безопасности в авиации - это обучение пилотов и инженеров:

- Пилоты проходят обширную программу обучения и регулярно проходят проверки и тренировки, чтобы обеспечить свою квалификацию и навыки.

- Инженеры, занимающиеся техническим обслуживанием, также проходят специальную подготовку и сертификацию.

И, конечно же, авиационная промышленность тщательно следит за обслуживанием и ремонтом самолетов. Все работы проводятся в соответствии с регламентами и процедурами, установленными производителем. Кроме того, ведется строгое внутреннее и внешнее наблюдение за состоянием самолетов и техническими средствами обслуживания.

Вопрос-ответ

Какие технологии используются для обработки металла?

Для обработки металла применяются различные технологии, включая резку, гибку, сварку, шлифовку и обработку на станках с числовым программным управлением (ЧПУ).

Какие преимущества имеет обработка металла с использованием ЧПУ-станков?

При обработке металла на ЧПУ-станках достигается высокая точность и повторяемость работы, а также возможность обработки сложной контуровой детали без необходимости переналадки оборудования.

В каких отраслях промышленности применяются технологии обработки металла?

Технологии обработки металла используются во многих отраслях промышленности, таких как автомобильное производство, машиностроение, судостроение, авиационная промышленность и другие.

Какие новые технологии обработки металла появились в последние годы?

В последние годы в области обработки металла появились новые технологии, такие как лазерная резка, аддитивное производство (3D-печать), гидроабразивная резка и другие, которые позволяют достичь более высокой эффективности и точности обработки.