Обработка металла является важным этапом в производстве многих изделий, и процесс снятия стружки является одним из основных методов этой обработки. Снятие стружки - это процесс удаления металлического материала из заготовки с помощью режущего инструмента, такого как фреза или токарный инструмент. Он позволяет формировать детали нужной формы и размера, а также обеспечивает точную обработку металла.

Современные методы снятия стружки включают использование компьютерного числового управления (CNC) и других высокотехнологичных систем. Эти системы позволяют автоматизировать процесс обработки металла, увеличивая точность и скорость работы. Кроме того, они позволяют выполнять сложные операции, такие как фрезерование и резьбовая обработка, с высокой степенью точности и повторяемости.

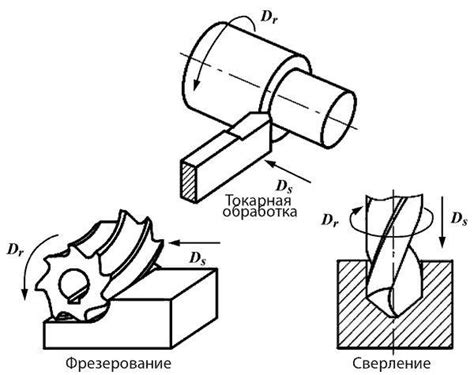

В процессе снятия стружки можно использовать различные инструменты и технологии, такие как точило, фрезерный станок и токарный станок. Каждый из них имеет свои особенности и преимущества в зависимости от конкретной задачи. Токарный станок, например, позволяет обрабатывать цилиндрические детали, а фрезерный станок - сложные и контурные поверхности. Независимо от выбранного метода и инструмента, снятие стружки является неотъемлемой частью процесса обработки металла и играет ключевую роль в создании высококачественных деталей и изделий.

Процесс снятия стружки является важной технологией в обработке металла, которая позволяет получить детали нужной формы и размера с высокой степенью точности. С использованием современных методов и технологий, таких как CNC и специализированные инструменты, процесс снятия стружки становится более эффективным и автоматизированным, обеспечивая высокую производительность и качество продукции.

Преимущества процесса снятия стружки

Процесс снятия стружки является одним из наиболее эффективных способов обработки металла. Его применение имеет ряд преимуществ, позволяющих повысить производительность и качество работы.

- Высокая скорость обработки. Процесс снятия стружки позволяет достичь высоких скоростей резки и формирования изделий из металла. Это позволяет сократить время производства и увеличить объем выпускаемой продукции.

- Точность и повторяемость. При снятии стружки можно добиться высокой точности и повторяемости геометрических параметров обрабатываемых изделий. Это особенно важно при производстве деталей с высокими требованиями к точности и качеству исполнения.

- Минимизация деформаций. Процесс снятия стружки позволяет минимизировать деформации обрабатываемого металла. Это особенно актуально при работе с материалами, которые имеют низкую пластичность или подвержены деформациям при повышенных температурах.

- Возможность обработки различных материалов. Процесс снятия стружки позволяет обрабатывать различные типы металлов и сплавов, включая твердые и термообрабатываемые материалы. Это расширяет сферу применения процесса и позволяет работать с большим ассортиментом изделий.

- Экономия сырья. Процесс снятия стружки позволяет значительно сократить расход сырья, так как осуществляется удаление материала в виде стружки, а не его расплавление или испарение. Это позволяет снизить затраты на сырье и повысить эффективность производства.

В итоге, процесс снятия стружки является эффективным и универсальным способом обработки металла, который обладает рядом преимуществ, позволяющих повысить производительность и качество работы в металлообработке.

Точность и качество обработки

Точность обработки является одним из важнейших факторов при использовании процесса снятия стружки для обработки металла. Этот процесс позволяет получить детали с высокой точностью размеров и геометрии. Благодаря возможности контроля и регулировки параметров процесса, таких как скорость подачи и вращения инструмента, можно достичь высокой точности обработки металла.

Качество обработки металла также зависит от процесса снятия стружки. Он позволяет получить гладкую поверхность деталей, на которой отсутствуют следы шероховатости и деформации. Это особенно важно при изготовлении деталей, которые должны быть соединены или функционировать в течение длительного времени. Качество обработки обеспечивает долговечность и надежность металлических изделий.

Процесс снятия стружки также способствует повышению прочности деталей. Благодаря удалению лишнего материала и формированию оптимальной структуры решетки металла, детали, изготовленные с использованием этого процесса, обладают лучшими физическими свойствами. Их прочность, устойчивость к износу и усталости значительно выше, что позволяет достичь более длительного срока службы изделий.

Итак, точность и качество обработки металла с помощью процесса снятия стружки являются ключевыми преимуществами. Они позволяют получить детали с высокой точностью размеров, гладкой поверхностью и улучшенной прочностью. Такой подход обеспечивает высокую надежность и долговечность металлических изделий, что является критически важным во многих отраслях промышленности.

Экономия времени и ресурсов

Процесс снятия стружки является одним из наиболее эффективных методов обработки металла, который позволяет достичь значительной экономии времени и ресурсов. Благодаря применению этого процесса, возможно выполнить обработку металла более быстро и эффективно по сравнению с традиционными методами.

Процесс снятия стружки позволяет автоматизировать некоторые этапы обработки металла, что приводит к сокращению времени на выполнение операций. Современные станки с ЧПУ оснащены специальными программными модулями, которые позволяют установить оптимальные параметры работы, что также способствует сокращению времени обработки.

Кроме того, процесс снятия стружки позволяет снизить затраты на ресурсы, так как он позволяет минимизировать количество отходов. Во время обработки металла с помощью этого процесса, стружка собирается и может быть использована повторно. Это значительно снижает затраты на материалы и уменьшает окружающую среду.

В целом, применение процесса снятия стружки в обработке металла позволяет достичь значительной экономии времени и ресурсов. Этот метод обладает высокой производительностью и эффективностью, что делает его предпочтительным в современной промышленности. Благодаря этому процессу возможно существенное повышение эффективности работы металлообрабатывающих предприятий и снижение издержек производства.

Типы инструментов для процесса снятия стружки

Процесс снятия стружки является одной из основных операций в обработке металлических изделий. Для этой задачи существует несколько типов инструментов, каждый из которых имеет свои особенности и применение.

Одним из самых распространенных типов инструментов для снятия стружки являются сверла. Сверла предназначены для пробивания отверстий в металле и одновременного удаления стружки. Они могут иметь различные формы и размеры, в зависимости от требуемого диаметра отверстия.

Еще одним типом инструментов для процесса снятия стружки являются режущие пластины. Они представляют собой пластины из твёрдого металла, которые с помощью специальной формы и заточки обеспечивают эффективное удаление стружки при работе с фрезерными и токарными станками.

Для снятия стружки при работе с токарными станками широко используются также резцы. Резцы представляют собой металлические пластины с острым режущим краем, которые устанавливаются на станок и выполняют резание металла с одновременным удалением образующейся стружки.

Необходимо отметить также инструменты для снятия стружки при работе с прессами и штампами. К таким инструментам относятся пуансоны и матрицы, которые в процессе своей работы пробивают отверстия в металле и осуществляют одновременное удаление стружки.

Таким образом, существует несколько типов инструментов, специально разработанных для процесса снятия стружки при обработке металла. Каждый из них имеет свои преимущества и применяется в зависимости от конкретной операции и требуемого результата.

Токарные станки

Токарные станки являются одним из основных видов металлорежущих станков, используемых в процессе обработки металла с помощью процесса снятия стружки. Они позволяют производить различные операции, такие как токарную обработку деталей поворотной формы, нарезку внутренних и наружных резьб, различные виды фрезерования и точения.

Токарный станок состоит из рамы, главного шпинделя, суппорта и инструмента, который может иметь различную форму, в зависимости от выполняемой операции. Кроме того, современные токарные станки часто оснащены ЧПУ (числовым программным управлением), что позволяет автоматизировать процесс обработки и повысить точность выполняемых операций.

Основными преимуществами токарных станков являются высокая производительность, точность и повторяемость обработки. С их помощью можно обрабатывать различные типы материалов, включая сталь, чугун, алюминий и т. д. Кроме того, токарные станки обладают довольно широкими возможностями по формированию деталей, благодаря различным насадкам и инструментам, которые можно использовать.

Современные токарные станки постоянно усовершенствуются и становятся все более технологичными. Они оборудованы различными датчиками и системами контроля, которые позволяют оператору мониторить процесс обработки и быстро реагировать на возможные проблемы. Кроме того, они могут быть автоматизированы для выполнения сложных операций без непосредственного участия оператора, что позволяет сократить время и улучшить качество работы.

Фрезерные станки

Фрезерные станки – это мощное оборудование, предназначенное для обработки металла с помощью процесса снятия стружки. Они применяются в различных отраслях промышленности, включая машиностроение, автомобилестроение, аэрокосмическую промышленность и другие.

Основные преимущества фрезерных станков заключаются в их высокой точности, скорости и эффективности. Они позволяют выполнять различные операции обработки, такие как фрезерование, сверление, резание, нарезание резьбы и другие.

Фрезерные станки могут быть различных типов, включая вертикальные и горизонтальные модели. Вертикальные станки обладают возможностью вертикального перемещения шпинделя, что позволяет работы на более высоком уровне точности. Горизонтальные станки, в свою очередь, позволяют обрабатывать более крупные и габаритные детали.

Для управления фрезерными станками используется специализированное программное обеспечение, которое позволяет оператору устанавливать необходимые параметры обработки и следить за процессом. Также некоторые станки оснащены автоматическими системами замены инструмента и управлением процессом охлаждения, что увеличивает их производительность и надежность.

Новейшие технологии для снятия стружки

1. Управление процессом снятия стружки с помощью числового контроля

Одной из современных технологий, используемых для снятия стружки, является управление процессом с помощью числового контроля. Это позволяет определить оптимальные параметры для снятия стружки и точно контролировать их выполнение в реальном времени. Числовой контроль позволяет улучшить точность и качество обработки металла, снизить вероятность возникновения ошибок и повысить эффективность процесса.

2. Применение современных инструментов и материалов

Современные технологии для снятия стружки также включают применение современных инструментов и материалов. Например, применение твердосплавных инструментов и покрытий позволяет повысить износостойкость и долговечность инструментов, а также улучшить качество обработки. Также важно использовать специальные смазки и охлаждающие жидкости, которые уменьшают трение и температуру при обработке, что способствует повышению производительности и улучшению качества обработки металла.

3. Применение компьютерной технологии в процессе снятия стружки

Компьютерная технология играет важную роль в современных технологиях для снятия стружки. С помощью компьютерных систем управления можно программировать и контролировать процесс снятия стружки, а также проводить анализ данных для улучшения производительности и качества обработки. Компьютерные системы также позволяют симулировать и оценить различные варианты обработки, что помогает выбрать оптимальный режим и параметры для снятия стружки.

4. Использование систем автоматизации и роботизации

Современные технологии снятия стружки также включают использование систем автоматизации и роботизации. Это позволяет максимально автоматизировать процесс обработки металла, уменьшить вмешательство человека и повысить производительность. Роботы и автоматические системы могут выполнять сложные операции с высокой точностью и повторяемостью, что позволяет снизить вероятность ошибок и улучшить качество обработки металла.

5. Применение лазерной и электроэрозионной обработки

Лазерная и электроэрозионная обработка являются новыми технологиями для снятия стружки. Лазерная обработка позволяет получать более точные и качественные результаты, а также обрабатывать сложные формы и материалы. Электроэрозионная обработка, в свою очередь, позволяет обрабатывать материалы с высокой твердостью, минимизируя образование стружки и улучшая покрытие поверхности.

Использование высокоэффективных режимов резания

В современной обработке металла снятие стружки является ключевым процессом, позволяющим достичь высокой производительности и качества изделий. Для повышения эффективности данного процесса применяются различные методы и технологии. Один из них - использование высокоэффективных режимов резания.

В высокоэффективных режимах резания эксплуатационные параметры, такие как скорость резания и подача инструмента, подбираются оптимально, обеспечивая максимальную производительность при минимальных затратах времени и энергии. Это позволяет снизить износ инструмента, увеличить срок его службы и сократить время обработки.

Основным преимуществом высокоэффективных режимов резания является повышение скорости резания. Это особенно важно при обработке металлов с высокой твердостью и прочностью, таких как сталь и титан. Использование высоких скоростей резания позволяет сократить время обработки, увеличить производительность и снизить затраты на процесс обработки металла.

В высокоэффективных режимах резания также активно применяются технологии охлаждения и смазки инструмента. Они позволяют уменьшить трение и износ инструмента, а также снизить температуру резания. Это способствует улучшению качества обработки и увеличению срока службы инструмента.

Применение роботизированных систем

В современной обработке металла все чаще применяются роботизированные системы, которые обеспечивают более точный и эффективный процесс снятия стружки. Роботы, оснащенные специальными инструментами, выполняют операции обработки металла с высокой степенью автоматизации и точности.

Преимущества использования роботов для обработки металла заключаются в их высокой скорости работы и повышенной производительности. Роботы обладают большей точностью при выполнении операций, что позволяет достичь более качественных и надежных результатов.

Роботизированные системы также способны выполнять сложные операции, которые требуют специфических навыков и высокой точности. Они могут работать в условиях, когда доступ для оператора ограничен или опасен. Роботизированные системы также обладают гибкостью, что позволяет им выполнять различные операции обработки металла.

Применение роботизированных систем в обработке металла снятием стружки также позволяет снизить риск возникновения ошибок и дефектов при процессе обработки. Роботы действуют по заранее заданным программам и не подвержены физическим усталостям и отклонениям. Это увеличивает предсказуемость и надежность операций обработки, а также снижает количество брака и необходимость в инспекции и коррекции готовых изделий.

Вопрос-ответ

Какие преимущества имеет процесс снятия стружки при обработке металла?

Процесс снятия стружки при обработке металла имеет несколько преимуществ. Во-первых, он позволяет удалить лишний материал с поверхности обрабатываемой детали, что может быть необходимо, например, для достижения нужного размера или формы изделия. Во-вторых, снятие стружки способствует удалению остатков рабочей жидкости и охлаждающего смазочного материала, что может повысить качество и точность обработки. Кроме того, процесс снятия стружки может снизить трение и износ инструментов, что в свою очередь может увеличить их срок службы и снизить затраты на замену.

Какие методы снятия стружки применяются в современной обработке металла?

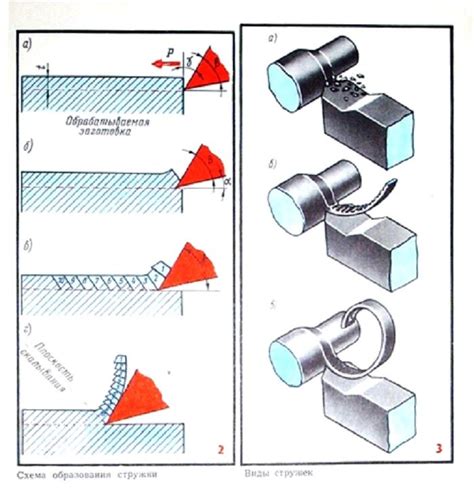

В современной обработке металла применяются различные методы снятия стружки. Один из наиболее распространенных методов - это фрезерование. При фрезеровании используются специальные фрезы, которые с помощью вращательного движения удаляют стружку с поверхности детали. Еще один метод - токарная обработка. При токарной обработке стружку удаляют с поверхности детали с помощью вращения инструмента вокруг своей оси. Кроме того, существуют методы снятия стружки с применением абразивного материала, лазерного облучения и электроэрозионной обработки.