Обработка металла резанием – это один из основных способов преобразования сырья в готовую продукцию. В процессе резания металла применяются различные методы, которые основаны на принципе удаления материала с помощью режущего инструмента. Однако перед тем, как приступать к резке, необходимо учитывать основные принципы материаловедения.

Металлы имеют определенные физические и химические свойства, которые оказывают влияние на процессы обработки резанием. Например, железо, олово и алюминий являются металлами с разной твердостью, что требует применения разных инструментов и режимов резки. Помимо этого, металлы имеют различную структуру и кристаллическую решетку, что также влияет на процессы резания.

При обработке металла резанием возникают различные физические явления, такие как трение, нагрев, образование стружки и деформация материала. Точное понимание этих процессов и связанных с ними физических закономерностей позволяет оптимизировать процесс резания и достичь наилучших результатов.

Основы материаловедения и методы обработки металла резанием

Материаловедение - это наука, изучающая свойства материалов и их структуру на микро- и макроуровнях. В области металлургического материаловедения основное внимание уделяется металлам и сплавам, их свойствам и возможностям применения в различных сферах, включая машиностроение, авиацию, автомобилестроение и другие.

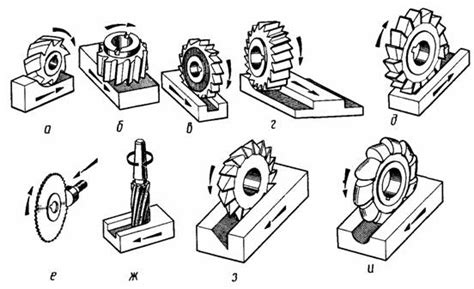

Методы обработки металла резанием используются для формирования деталей из металлических материалов. Они включают такие операции, как фрезерование, токарение, сверление, шлифование и другие. При этом, для эффективной обработки металла резанием необходимо учитывать его свойства, структуру и механическое поведение.

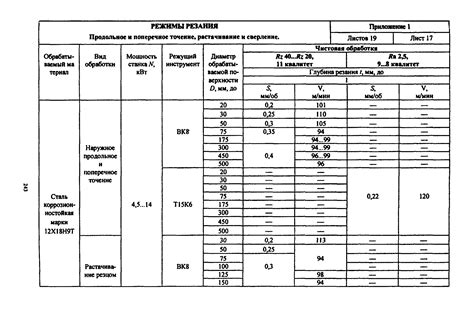

Материалы могут быть различны по своим физическим и механическим свойствам. Важно учитывать твердость, прочность, пластичность, теплопроводность и другие параметры материала. На основе этих данных выбираются оптимальные режимы обработки металла резанием, такие как скорость подачи, частота вращения инструмента, глубина резания.

Одним из главных факторов, влияющих на качество обработки, является структура материала. Металлы и сплавы имеют сложную кристаллическую структуру, которая может быть разной в зависимости от технологии изготовления и условий эксплуатации. Например, при нагреве металл может изменять свою микроструктуру, что влияет на его механические свойства.

При выборе методов обработки металла резанием важно учитывать и особенности каждого инструмента, такие как материал, форма и острота режущей кромки. Компетентный выбор инструментов и режимов обработки позволяет достичь высокой точности и качества деталей, а также повысить производительность и эффективность производства.

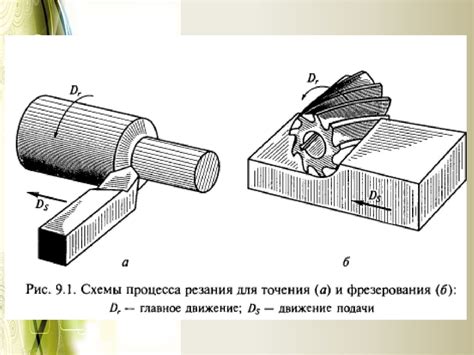

Общие принципы резания металла

Резание металла является одним из основных процессов в металлообработке. Оно осуществляется на станках с использованием специальных инструментов, которые позволяют удалять частицы материала и формировать необходимую геометрию изделия.

Один из общих принципов резания металла заключается в том, что в процессе работы инструмент контактирует с поверхностью материала и выдавливает металлические частицы, образуя стружку. Это происходит благодаря приложенной к инструменту силе резания, которая может быть как постоянной, так и переменной в течение процесса обработки.

Важной характеристикой резания металла является скорость резания, которая определяется количеством материала, удаленного за единицу времени. Чем выше скорость резания, тем быстрее происходит процесс обработки, но при этом могут возникать проблемы с качеством поверхности и износом инструмента. Поэтому оптимальная скорость резания выбирается исходя из требований к производительности и качеству обработки.

Для обеспечения эффективности резания металла также важным принципом является правильный выбор инструмента и его геометрии. Инструмент должен быть достаточно прочным, чтобы выдерживать силы резания, а его геометрия должна обеспечивать правильное направление силы и эффективное удаление стружки. Помимо этого, влияет и материал инструмента, который должен быть достаточно твердым и стойким к износу.

Таким образом, общие принципы резания металла включают в себя контакт инструмента с поверхностью материала, выдавливание стружки, скорость резания, правильный выбор инструмента и его геометрии. Соблюдение этих принципов позволяет достичь оптимальных результатов при обработке металла резанием.

Режущий инструмент и его характеристики

Режущий инструмент – это средство, применяемое для выполнения операций по обработке металла резанием. Он представляет собой основное средство взаимодействия с обрабатываемым материалом и определяет качество и эффективность процесса обработки.

Основными характеристиками режущего инструмента являются его прочность, твердость и износостойкость. Прочность инструмента важна для того, чтобы он мог выдерживать высокие нагрузки при процессе резания и не ломался. Твердость инструмента определяет его способность сопротивляться износу и обеспечивать долгий срок службы.

В зависимости от свойств материала, который будет обрабатываться, режущие инструменты могут быть изготовлены из различных материалов. Например, для обработки твердых и термостойких материалов используются режущие инструменты из карбида твердого сплава или керамических материалов. Для обработки мягких материалов, таких как алюминий или пластмасса, часто применяются режущие инструменты из высокоскоростной стали.

Важными характеристиками режущего инструмента являются его форма и геометрия. Например, инструменты с острым углом режущей кромки позволяют получить более гладкую поверхность обработанной детали. Также, форма инструмента может иметь влияние на скорость и силу резания.

Кроме того, режущий инструмент может иметь специальные покрытия, которые повышают его износостойкость и снижают трение при контакте с обрабатываемым материалом. Такие покрытия обычно выполняются из нитрида титана, оксида алюминия или других твердых материалов.

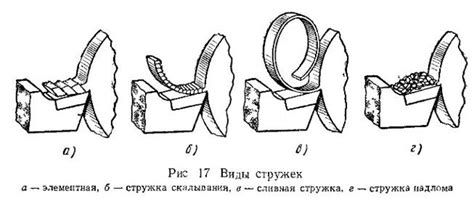

Механизм образования стружки при резании

Образование стружки при резании металла является сложным и многокомпонентным процессом. Процесс резания включает в себя взаимодействие инструмента с обрабатываемым материалом, в результате чего образуется стружка.

Механизм образования стружки при резании можно разделить на несколько этапов. Первый этап - натяжение материала перед зоной резания. В этот момент инструмент начинает входить в обрабатываемый материал, вызывая его деформацию и натяжение.

Затем происходит начало разрушения материала. В результате действия инструмента на материал происходит образование трещин, которые проникают в глубину обрабатываемого материала. Давление и трение инструмента на материал вызывает тепловое воздействие, которое способствует разрушению структуры материала и его деформации.

Следующий этап - образование первичной стружки. В результате разрушения материала инструментом образуется первичная стружка, которая отделяется от обрабатываемого материала и движется вдоль поверхности резания.

И, наконец, последний этап - образование дополнительной стружки. При движении первичной стружки по поверхности резания она может пересекать неровности или изгибы, что приводит к дополнительному разрушению материала и образованию дополнительной стружки.

Таким образом, механизм образования стружки при резании является сложным и многокомпонентным процессом, включающим деформацию, разрушение и отделение материала от обрабатываемой поверхности. Понимание этого процесса является важным для оптимизации технологии резания металла и повышения эффективности процесса обработки.

Влияние свойств металла на процесс резания

Свойства металла имеют большое значение при процессе резания. Они определяют, насколько легко или сложно будет происходить обработка. Особое влияние оказывают механические свойства материала, такие как твердость, прочность и пластичность.

Важной характеристикой металла является его твердость. Чем выше твердость материала, тем больше усилий и энергии потребуется для его резания. Также повышенная твердость может привести к износу инструмента и возникновению трещин на поверхности обрабатываемого металла.

Прочность металла также оказывает влияние на процесс резания. Более прочные материалы мало поддаются деформации, что усложняет получение желаемой формы при резании. Кроме того, повышенная прочность может приводить к возникновению высоких температур, что может негативно сказаться на работоспособности инструмента.

Пластичность является также важным свойством при резании металла. Более пластичные материалы легче поддаются деформации и могут быть обработаны с меньшими усилиями и энергией. Однако, излишняя пластичность может привести к закусыванию инструмента, что негативно скажется на качестве резки и долговечности инструмента.

Другими важными свойствами металла являются его температурные характеристики и возможность образования стружки. Высокие температуры, возникающие при резании, могут привести к изменению свойств металла и трещинам на поверхности. А возможность образования стружки определяет процесс снятия слоя материала и ускоряет процесс резания.

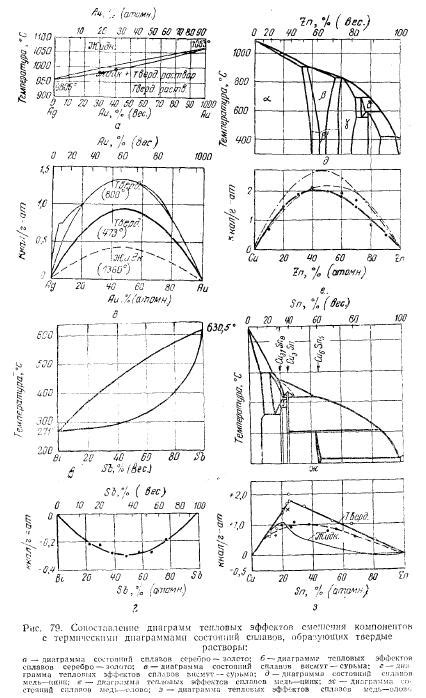

Термические эффекты при обработке металла

Термические эффекты являются одним из основных аспектов при обработке металла резанием. Термические воздействия возникают из-за высоких температур, которые возникают при резании и обработке металлических материалов.

Одним из основных термических эффектов является тепловое воздействие на стружку. При процессе резания металла температура в области контакта режущего инструмента и металла может достигать высоких значений. Это приводит к нагреванию стружки и возможному его перегреву. В результате этого процесса стружка может изменять свою структуру и свойства.

Также стоит отметить термические эффекты на поверхности обрабатываемого металла. При контакте инструмента и металла возникает трение, что приводит к выделению больших количеств тепла. Это может приводить к изменению микроструктуры, твердости и прочностных свойств поверхности металла.

Для управления термическими эффектами при обработке металла резанием применяются различные методы и технологии. Одним из них является использование охлаждающих средств, которые позволяют снизить температуру в зоне резания и минимизировать негативные термические эффекты. Также используются специальные режимы резания, позволяющие контролировать тепловое воздействие на материал.

Важно отметить, что термические эффекты могут оказывать значительное влияние на качество и точность обработки металла. Поэтому правильное управление термическими эффектами является важной задачей для повышения эффективности и качества процесса обработки металла резанием.

Возможные деформации и повреждения при резании металла

При резании металла могут возникать различные деформации и повреждения, которые могут оказать негативное влияние на качество и точность обработки. Одной из самых распространенных проблем является деформация обрабатываемого материала. Это может происходить из-за несоответствия инструмента и свойств металла, а также неправильного выбора режимов резания.

Еще одной причиной деформации металла может быть недостаточная жесткость и устойчивость детали при воздействии силы резания. При неправильном выборе режимов резания или использовании неудачного инструмента могут возникать искривления, перекосы или прогибы деталей, что может привести к потере точности и качества обработки.

Повреждения металла при резании могут проявляться в виде трещин, сколов, осколков и вырывов материала. Это может быть вызвано неправильным выбором инструмента или его износом, а также неправильной техникой резания. Такие повреждения существенно снижают прочность и надежность деталей, что может привести к их отказу в эксплуатации.

Чтобы избежать деформаций и повреждений при резании металла, необходимо правильно подобрать инструмент, учесть свойства и особенности обрабатываемого материала, а также правильно настроить режимы резания. Также важно использовать современное оборудование и следить за его состоянием, чтобы предотвратить износ инструмента и повреждения деталей.

Классификация методов резания металла

Методы обработки металла резанием являются основным способом обработки металлических изделий. В зависимости от характера процесса и способа резания, методы резания металла можно классифицировать следующим образом:

Механическое резание. В данном методе происходит удаление металла с помощью инструмента, который приводится в движение механическим путем, например, торцевой фрезой или сверлом. Данный метод применяется для обработки различных типов материалов и позволяет получить высокую точность обработки.

Термическое резание. В этом методе происходит разделение металла с помощью его нагревания до высокой температуры. Нагрев может быть осуществлен с помощью газового пламени, плазмы или лазера. Данный метод особенно эффективен для обработки толстых металлических листов и позволяет получить качественные и ровные резы.

Электрофизическое резание. В данном методе используется электрическая энергия для совершения резания. Например, метод электроэрозии позволяет обрабатывать сложные детали с высокой точностью и минимальными деформациями. Также существует метод электрохимического резания, который основан на использовании химических реакций для удаления металла.

Классификация методов резания металла позволяет выбрать наиболее подходящий способ для конкретной задачи обработки металла. Каждый метод имеет свои преимущества и ограничения, поэтому важно учитывать их при выборе оптимального способа резания.

Вопрос-ответ

Какие методы обработки металла резанием существуют?

Существует несколько методов обработки металла резанием: фрезерование, сверление, токарная обработка, шлифование, растачивание и др.

Что такое материаловедение?

Материаловедение - это наука, которая исследует свойства, связи и структуру материалов, включая металлы. В контексте обработки металла резанием, знание материаловедения позволяет выбирать правильные инструменты и режимы обработки для достижения оптимальных результатов.

Какие свойства материалов важны при обработке металла резанием?

При обработке металла резанием важны такие свойства материала, как твердость, прочность, пластичность, упругость и термостойкость. Эти свойства определяют выбор инструментов и параметров обработки.

Какие факторы могут влиять на точность обработки металла резанием?

На точность обработки металла резанием могут влиять различные факторы, такие как качество инструментов, стабильность оборудования, наличие вибрации, чистота рабочей поверхности и правильное настройка режимов обработки.

Какую роль играют охлаждающие жидкости при обработке металла резанием?

Охлаждающие жидкости, такие как смазочные масла или эмульсии, играют важную роль при обработке металла резанием. Они снижают трение между инструментом и заготовкой, увеличивают срок службы инструмента, улучшают качество обработки и помогают эффективно удалять стружку.