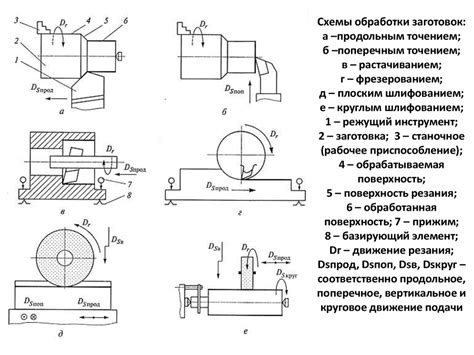

Обработка металла на станке является одной из основных операций в металлообрабатывающей промышленности. Данный процесс позволяет получить детали и изделия различной сложности и формы. Существует несколько основных методов обработки металла на станке, которые нашли широкое применение в промышленности.

Один из таких методов - фрезерная обработка. Фрезерный станок оснащен фрезерным инструментом, который вращается с высокой скоростью. Фрезерование позволяет создавать различные вырезы, углубления, проточки и другие сложные формы. Данный метод является одним из наиболее распространенных и эффективных при обработке деталей из металла.

Другим распространенным методом обработки металла на станке является токарная обработка. Токарный станок оснащен осью, на которой устанавливается обрабатываемая деталь. В результате вращения данной оси и движения режущего инструмента происходит обработка детали. Токарная обработка позволяет получать цилиндрические детали различного диаметра и формы.

Кроме того, существуют и другие методы обработки металла на станке, такие как сверлильная обработка, шлифовка и растачивание. С их помощью можно получать отверстия различных диаметров, обрабатывать поверхность детали для придания ей необходимой гладкости, а также приспосабливать детали по размерам и форме. Конкретный метод обработки выбирается в зависимости от требуемого результата и особенностей детали.

Процессы резания металла

Резание металла – один из основных методов обработки металла на станках. Этот процесс позволяет получить необходимую форму и размер детали, а также улучшить ее поверхностные характеристики.

Существует несколько основных методов резания металла, каждый из которых имеет свои преимущества и особенности:

- Фрезерование: при этом методе резания металла используются фрезы, которые имеют много режущих кромок и позволяют обрабатывать поверхности любой формы и сложности.

- Токарная обработка: этот метод основан на вращении заготовки и одновременном продвижении режущего инструмента. Он позволяет получать цилиндрические поверхности, нарезать резьбу и выполнять другие операции.

- Резание лазером: данный метод резания металла использует лазерный луч, который нагревает и испаряет металл. Он позволяет получить высокую точность и качество резки, особенно при работе с тонкими материалами.

- Плазменная резка: при этом методе используется плазменная дуга, которая нагревает и расплавляет металл. Он применяется для резки металла большой толщины и позволяет получить высокую скорость резки.

Каждый из этих методов резания металла имеет свои преимущества и недостатки, и выбор конкретного метода зависит от требований к детали, материала и обрабатывающего станка.

Важной частью процесса резания металла является выбор инструмента и правильная установка режимов работы. Для каждого метода резания существуют специальные инструменты, такие как фрезы, токарные ножи, лазерные и плазменные головки. Необходимо также учитывать параметры резки, такие как скорость и подачу инструмента, глубину резания, а также охлаждение и смазку.

Токарная обработка

Токарная обработка является одним из основных методов обработки металла на станке. Она осуществляется на токарном станке с помощью режущего инструмента, который вращается вокруг своей оси и срезает слой материала с поверхности заготовки.

Важным этапом токарной обработки является выбор оптимальной скорости и подачи режущего инструмента. Неправильный выбор параметров может привести к неправильной обработке или повреждению оборудования. При токарной обработке также используется охлаждающая жидкость, которая снижает трение и позволяет достичь более качественного результата.

Токарная обработка позволяет выполнять различные операции, такие как наружная и внутренняя резьба, растачивание отверстий, обточка цилиндрических поверхностей. Основное преимущество токарной обработки заключается в возможности получения высокой точности и повторяемости размеров заготовок.

Для выполнения различных операций токарная обработка использует различные виды режущих инструментов, такие как резец, сверло, развертка, плашка. Каждый из них имеет свои особенности и применяется в зависимости от требуемого результата и типа обрабатываемого материала.

Токарная обработка является одним из ключевых методов обработки металла и широко используется в различных отраслях промышленности, включая машиностроение, авиацию, энергетику и другие.

Фрезерная обработка

Фрезерная обработка является одним из основных методов обработки металла на станках. Она позволяет получить различные формы и поверхности на заготовке с помощью фрезерного инструмента. Фрезерные станки обладают высокой точностью и производительностью, что делает их незаменимым инструментом для металлообработки.

В процессе фрезерной обработки металла используются специальные фрезы, которые имеют разные размеры и формы. Конструкция фрез позволяет проводить разнообразные операции: фрезерование плоских, криволинейных и профильных поверхностей, растачивание отверстий, нарезание резьбы и другие. Фрезерные станки могут быть как ручными, так и автоматизированными, что позволяет выполнять различные задачи в зависимости от потребностей производства.

В процессе фрезерной обработки металла возможно использование разных режимов работы станка, что позволяет достичь разной глубины и скорости резания. Современные фрезерные станки оснащены системами управления, которые позволяют программировать и контролировать весь процесс обработки. Это позволяет увеличить точность и повторяемость фрезерных операций, что является особенно важным при серийном или массовом производстве.

Преимущества фрезерной обработки металла на станках включают возможность выполнения сложных операций с высокой точностью, возможность обработки различных материалов и получение разнообразных форм и поверхностей. Однако стоит учитывать, что фрезерная обработка требует широких знаний и опыта для эффективного использования станков и инструментов.

Процессы формообразования металла

В металлообрабатывающей промышленности для получения конечного изделия из металла широко применяются различные процессы формообразования. Они позволяют изменить геометрию и размеры обрабатываемой заготовки, создавая необходимую форму и структуру.

Один из основных методов формообразования металла – это ковка. Ковка включает в себя нагревание металлической заготовки до определенной температуры и последующее деформирование под воздействием удара или давления. В результате этого процесса металл приобретает нужную форму и становится более плотным и прочным.

Еще одним распространенным методом формообразования металла является штамповка. Штамповка представляет собой процесс прессования металлической заготовки между двумя прессующими поверхностями с целью придания ей определенной формы и размеров. Штамповка может быть горячей и холодной, в зависимости от температуры обрабатываемого металла.

Также широко используется метод прокатки, который заключается в прокатывании металлической стрипы или заготовки между вращающимися валками. При этом происходит уплотнение и удлинение металла, что позволяет получить изделия с желаемыми размерами и свойствами. Прокатка может производиться как холодным, так и горячим способом.

Органическим продолжением процессов формообразования металла является обработка поверхности. Путем применения различных технологий, таких как покрытие, гальваническое покрытие, полировка и т.д., можно улучшить внешний вид изделий, защитить их от коррозии, а также придать дополнительные функциональные свойства.

Гибка металла

Гибка металла - один из основных методов обработки металла на станке, который позволяет превратить плоский металлический лист в нужную форму или изгиб. Этот процесс осуществляется с помощью специального пресса или гибочного станка.

Для гибки металла необходимо правильно подобрать инструменты и установить оптимальные параметры. При гибке металла происходит распределение напряжений, что позволяет изготовлять различные детали с нужными свойствами и формами.

Одним из самых распространенных методов гибки металла является V-гибка. При этом применяется специальный верхний и нижний инструменты с вырезом в форме буквы "V", которые устанавливаются на прессе или гибочном станке. Изгибаемый лист металла помещается между этими инструментами и под действием давления происходит изгиб.

Гибка металла широко применяется в различных отраслях промышленности, таких как автомобилестроение, производство мебели, строительство и другие. Этот метод обеспечивает высокую точность и производительность при изготовлении деталей из металла.

Важно отметить, что гибка металла требует опыта и навыков оператора станка. Необходимо также учитывать особенности материала, его толщину и другие параметры, чтобы получить качественный результат.

Штамповка металла

Штамповка металла - это один из основных методов обработки металла на станке, который используется для получения деталей различных форм и размеров. Этот процесс основан на применении силы для деформации металла с помощью специальных инструментов, называемых штампами.

В ходе штамповки металла обрабатываемый материал помещается между штампами и подвергается сжатию или растяжению под воздействием пресса. Основная цель штамповки - изменение формы и размеров детали, придание ей необходимых характеристик и свойств. Чаще всего штамповка металла применяется в процессе производства автомобилей, электроники, бытовой техники и других изделий.

Штамповка металла имеет ряд преимуществ перед другими методами обработки. Во-первых, она позволяет получать детали с высокой точностью и повторяемостью. Во-вторых, процесс штамповки является эффективным с точки зрения затрат материалов и времени, так как позволяет обрабатывать несколько деталей одновременно. В-третьих, штамповка позволяет работать с различными металлическими материалами и получать из них детали сложной геометрии.

В зависимости от требований и характеристик детали, штамповка металла может осуществляться различными способами. Например, для получения плоских деталей используется прошивная штамповка, а для создания глубоких канавок и полостей - глубокая штамповка. Также существуют специальные методы штамповки, например, гидроштамповка или холодная штамповка.

В целом, штамповка металла является важным и распространенным методом обработки, который позволяет получать детали с нужными характеристиками и формами. Сочетание точности, эффективности и разнообразия методов делает штамповку незаменимым инструментом в производстве различных отраслей промышленности.

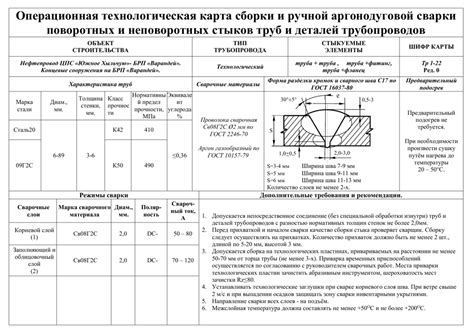

Процессы сварки металла

Сварка металла является одним из основных методов соединения различных металлических деталей. Этот процесс позволяет создавать прочные и надежные соединения, которые могут выдерживать большие нагрузки.

Одним из наиболее распространенных методов сварки металла является дуговая сварка. При этом процессе применяется электрическая дуга, которая создается между электродом и сварочным материалом. Такая сварка обладает высокой прочностью и широко используется в различных отраслях промышленности.

Еще одним распространенным методом сварки металла является газовая сварка. При этом процессе применяется горение газовой смеси, которая создает высокую температуру и позволяет сваривать металлы, не плавя их достаточно сильно. Газовая сварка обладает высокой точностью и применяется в изготовлении тонких и сложных деталей.

Еще одним методом сварки металла является лазерная сварка. При этом процессе применяется лазерный луч, который создает высокую температуру и позволяет сваривать металлы с высокой точностью и скоростью. Лазерная сварка применяется в автомобильной и аэрокосмической промышленности, а также в медицине.

Не менее важным методом сварки металла является точечная сварка. При этом процессе применяется электрический ток, который создает высокую температуру в маленькой точке соединения металлов. Точечная сварка обладает высокой прочностью и применяется в автомобильной промышленности для соединения различных металлических деталей.

Вопрос-ответ

Какие основные методы обработки металла на станке существуют?

Основными методами обработки металла на станке являются фрезерование, токарная обработка, сверление, растачивание и зенкерование. Каждый из этих методов имеет свои особенности и осуществляется при помощи соответствующих режимов работы станка и инструмента.

Что такое фрезерование и как оно осуществляется?

Фрезерование - это метод обработки металла, при котором с помощью фрезы производится удаление частей материала. Фреза представляет собой инструмент с острыми зубьями, которые вращаются вокруг своей оси. При фрезеровании можно выполнять различные операции, такие как фрезерование пазов, отверстий, вырезание пазов и др.

Что такое токарная обработка и как она происходит?

Токарная обработка - это метод обработки металла, при котором деталь закрепляется на токарном станке, а инструмент, называемый резцом, перемещается вдоль детали, удаляя металл. Резец может двигаться поступательно или вращательно. Таким образом, при токарной обработке можно получить детали с различными формами, например, цилиндрические, конические, сферические и др.

В чем отличие сверления от растачивания и зенкерования?

Сверление - это метод обработки металла, при котором в материале создается отверстие с помощью сверла. Растачивание - это метод, при котором сверло расширяет уже существующее отверстие до требуемого размера. Зенкерование - это метод, при котором сверло проводит закрепку по краям отверстия, чтобы обеспечить правильную глубину и форму отверстия.

Какой метод обработки металла на станке лучше выбрать в определенных ситуациях?

Выбор метода обработки металла на станке зависит от различных факторов, таких как требуемая форма и размер детали, тип металла, степень сложности обработки и другие. Например, для создания отверстий лучше всего подходит сверление, а для обработки сложных поверхностей - фрезерование. Важно учитывать все эти факторы и выбрать наиболее подходящий метод для каждой конкретной задачи.