Токарный станок является одним из наиболее распространенных и важных инструментов в металлообработке. Он используется для создания различных деталей, в том числе и фасонных поверхностей. Обработка фасонных поверхностей требует особого внимания и точности, так как они являются основой для дальнейшего соединения деталей и может существенно влиять на их функциональность и надежность.

Перед началом обработки фасонных поверхностей необходимо тщательно продумать и спланировать процесс. Первоначально необходимо проанализировать чертеж и определить все габаритные размеры и требуемые точности. Затем следует выбрать правильный инструмент для обработки данной поверхности, учитывая материал и размер детали. Также необходимо учесть требования к шероховатости поверхности и возможные отклонения от габаритных размеров.

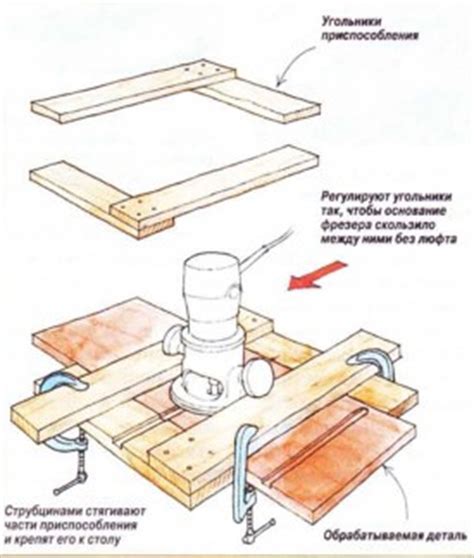

Один из основных принципов обработки фасонных поверхностей на токарных станках - использование точного и стабильного крепления детали. Для этого могут быть использованы специальные крепежные приспособления, такие как направляющие планки или патроны. Также необходимо правильно установить инструментальную оснастку и выставить ее на нужную высоту и положение.

Важно помнить, что обработка фасонных поверхностей требует тщательного контроля и измерения. Необходимо регулярно проверять размеры и качество обработки, используя соответствующие измерительные инструменты, такие как микрометры или штангенциркули. Только при точном контроле можно гарантировать высокое качество и надежность готовой детали.

Наконец, после завершения обработки фасонных поверхностей, необходимо осуществить окончательную обработку и шлифовку поверхности для достижения требуемой шероховатости. Также следует провести финальный контроль и измерение, чтобы удостовериться в соответствии готовой детали заданным требованиям. Следуя этим рекомендациям и принципам, можно добиться высокого качества обработки фасонных поверхностей на токарном станке.

Основные принципы обработки фасонных поверхностей

1. Определение необходимой формы и размеров детали.

Перед началом обработки фасонных поверхностей необходимо четко определить не только требуемую форму детали, но и ее размеры. Для этого используются технические чертежи, на которых указаны все необходимые параметры.

2. Выбор подходящего инструмента и режима обработки.

Для обработки фасонных поверхностей на токарном станке необходимо подобрать подходящий инструмент, который позволит достичь требуемой формы и качества поверхности. Также необходимо определить оптимальные параметры режима обработки, включая скорость резания, подачу и глубину резания.

3. Подготовка детали и станка к обработке.

Перед началом обработки необходимо выполнить подготовку детали и станка. Деталь должна быть закреплена на станке надежно и точно, чтобы исключить любые возможные смещения в процессе обработки. Также необходимо проверить работоспособность станка и настроить все необходимые параметры.

4. Последовательность обработки поверхностей.

Обработку фасонных поверхностей следует проводить в определенной последовательности, начиная с наиболее грубых операций и постепенно переходя к более точным. Это помогает избежать возможных повреждений или потери формы при последующих операциях.

5. Контроль качества обработки.

После выполнения обработки фасонных поверхностей необходимо провести контроль качества, чтобы убедиться в соответствии детали требуемым параметрам. Для этого применяются измерительные инструменты и технические средства, включая шаблоны и приборы с нанесенными эталонными размерами.

Успешная обработка фасонных поверхностей на токарном станке требует точного соблюдения основных принципов, начиная от определения требуемой формы и размеров детали и заканчивая контролем качества обработки. Соблюдение этих принципов позволяет достичь требуемой точности, габаритных размеров и геометрической формы детали.

Выбор подходящих инструментов и приспособлений

Выбор подходящих инструментов и приспособлений является важным шагом при обработке фасонных поверхностей на токарном станке по металлу. Здесь решающую роль играют качество и размеры обрабатываемой детали, а также требуемая точность обработки.

Для обработки фасонных поверхностей наиболее распространены следующие инструменты: цилиндрические резцы с хвостовиком, твердосплавные пластины, фрезы. Как правило, резцы оснащаются державками, которые позволяют установить их в нужном положении относительно детали.

При выборе инструмента необходимо учитывать материал детали и требования к обработке. Например, для обработки твердых сталей рекомендуется использовать твердосплавные пластины, которые обладают повышенной износостойкостью.

Для получения высокой точности обработки фасонных поверхностей можно применять специальные приспособления. Например, центропризводные патроны позволяют установить деталь в определенном положении и фиксировать ее надежно во время обработки. Также используются специализированные калибры и зажимные устройства.

Важно помнить, что выбор подходящих инструментов и приспособлений напрямую влияет на качество и эффективность обработки фасонных поверхностей. Поэтому перед началом работы необходимо провести тщательный анализ и подобрать оптимальные инструменты и приспособления для конкретной задачи.

Установка и подготовка детали на токарный станок

Перед началом обработки фасонных поверхностей на токарном станке необходимо правильно установить и подготовить деталь. Это важный этап работы, который влияет на качество и точность обработки.

Первым шагом при подготовке детали на токарный станок является очистка поверхностей от загрязнений. На поверхности детали не должно быть никаких посторонних частиц, так как они могут повлиять на точность обработки и вызвать проблемы в дальнейшем. Для очистки можно использовать специальные растворы или механическую обработку.

Далее необходимо установить деталь на патрон токарного станка с помощью резцедержателя. При этом важно обеспечить надежное закрепление детали, чтобы она не смещалась или двигалась в процессе обработки. При закреплении детали также нужно учесть ее геометрические особенности, чтобы обеспечить равномерную обработку поверхностей.

После установки детали на токарный станок необходимо проверить правильность ее центровки. Центровка детали означает, что ось детали должна совпадать с осью вращения токарного станка. Для проверки центровки можно использовать специальные инструменты и приборы, которые позволяют проверить отклонение детали от заданной оси.

После установки и проверки центровки деталь готова к обработке на токарном станке. Важно помнить о необходимости соблюдения технологического процесса обработки, правильного выбора скорости резания и подачи материала. Это позволит достичь качественного и точного результата при обработке фасонных поверхностей на токарном станке.

Техники обработки фасонных поверхностей на токарном станке

Токарный станок является одним из основных инструментов для обработки металлических деталей. Обработка фасонных поверхностей на токарном станке требует определенных техник и навыков, чтобы обеспечить максимально качественный результат.

Одной из ключевых техник является правильное выбор гравера или резца, который будет использоваться для обработки фасонных поверхностей. Он должен быть подобран с учетом материала обрабатываемой детали, ее геометрии и требуемой точности. Правильно выбранный инструмент позволяет достичь высокой производительности и качества обработки.

Важным аспектом обработки фасонных поверхностей на токарном станке является скорость резания. Она должна быть оптимальной, чтобы обеспечить эффективную обработку деталей и избежать излишнего нагрева материала. При низкой скорости резания процесс может затянуться, а при высокой скорости резания возможны деформации и повреждение детали.

Также важно обратить внимание на подачу инструмента. Она должна быть правильно регулирована в зависимости от размеров и геометрии фасонной поверхности. Правильно настроенная подача позволяет получить гладкую поверхность с необходимыми размерами и формой.

Кроме того, при обработке фасонных поверхностей на токарном станке необходимо обеспечить надежное закрепление детали. Это позволяет избежать ее смещения или деформации в процессе обработки. Для закрепления детали можно использовать различные приспособления, такие как патроны или пинцеты.

Поперечное фрезерование

Поперечное фрезерование - один из важных процессов обработки фасонных поверхностей на токарном станке по металлу. Оно заключается в фрезеровании поперечных пазов, пазов для ступиц, шлицев, пазов для элементов ходовой части и других нестандартных поверхностей.

Для поперечного фрезерования используются специальные фрезы, которые имеют определенную форму и размеры, соответствующие требуемому фасону поверхности. Такие фрезы обычно имеют несколько режущих кромок и могут быть изготовлены из различных материалов, включая высококачественные быстрорежущие стали с покрытием.

При выполнении поперечного фрезерования необходимо учитывать ряд особенностей. Во-первых, необходимо правильно расположить деталь на станке и зафиксировать ее таким образом, чтобы она не деформировалась в процессе обработки. Во-вторых, необходимо выбрать оптимальные параметры фрезерования, такие как скорость резания, подачу и глубину резания, чтобы обеспечить качественную обработку поверхности.

Важным аспектом поперечного фрезерования является также контроль размеров и формы фасонной поверхности. Для этого используются специальные инструменты контроля, такие как шаблоны, микрометры и измерительные приборы. При обработке сложных фасонных поверхностей также могут использоваться специальные шаблоны и копировальные устройства, которые позволяют повторить требуемый фасон на детали.

Таким образом, поперечное фрезерование является важным процессом обработки фасонных поверхностей на токарном станке по металлу. Оно требует использования специальных инструментов и правильного выбора параметров фрезерования, а также контроля размеров и формы получаемой поверхности.

Продольное фрезерование

Продольное фрезерование является одним из методов обработки фасонных поверхностей на токарных станках. В данном процессе фрезерный инструмент монтируется в постоянный или вращательный патрон, после чего выполняется обработка детали. Для достижения оптимального результата необходимо правильно настроить станок и подобрать подходящие режимы фрезерования.

Преимуществом продольного фрезерования является возможность получения деталей с различными фасонными поверхностями, такими как пазы, выточки и прочие элементы. Данный метод позволяет обрабатывать как простые, так и сложные детали различной формы и размера.

Для выполнения продольного фрезерования необходимо следить за состоянием и точностью фрезерного инструмента, а также контролировать размеры и геометрию обрабатываемых деталей. Важно учитывать особенности материала, из которого изготовлена деталь, чтобы обеспечить оптимальные режимы фрезерования и предотвратить повреждение инструмента или детали.

Режимы продольного фрезерования могут быть различными в зависимости от требуемого качества обработки и особенностей деталей. Важными параметрами являются скорость и подача инструмента, глубина и ширина снятия стружки, а также тип и геометрия фрезерного инструмента. Для достижения желаемого результата необходимо проводить эксперименты и анализировать полученные данные.

Расточка фасонных поверхностей

Расточка фасонных поверхностей является одной из важных операций при обработке деталей на токарном станке. В процессе расточки осуществляется удаление излишков материала с целью получения требуемых геометрических параметров и качества поверхности. Данная операция позволяет достичь точности и готовности деталей к следующим стадиям производства.

В основе расточки фасонных поверхностей лежит использование специальных режущих инструментов и передвижение их по поверхности детали. Для получения необходимой формы и размеров фасонных поверхностей применяются различные методы растачивания, такие как плоско-продольное, поперечное, спиралевидное или комбинированное растачивание.

Основной инструмент для растачивания фасонных поверхностей - сверло. Оно имеет осевую направляющую поверхность, которая позволяет управлять процессом удаления материала и обеспечивает точность и качество обработки. Для проведения растачивания применяются различные виды сверл, в зависимости от требуемых параметров поверхности.

Важным аспектом при растачивании фасонных поверхностей является правильное выбор способа закрепления детали на токарном станке. Для обеспечения стабильности и точности обработки используются различные крепежные приспособления, такие как патроны, пресс-прижимы, установочные втулки и другие.

В результате правильной расточки фасонных поверхностей достигается высокая точность и качество поверхности детали. Операция растачивания позволяет обработать различные фасонные поверхности, такие как цилиндрические, конические, сферические и другие, в соответствии с требованиями технического задания.

Обработка конических фасонных поверхностей

Обработка конических фасонных поверхностей является важной операцией на токарных станках по металлу. Для выполнения данной операции требуется правильно подготовить станок и выбрать соответствующий инструмент.

Перед началом работы необходимо проверить наличие необходимых приспособлений для обработки конических поверхностей, таких как центровое приспособление и конусные центры. Они позволяют обеспечить точное закрепление заготовки и поддержание необходимых размеров и геометрических параметров.

Процесс обработки конических фасонных поверхностей начинается с выбора инструмента. Для выполнения данной операции на токарном станке обычно используется специальный резец – конусорез. Он имеет форму конуса, что позволяет ему эффективно удалять лишнюю металлическую поверхность и придавать заготовке требуемую коническую форму.

При обработке конических фасонных поверхностей следует учитывать несколько основных моментов. Во-первых, необходимо обеспечить правильную фиксацию заготовки на станке и правильное закрепление инструмента. Во-вторых, следует использовать оптимальные параметры резания – скорость резания и подачу, чтобы добиться требуемого качества поверхности и избежать деформации заготовки.

Обработка конических фасонных поверхностей является сложным и ответственным процессом. Она требует соблюдения всех технологических требований и правильного выбора инструментов. Важно также контролировать процесс обработки, чтобы избежать дефектов и неправильных размеров фасонных поверхностей.

Вопрос-ответ

Какие основные виды токарных станков существуют?

Существует несколько основных видов токарных станков: центровой, полуавтоматический, автоматический, многошпиндельный. Каждый из них имеет свои особенности и предназначен для определенных видов обработки металла.

Какие инструменты используются при обработке фасонных поверхностей на токарном станке?

При обработке фасонных поверхностей на токарном станке обычно используются следующие инструменты: ризбонарезной нож, резец, токарный нож, цельнокарбидные и специальные металлорежущие пластины. Каждый инструмент имеет свое назначение и применяется в зависимости от требований к обрабатываемой поверхности.