Поверхностные пороки металлов, такие как трещины, включения и пузырьки, могут значительно негативно влиять на качество и прочность металлических изделий. Для их обнаружения и удаления были разработаны различные технологии и методы. В данной статье рассмотрим эффективный обработчик поверхностных пороков металлов, который позволяет идентифицировать и устранять такие дефекты.

Одним из современных методов обработки поверхностных пороков металлов является ультразвуковая обработка. Она основана на использовании ультразвуковых волн для диагностики и исправления дефектов. С помощью специального оборудования и режимов обработки, ультразвуковые волны позволяют обнаруживать даже мелкие трещины и разрушенные зоны, а также проводить ремонт металлических поверхностей.

Другим эффективным методом является применение лазерной обработки. Лазерное воздействие на поверхность металла позволяет точно контролировать и регулировать процесс обработки, а также минимизировать возможные повреждения. Благодаря своей высокой точности и скорости, лазерные методы обработки позволяют эффективно устранять поверхностные пороки металлов без значительного изменения их структуры.

Изучение и разработка новых технологий и методов обработки поверхностных пороков металлов является активной областью исследований и применения в промышленности. Они позволяют повысить качество и надежность металлических изделий, что особенно важно для таких отраслей, как авиация, автомобильное производство и машиностроение. Эффективные обработчики поверхностных пороков металлов являются неотъемлемой частью современной технологии и могут значительно улучшить процесс производства и конечные результаты.

Эффективные технологии для обработки поверхностных пороков металлов

Поверхностные пороки металлов являются одной из наиболее распространенных проблем, которые возникают при производстве металлических изделий. Они могут быть вызваны различными факторами, включая неправильное литье, недостаточно высокие температуры при обработке, неравномерное распределение металла и другие.

Однако современные технологии и методы позволяют эффективно обрабатывать поверхностные пороки металлов и восстанавливать их первоначальные свойства. Одним из таких методов является механическая обработка, включающая использование различных инструментов, таких как точильные машины, шлифовальные станки и фрезерные станки. Эти инструменты помогают удалить поверхностные дефекты, повысить точность размеров и добиться гладкой поверхности.

Помимо механической обработки, существуют и другие эффективные методы для обработки поверхностных пороков металлов. Один из них - химическая обработка, которая включает применение различных химических реагентов для удаления поверхностных дефектов. Этот метод особенно эффективен при обработке пороков, вызванных окислением или заеданием металла.

Кроме того, для эффективной обработки поверхностных пороков металлов могут применяться и другие технологии, такие как лазерная обработка, электрохимическая обработка и термическая обработка. Каждый из этих методов имеет свои преимущества и может использоваться в зависимости от конкретной ситуации.

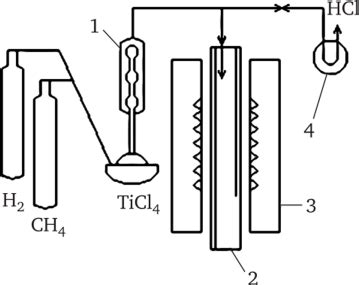

Метод химического нанесения покрытий на металлы: особенности и преимущества

Химическое нанесение покрытий на металлы является одним из эффективных методов повышения защитных свойств и качества поверхности металлических изделий. Основным преимуществом этого метода является его высокая адгезия – покрытие прочно сцепляется с металлической поверхностью и образует стойкую защитную плёнку.

Одной из особенностей химического нанесения покрытий на металлы является возможность создания тонкой однородной плёнки на поверхности изделия. Это позволяет достичь высокой прочности и стойкости к различным внешним воздействиям, таким как агрессивные среды, коррозия, истирание и т.д.

Другим важным преимуществом химического нанесения покрытий на металлы является возможность контроля толщины покрытия. Это позволяет точно регулировать его характеристики и приспосабливать к требованиям конкретного изделия. Покрытия, полученные этим методом обработки поверхности, могут иметь различную толщину – от нескольких микрометров до нескольких десятков микрометров.

Кроме того, химическое нанесение позволяет обрабатывать сложные геометрические формы металлических изделий. Это важно, так как позволяет применять этот метод в различных отраслях промышленности, где требуется обработка поверхности сложных изделий с высокой точностью и эффективностью.

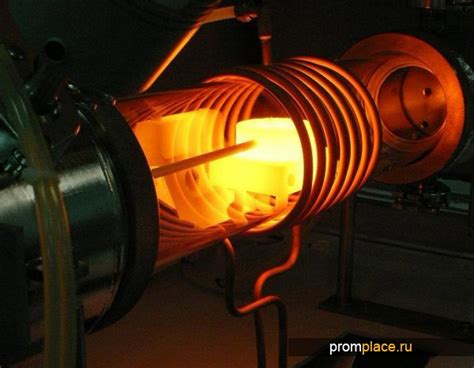

Термическая обработка поверхности металла: подходы и новшества

Термическая обработка поверхности металла является важным процессом в области металлообработки. Она позволяет улучшить механические свойства материала, повысить его стойкость к износу, а также снизить вероятность поверхностных пороков.

Существует несколько подходов к термической обработке поверхности металла. Один из них - закалка, которая осуществляется путем нагревания материала до определенной температуры, а затем его быстрого охлаждения. Этот процесс позволяет усилить структуру металла и повысить его твердость. Другой подход - отжиг, который представляет собой нагрев материала до определенной температуры с последующим медленным охлаждением. Этот процесс позволяет снять внутренние напряжения в металле и улучшить его пластические свойства.

Современные технологии и методы термической обработки поверхности металла предлагают новые возможности для улучшения качества обработки и повышения производительности. Одно из таких новшеств - применение плазменной обработки. Этот метод позволяет улучшить адгезию покрытий к поверхности металла, увеличить его твердость и стойкость к износу. Другое нововведение - применение лазерной обработки. Этот метод позволяет точно контролировать нагрев поверхности металла, что способствует улучшению его микроструктуры и механических свойств.

Термическая обработка поверхности металла является неотъемлемой частью процесса его обработки. Использование современных технологий и методов позволяет достичь более высокого качества обработки и повысить производительность. Правильный подход к термической обработке позволяет улучшить механические свойства металла, увеличить его стойкость и снизить вероятность поверхностных пороков.

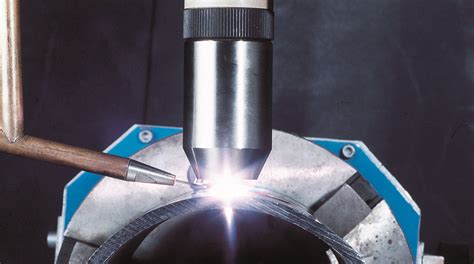

Применение плазменной обработки в борьбе с поверхностными пороками металлов

Плазменная обработка – современная технология, которая активно применяется в борьбе с поверхностными пороками металлов. Данный метод позволяет эффективно устранить дефекты на поверхности металла, такие как коррозия, трещины, неровности и другие.

Одним из главных преимуществ плазменной обработки является ее высокая точность и контролируемость процесса. С помощью специального оборудования формируется плазменный столб, который обрабатывает поверхность металла, не оказывая негативного воздействия на его основную структуру. Благодаря этому, пороки удаляются без повреждения самого материала.

Одной из особенностей плазменной обработки является возможность проводить ее на месте, без необходимости демонтажа изделия. Это значительно сокращает время и затраты на ремонт или восстановление поверхности. Кроме того, данный метод позволяет эффективно очищать от пороков как металлические изделия, так и металлические поверхности различных конструкций.

Важно отметить, что плазменная обработка может быть применена не только для удаления поверхностных пороков металлов, но и для создания новых поверхностей с определенными характеристиками. Так, например, плазменное напыление позволяет наносить защитные покрытия, увеличивающие стойкость металла к агрессивным воздействиям и повышающие его прочностные характеристики.

Механическое обезжиривание металлических изделий: технологии будущего

Механическое обезжиривание металлических изделий является одним из важных шагов в их обработке и подготовке к дальнейшей обработке или нанесению защитных покрытий. Технологии будущего в этой области направлены на повышение эффективности процесса и минимизацию негативного влияния на окружающую среду.

Одной из технологий будущего является использование ультразвукового оборудования для обезжиривания металла. Ультразвуковые волны создают микрочастицы, которые проникают в поры и трещины на поверхности металла, эффективно удаляя пыль, грязь и жировые отложения. Этот метод обладает высокой эффективностью и позволяет добиться чистоты поверхности даже в труднодоступных местах.

Другой перспективной технологией является применение абразивных материалов, таких как песок или гранулы стекла, для обработки поверхности металла. С помощью специального оборудования эти абразивные материалы подаются под давлением на поверхность металла и механически удаляют загрязнения. Это позволяет достичь высокой степени чистоты поверхности и снять даже самые сложные и стойкие загрязнения.

Также в технологиях будущего широко используются специальные растворы и химические вещества, которые проникают в поры металла и растворяют жировые отложения. Это эффективный метод, позволяющий добиться высокой степени очистки поверхности и минимизировать воздействие на окружающую среду.

Оптическая обработка поверхностей металлов: открытия и перспективы

Оптическая обработка поверхностей металлов – это современная технология, которая предлагает новые возможности для улучшения качества и эффективности процессов обработки металлических изделий. Она основывается на использовании оптического излучения различных длин волн и спектров для достижения желаемых характеристик поверхности.

Одним из ключевых открытий в области оптической обработки поверхностей металлов стало использование лазерного излучения. Лазерное облучение металлических поверхностей позволяет осуществлять точное и контролируемое удаление слоев материала, что используется в процессах удаления окислов, неровностей и поверхностных пороков.

Перспективы оптической обработки поверхностей металлов весьма обширны. Новые разработки и технологии позволяют наносить микро- и наноструктуры на поверхности металлов, что дает возможность изменять их оптические, механические и тепловые свойства. Кроме того, оптическая обработка может использоваться для создания различных типов покрытий, включая защитные, антикоррозионные и улучшающие трибологические свойства покрытия.

Другим важным направлением в области оптической обработки поверхностей металлов является использование фемтосекундных лазеров. Фемтосекундное лазерное излучение позволяет обрабатывать поверхности без термического воздействия, минимизируя деформации и повреждения материала. Это открывает возможности для создания микронных и субмикронных структур на поверхности, которые могут быть использованы в различных инженерных и медицинских приложениях.

Оптическая обработка поверхностей металлов является активно развивающейся областью и предоставляет огромный потенциал для улучшения процессов производства и качества металлических изделий. Современные технологии и методы оптической обработки позволяют достичь высокой точности, повысить эффективность процессов и создать поверхности с уникальными свойствами, открывая новые перспективы в области инженерии и науки о материалах.

Вопрос-ответ

Какие современные технологии используются для обработки поверхностных пороков металлов?

Современные технологии для обработки поверхностных пороков металлов включают в себя лазерную обработку, электрохимическое полирование, электроэрозионную обработку, а также применение специальных химических соединений и покрытий.

Какие методы эффективно используются для устранения пороков на поверхности металла?

Для устранения пороков на поверхности металла широко применяются методы полировки, шлифовки, доводки. Также эффективными методами являются горячее цинкование, аннелирование, гальваническое осаждение специальных покрытий. Некоторые пороки могут быть удалены с помощью механической обработки, включая фрезерование и сверление.