Чистота поверхности материала играет важную роль при его обработке, особенно в металлургической и машиностроительной отраслях. Определение и обозначение чистоты поверхности помогает гарантировать качество и надежность изделий, а также оптимизировать работу производственных процессов.

Для обозначения чистоты поверхности наиболее широко применяются различные стандарты и методы. Основные из них включают ISO 8501, SSPC-SP и NACE No. 1. Стандарты ISO 8501 и SSPC-SP предлагают классифицировать чистоту поверхности металла по шкале от Sa1 до Sa3, где Sa1 - минимальный уровень чистоты, а Sa3 - максимальный.

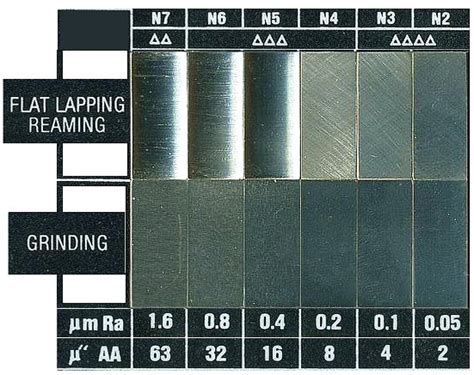

Методы определения чистоты поверхности металла включают в себя визуальные осмотры, испытания при помощи магнитографических аппаратов, измерения шероховатости поверхности и образования пленки окисления. Визуальные осмотры позволяют определить наличие пятен, загрязнений и дефектов на поверхности материала. Магнитографические аппараты используются для обнаружения различных дефектов, таких как трещины и прогибы, при помощи магнитных полей. Метод измерения шероховатости поверхности позволяет определить наличие вмятин и рисок, а также оценить растворение оксидов. Образование пленки окисления является одним из методов оценки степени чистоты поверхности металла после его обработки.

Обозначение чистоты поверхности является важным аспектом в процессе обработки металла. Он способствует созданию качественных изделий и оптимизации производственных процессов. Основные стандарты ISO 8501, SSPC-SP и NACE No. 1 а также методы визуального осмотра, испытания при помощи магнитографических аппаратов, измерения шероховатости поверхности и образования пленки окисления позволяют определить уровень чистоты поверхности металла и обеспечить высокое качество изготавливаемых изделий.

Что такое чистота поверхности?

Чистота поверхности - это физический параметр, который характеризует степень удаления загрязнений и остаточных масляных пленок с металлической поверхности после её обработки. Чистота поверхности является важным качественным показателем при производстве и использовании металлических изделий.

Определение чистоты поверхности имеет особое значение при выполнении таких операций, как покрытие, клеение, пайка, сварка, лазерная обработка и другие технологические процессы. Наличие загрязнений на поверхности может негативно сказаться на сцеплении материалов, проводимости электричества, адгезии и прочности соединений.

Для определения чистоты поверхности применяются различные стандарты и методы испытаний, такие как визуальные осмотры, микроскопические и химические анализы, а также технические и механические испытания. Стандарты, такие как ISO 8501, ASTM D4417 и SSPC-SP 1, содержат классификацию чистоты поверхности и указывают на необходимые меры по её достижению и поддержанию.

Важно отметить, что требования к чистоте поверхности зависят от конкретного применения металлических изделий и могут различаться в зависимости от отрасли, стандартов и сферы применения продукции. Поэтому при выборе метода очистки и определении уровня чистоты поверхности рекомендуется обращаться к соответствующим нормативным документам и консультироваться с профессионалами в данной области.

Определение и значение

Чистота поверхности металла – это один из важнейших показателей качества обработки металла и его пригодности для последующих процессов. Она определяется наличием различных загрязнений, таких как ржавчина, масляные пленки, окалина, окислы и другие. Определение чистоты поверхности проводится специальными методами и стандартами, которые устанавливают допустимые значения для каждого типа загрязнений.

Значение чистоты поверхности металла заключается в том, что она влияет на прочность и долговечность изделий, полученных из данного металла. Поверхность без загрязнений обеспечивает лучшую адгезию смазочных материалов, красок и лаков, что повышает защитные свойства и эстетическое качество изделия. Кроме того, чистота поверхности влияет на эффективность последующих обработок, таких как сварка, покрытие и другие.

Стандарты чистоты поверхности устанавливаются в зависимости от конкретных требований и условий эксплуатации изделия. Например, для автомобильной промышленности существуют спецификации, определяющие максимально допустимые значения для конкретных элементов загрязнения. Для аэрокосмической отрасли эти значения могут быть еще более жесткими, так как поверхность должна быть абсолютно чиста для обеспечения безопасной эксплуатации.

Стандарты чистоты поверхности

При обработке металлических поверхностей важно обеспечить определенный уровень чистоты, чтобы гарантировать качество и долговечность изделий. Существуют различные стандарты, которые определяют требуемый уровень чистоты поверхности.

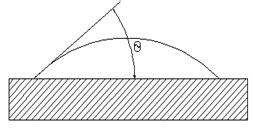

Один из наиболее распространенных стандартов – это стандарт Sa по международной системе обозначений чистоты поверхности. Sa обозначает среднюю арифметическую высоту шероховатости поверхности. Чем ниже значение Sa, тем более чистая поверхность.

Другим распространенным стандартом является стандарт SSPC-SP, разработанный Американским обществом защиты от коррозии. Он определяет различные степени чистоты поверхности в зависимости от применяемого метода обработки. Стандарт SSPC-SP также определяет допустимый уровень видимых дефектов на поверхности после обработки.

В дополнение к этим стандартам, существуют специализированные стандарты для конкретных отраслей, такие как стандарт ISO 8501-1 для кораблестроения и стандарт ISO 12944-4 для защиты металлических конструкций от коррозии.

Уровень чистоты поверхности также может быть определен с помощью различных методов тестирования. Например, метод испытания микроскопической проверки позволяет оценить видимые дефекты на поверхности, такие как царапины и пятна. Другим методом является использование магнитного порошка, который помогает обнаружить скрытые дефекты под поверхностью.

В целом, стандарты чистоты поверхности играют важную роль в обработке металлических изделий. Они определяют требования к качеству поверхности и обеспечивают единый подход к оценке и контролю чистоты поверхности.

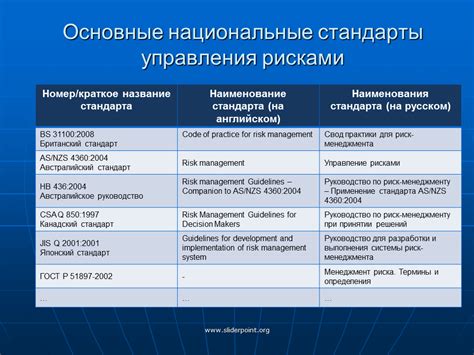

Основные международные стандарты

В области обозначения чистоты поверхности металлов существуют основные международные стандарты, которые устанавливают универсальные требования к качеству обработки. Один из таких стандартов - ISO 8501. Он определяет различные степени чистоты поверхности металлов, классифицируя их по степени загрязнения и наличию дефектов. В рамках стандарта ISO 8501 используются алфавитные обозначения от Sa до St, где Sa - максимальная чистота поверхности, а St - минимальная.

Другой важный международный стандарт - ASTM D2200. Он разработан Американским обществом по испытаниям и материалам и применяется для обозначения чистоты поверхности металлов, основываясь на визуальной оценке. ASTM D2200 предлагает рейтинг от 1 до 10, где 1 - идеальная чистота поверхности, а 10 - самая низкая степень чистоты. Этот стандарт широко применяется в США и некоторых других странах.

Еще одним международным стандартом, который активно используется при обозначении чистоты поверхности металлов, является SSPC VIS. Этот стандарт разработан Американским институтом по охране металлоконструкций и обозначает различные степени чистоты поверхности на основе визуальной оценки. SSPC VIS предлагает рейтинг от 1 до 5, при этом 1 - наилучшее качество поверхности, а 5 - наихудшее.

Российские ГОСТы

Для обозначения чистоты поверхности при обработке металла в России применяются стандарты Государственных образцовых свойств (ГОСТ). Эти стандарты разработаны и утверждены Федеральным агентством по техническому регулированию и метрологии (Росстандарт).

Один из основных ГОСТов, определяющих требования к чистоте поверхности металла, это ГОСТ 9.402-2004 "Единая система защиты от коррозии и старения. Металлы и сплавы. Показатели чистоты поверхности". В этом стандарте определены классы и требования к чистоте поверхности металла перед нанесением защитных покрытий.

Также существуют другие российские ГОСТы, которые устанавливают требования к удалению ржавчины, грязи, масла, жира и других загрязнений с поверхности металла. К ним относятся ГОСТ 9.043-89 "Материалы и изделия металлические. Методы удаления ржавчины и очистки от нее" и ГОСТ Р 9.005-2011 "Системы управления качеством. Обезжиривание поверхности изделий. Общие требования".

Для обозначения степени чистоты поверхности металла в российской практике часто используются буквенные обозначения "Г" и "М" соответственно:

- Г - обозначение для степени чистоты поверхности металла перед нанесением покрытий;

- М - обозначение для степени чистоты поверхности металла после очистки или металла, изначально не требующего очистки перед нанесением покрытий.

Российские ГОСТы являются обязательными для применения на территории Российской Федерации и служат основой для контроля качества обработки металла и обеспечения его долговечности и надежности.

Методы измерения чистоты поверхности

Для определения чистоты поверхности при обработке металла существуют различные методы измерения, которые позволяют получить точные и надежные данные о степени загрязнения поверхности. Одним из наиболее распространенных методов является визуальная оценка, основанная на визуальном осмотре обрабатываемой поверхности с использованием оптических увеличительных устройств. При этом особое внимание уделяется обнаружению механических дефектов, таких как царапины, трещины и пятна.

Другим распространенным методом измерения чистоты поверхности является использование специальных индикаторных бумаг. Эти бумаги обладают способностью менять свой цвет при контакте с загрязненной поверхностью. По полученному результату можно судить о степени загрязнения и принять эффективные меры по очистке металла.

Современные методы измерения чистоты поверхности также включают использование различных спектральных методов, таких как Рентгеновская флуоресценция (РФ) и инфракрасная спектроскопия. Эти методы позволяют определить состав загрязнений на поверхности и дать количественную оценку степени их присутствия.

Для более точного и объективного измерения чистоты поверхности применяются также методы микроскопического и атомно-силового анализа. Эти методы позволяют определить размеры и форму микро- и наночастиц на поверхности, а также оценить их распределение. Результаты такого анализа позволяют предотвратить образование дефектов и повысить качество обработки металла.

Вопрос-ответ

Что такое обозначение чистоты поверхности при обработке металла?

Обозначение чистоты поверхности при обработке металла - это система классификации, которая определяет степень очистки поверхности от загрязнений и остатков обработки. Она служит для определения требуемого качества поверхности перед нанесением покрытий или соединением металлических элементов.

Какие основные стандарты используются для обозначения чистоты поверхности при обработке металла?

Основными стандартами, используемыми для обозначения чистоты поверхности при обработке металла, являются стандарт ISO 8501 и стандарт SSPC (The Society for Protective Coatings). Они предоставляют подробные руководства и классификацию для определения степени очистки поверхности.

Какие методы обработки поверхности металла используются для достижения определенной степени чистоты?

Для достижения определенной степени чистоты поверхности металла применяются различные методы, такие как механическая обработка (шлифовка, полировка), химическая обработка (растворы и кислоты), термическая обработка (нагревание) и абразивная обработка (пескоструйная очистка). Выбор метода зависит от типа загрязнений и требуемой степени очистки.

Зачем обрабатывать поверхность металла и как это влияет на качество покрытий или соединений?

Обработка поверхности металла необходима для удаления загрязнений, ржавчины, остатков обработки и других примесей. Чистая поверхность обеспечивает лучший контакт и адгезию покрытий или соединений с металлом. Она также предотвращает дальнейшее разрушение поверхности и повышает долговечность и эффективность металлических изделий.