Газорезка металлов – это процесс разделения металлических конструкций на отдельные элементы с помощью специального оборудования. Газорезка широко применяется в различных отраслях, таких как металлообработка, судостроение, нефтегазовая промышленность, автомобилестроение и другие. Виды оборудования для газорезки металлов различаются по применяемым технологиям, газам и особенностям конструкции.

Наиболее распространенным видом оборудования для газорезки металлов является газорезатель. Газорезатель состоит из газорезательного механизма, который обеспечивает подачу газовой смеси к металлу, и системы запалования, которая инициирует горение газовой смеси. Газорезатель может работать с различными газами, такими как ацетилен, кислород, пропан-бутан и др. В зависимости от применяемых газов, газорезатели могут быть делимы на разные типы.

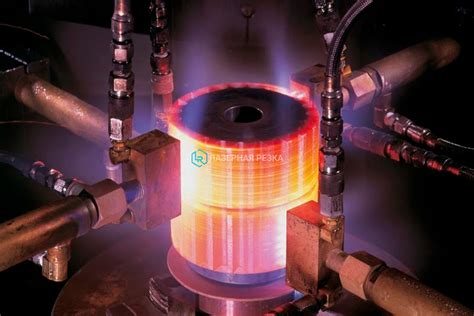

Еще одним важным видом оборудования для газорезки металлов является плазменная резка. Плазменная резка осуществляется с помощью специального плазменного горелка, который создает плазменную струю высокой температуры. Эта струя позволяет быстро и эффективно разрезать металл. Особенностью плазменной резки является возможность резать металлы разных толщин, включая трубы и листы, с высокой точностью и качеством.

Плазменная резка металлов: особенности и применение

Плазменная резка металлов является одним из наиболее эффективных способов разделения металлических изделий на нужные размеры и формы. Основное преимущество плазменной резки заключается в возможности обработки материалов различной толщины, от тонколистовой стали до массивных металлических плит.

Принцип работы плазменной резки основан на образовании плазменного дугового разряда между электродом и рабочей деталью. В результате высокие температуры и поток ионизированного газа создают условия для быстрого и точного разрезания металла.

Плазменная резка широко применяется в металлообрабатывающей промышленности, автомобильном производстве, судостроении и других областях, где требуется высокая точность и качество резки металла. Этот метод позволяет получить чистые и ровные края, минимизирует деформацию материала и сокращает время обработки.

Существуют различные типы плазменных резаков, выбор которых зависит от конкретной задачи и требований производства. Например, ручной плазменный резак может быть использован для работы на небольших производствах или строительных площадках, в то время как механизированный или автоматический плазменный резак является предпочтительным для крупных производственных линий.

В заключение, плазменная резка металлов – это современный и эффективный способ обработки металлов, обладающий большим потенциалом в различных отраслях промышленности. Ее преимущества включают широкий диапазон металлических материалов, высокую точность резки и минимальные деформации.

Газовая резка металлов: процесс и преимущества

Газовая резка металлов – это процесс разделения металлических изделий на две или более части с помощью специального оборудования, оперирующего газовым пламенем. Для проведения этой операции используются различные виды газов, такие как кислород и горючие газы (ацетилен, пропан и другие).

Одним из главных преимуществ газовой резки металлов является возможность работы с различными металлическими материалами, включая железо, сталь, алюминий, медь и другие сплавы. Этот метод позволяет обрабатывать изделия различной толщины и формы, что делает его универсальным и востребованным в различных отраслях промышленности.

Преимущества газовой резки металлов включают точность и высокую производительность обработки. В результате использования специального оборудования можно добиться высокой степени ровности и гладкости разрезов, что позволяет снизить необходимость в последующей обработке поверхности полученных деталей.

Кроме того, газовая резка металлов отличается относительно низкой стоимостью и простотой в использовании. Оборудование не требует сложной настройки и подготовки, а обучение персонала может быть проведено в краткие сроки. Это делает данный метод доступным даже для небольших предприятий и индивидуальных мастерских.

Таким образом, газовая резка металлов – это эффективный и универсальный метод обработки металлических материалов, позволяющий получать высококачественные и точные разрезы. Применение данного метода позволяет сократить время и затраты на обработку металлических изделий, что делает его оправданным выбором в различных отраслях промышленности.

Лазерная резка металлов: точность и эффективность

Лазерная резка металлов – это современный метод обработки металлических изделий, который отличается высокой точностью и эффективностью. Этот процесс основан на использовании высокоэнергетического лазерного луча, который способен проникать через толстые металлические листы и обеспечивать качественную резку.

Одной из особенностей лазерной резки металлов является ее высокая точность. Лазерный луч позволяет делать крайне маленькие и четкие прорези, что важно при изготовлении сложных деталей и элементов конструкций. Более того, лазер может работать с высокой скоростью, что позволяет существенно сократить время работы и увеличить производительность.

Еще одним преимуществом лазерной резки металлов является отсутствие физического контакта с обрабатываемым материалом. Лазерный луч не требует применения силы и не оказывает давления на поверхность, что позволяет избежать деформаций и повреждений металла. Кроме того, лазерная резка не оставляет зазубрин на краях реза, что делает его гладким и аккуратным.

Для лазерной резки металлов используется специальное оборудование – лазерные резаки. Они обычно оснащены системой ЧПУ, которая обеспечивает высокую точность и автоматизацию процесса. Кроме того, некоторые лазерные резаки могут работать с различными типами металлов, что делает их универсальными инструментами для металлообработки.

Абразивная резка металлов: преимущества и недостатки

Абразивная резка металлов — это процесс разделения металлических материалов с помощью абразивных инструментов, таких как круги или диски с алмазной или абразивной насечкой. Этот метод широко используется в промышленности для резки твердых и толстых металлических заготовок.

Преимущества абразивной резки металлов:

- Универсальность: абразивная резка позволяет работать с различными материалами, включая сталь, нержавеющую сталь, алюминий и титан.

- Высокая скорость резки: благодаря большому количеству абразива и высокой скорости вращения диска, абразивная резка гарантирует быстрое выполнение задачи.

- Равномерность: при правильной технике резки абразивная резка обеспечивает равномерный и гладкий рез.

- Относительно низкая стоимость: по сравнению с другими методами резки, абразивная резка является более доступной и экономически выгодной.

Недостатки абразивной резки металлов:

- Образование пыли и шума: в процессе абразивной резки выделяется большое количество пыли и создается шум, что требует применения соответствующей защиты и соблюдения мер безопасности.

- Ограниченная точность: при абразивной резке сложно достичь высокой точности и малых размеров деталей.

- Необходимость частой замены дисков: абразивные диски быстро изнашиваются и требуют регулярной замены, что может повлечь дополнительные затраты.

В целом, абразивная резка металлов представляет собой эффективный и доступный метод, который благодаря своим преимуществам широко используется в промышленности. Однако он также имеет некоторые недостатки, которые необходимо учитывать при выборе метода резки для конкретного проекта.

Термическая резка металлов: особенности и применение

Термическая резка металлов - это процесс, при котором металл разрезается с помощью высокотемпературного пламени или лазерного луча. Этот метод широко используется в промышленности и строительстве.

Особенностью термической резки является возможность обработки различных типов металлов, таких как сталь, алюминий, медь и др. При этом материал не подвергается значительным деформациям и сохраняет свои свойства. Также термическая резка позволяет получить гладкую и аккуратную поверхность с минимальными отходами.

Применение термической резки металлов обширно: она используется в автомобильной промышленности для изготовления кузовных деталей, в машиностроении для изготовления элементов машин и оборудования, в строительстве для резки металлической арматуры и труб. Кроме того, этот метод широко применяется в процессе изготовления металлических изделий, таких как металлическая мебель, металлоконструкции и др.

Для термической резки металлов существуют различные оборудования. Например, газорезательный аппарат работает на основе смеси газов и позволяет создавать высокотемпературное пламя для резки металла. Лазерное оборудование использует узкий лазерный луч для точной и быстрой резки металла. Каждый вид оборудования имеет свои преимущества и может использоваться в зависимости от требований конкретной задачи.

Электрохимическая резка металлов: точность и безопасность

Электрохимическая резка металлов – это особый метод обработки материалов, который позволяет достичь высокой точности и обеспечить безопасность работы. В процессе электрохимической резки металлов применяется электрический разряд в специально подобранной среде с катодом и анодом, что позволяет проводить резку с минимальной усадкой материала.

Одним из преимуществ электрохимической резки металлов является высокая точность резки. Благодаря использованию специальных приспособлений и точного контроля процесса возможно создание деталей с высокой степенью геометрической точности. Это особенно важно при производстве изделий с сложной конфигурацией, где каждая деталь должна иметь строго определенные размеры и форму.

Другим важным фактором является безопасность работы при электрохимической резке металлов. Поскольку в процессе применяется запуск электрического разряда, безопасность является приоритетом. Правильная организация рабочего места, использование специальной защитной экипировки и соблюдение техники безопасности снижают риск получения травм и повышают безопасность операторов.

В заключение, электрохимическая резка металлов предлагает высокую точность и безопасность при обработке материалов. Этот метод идеально подходит для изготовления сложных деталей с требованиями к точности. Однако, чтобы добиться желаемых результатов, важно обладать не только соответствующим оборудованием, но и хорошей подготовкой персонала и соблюдением всех технических требований и мер безопасности.

Инструменты для газорезки металлов: выбор и эксплуатация

Газорезка металлов является важным процессом в металлообработке, и для ее успешного выполнения необходимо правильно выбирать и эксплуатировать инструменты. Один из основных инструментов для газорезки - резак. Он представляет собой металлический корпус с горелкой внутри, которая используется для подачи газовой смеси. Резаки могут быть различных размеров и мощностей, поэтому при выборе необходимо учитывать толщину металла, который будет резаться.

Управление газорезкой осуществляется при помощи специального ручного регулятора давления газа. Он позволяет контролировать подачу газовой смеси и поддерживать необходимое давление для осуществления резки. Ручные регуляторы могут иметь различные функции и возможности настройки, поэтому важно выбрать подходящий и научиться правильно пользоваться им.

Для обеспечения безопасности при газорезке необходимо использовать защитное снаряжение, включающее в себя специальную защитную маску или шлем с защитным стеклом. Они предназначены для защиты глаз и лица от искр и возможных брызг расплавленного металла. Также рекомендуется носить защитные перчатки и одежду, чтобы избежать возможных ожогов и травм.

Особенное внимание необходимо уделить эксплуатации инструментов для газорезки. Перед началом работы необходимо проверить их на исправность и наличие неисправностей. Резаки и регуляторы давления должны быть обслужены и прошедшие соответствующую проверку безопасности. Также важно правильно настроить подачу газовой смеси, чтобы обеспечить эффективность процесса газорезки.

В конце работы необходимо провести проверку инструментов и убедиться, что они выключены и безопасно отключены от газовых источников. Также рекомендуется регулярно проводить техническое обслуживание и проверку инструментов, чтобы предотвратить возможные неисправности, которые могут привести к авариям и травмам.

Ручная газорезка металлов: технология и инструкции

Ручная газорезка металлов – это один из основных способов обработки металлических деталей. Для этого процесса используются специальные инструменты, которые позволяют создавать ровные и аккуратные разрезы. Основным преимуществом ручной газорезки является ее гибкость и универсальность, так как она позволяет обрабатывать различные металлы, включая сталь, алюминий и медь.

Перед началом процесса газорезки необходимо подготовить материалы и инструменты. В качестве основного инструмента используется газорезательный аппарат, который состоит из газовых баллонов, редукторов, горелки и шлангов. Также требуется защитная экипировка, включающая специальную маску, перчатки и защитную одежду.

Технология ручной газорезки металлов включает несколько этапов. Сначала необходимо установить и настроить газорезательный аппарат. Затем следует провести подготовительные работы, такие как очистка поверхности металла от окислов и загрязнений, а также отметить место разреза. После этого можно начинать саму газорезку, следуя строго определенной последовательности действий и управляя подачей газа и пламенем горелки.

Основные принципы ручной газорезки металлов включают отслеживание направления и скорости движения горелки, а также правильное давление газа и настройку горелки. При выполнении разреза необходимо обратить внимание на толщину металла и выбрать соответствующие параметры резки, чтобы получить желаемый результат.

Ручная газорезка металлов – важный процесс, который требует определенных знаний и навыков. Правильное выполнение этой операции позволяет получить качественный и аккуратный результат, который отвечает всем требованиям и ожиданиям. Для обучения данной технике рекомендуется проходить специальные курсы или обучаться у опытных специалистов.

Вопрос-ответ

Какие основные виды оборудования используются для газорезки металлов?

Для газорезки металлов используются следующие виды оборудования: резаки с кислородным пламенем, резаки с газовым пламенем и плазменные резаки.

Какие особенности у резаков с кислородным пламенем?

Резаки с кислородным пламенем оснащены специальным соплом, через которое подаются газы – кислород и горючий газ. Они обеспечивают высокотемпературное пламя, которое может легко разрезать даже толстые металлические конструкции.