Металлы - одни из самых важных материалов, которые используются во многих отраслях промышленности, строительстве и производстве. На различных этапах производства они играют ключевую роль, обеспечивая прочность, устойчивость и долговечность различных конструкций и изделий.

Первый этап, на котором металлы используются, - это добыча и первичная обработка. В процессе добычи металлов из земли или горных пород получаются руды, которые содержат нужные металлы в природной форме. Затем руду необходимо обработать, чтобы извлечь металлы из нее. На этом этапе используются различные методы, такие как помол, флотация, экстракция, электролиз и др.

Например, при добыче золота используются различные методы извлечения, включая взрывные работы, затемнение руды в шахтах, гидравлическое перемещение и др.

Второй этап - производство и обработка металлов. Полученные на предыдущем этапе металлы не всегда могут быть использованы непосредственно. Их необходимо дополнительно обработать, чтобы придать им необходимую форму, прочность и качество. На этом этапе металлы могут подвергаться различным технологическим изменениям, таким как литье, ковка, прокатка или ламинация.

Например, при производстве автомобилей используется прокатка металла для изготовления кузовных элементов, а также литье для создания двигателей и других металлических деталей.

Третий этап - использование металлов в конечных изделиях. После прохождения всех предыдущих этапов металлы готовы к использованию в различных отраслях и сферах жизни. Они могут быть использованы для создания различных устройств, машин, конструкций и изделий. Металлы обладают высокой прочностью, устойчивостью к воздействию окружающей среды, что делает их незаменимыми материалами.

Например, металлы используются в строительстве для создания каркасов зданий и сооружений, в машиностроении для изготовления машин и оборудования, а также в электронике для изготовления проводов и контактов.

Таким образом, металлы играют важную роль на различных этапах их применения - от добычи и первичной обработки до производства и использования в конечных изделиях. Их прочность, устойчивость и долговечность делают их незаменимыми материалами для многих отраслей промышленности и строительства.

Рудные месторождения металлов

Рудные месторождения являются источником добывания различных металлов, необходимых в разных отраслях промышленности. Они представляют собой концентрации минералов, содержащих полезные ископаемые.

Месторождения металлов могут быть разных типов, включая месторождения железных руд, медных руд, алюминиевых руд и многие другие. Каждый вид металла обычно имеет свои характеристики, какие-то типы металлов более распространены, другие - редки. Также месторождения могут отличаться по географическому расположению и геологическим условиям.

Некоторые примеры месторождений металлов включают известные мировые рудники. Например, месторождение Купертино в Чили является одним из крупнейших в мире месторождений меди. Здесь добывается значительное количество медной руды, которая далее используется в производстве электрических и электронных устройств, а также в строительной отрасли.

Еще одним примером месторождения металла является рудник "Карьерний" в России. Здесь добывается богатая руда железа, которая используется в металлургической промышленности для производства стали и других металлических изделий.

Важно отметить, что добыча руды является сложным и ресурсоемким процессом. Она требует специализированного оборудования и технологий, а также соблюдения экологических стандартов. Кроме того, с учетом ограниченности месторождений, важно разрабатывать и внедрять эффективные способы переработки и переработки металлических ресурсов, чтобы сократить их потребление и уменьшить негативное воздействие на окружающую среду.

Железные руды в металлургии

Металлы являются основой множества отраслей промышленности, и железо занимает особое место среди них. Для получения железа используются железные руды, которые содержат высокие концентрации этого металла.

Процесс получения железа из руды называется металлургией. Первым этапом этого процесса является обогащение железной руды. На этом этапе с помощью различных методов руда очищается от примесей и повышается ее концентрация железа.

Очищение руды может осуществляться физическими или химическими методами. Затем приступают к второму этапу - плавке руды. Руда, очищенная от примесей, плавится в высокотемпературных печах, что позволяет получить чистое железо.

Далее идет этап рафинирования, на котором из чистого железа получается конечный металл. В процессе рафинирования удаляются остатки примесей и повышается качество и чистота металла. После этого происходит сплавление с другими металлами или легирование для получения специальных видов железа со специфическими свойствами.

Алюминиевые руды в производстве

Алюминиевые руды играют важную роль в промышленности благодаря своим уникальным свойствам и широкому спектру применений. Этот металл является одним из самых распространенных в мире и используется в различных отраслях, включая авиацию, строительство, автомобильную промышленность и многие другие.

Алюминий отличается высокой прочностью и легкостью, что делает его идеальным материалом для производства легких и прочных конструкций. Например, из алюминиевых руд изготавливают корпуса самолетов и автомобилей, а также различные металлические конструкции.

Кроме того, альуминиевые руды широко используются в производстве упаковочных материалов, таких как фольга. Фольга на основе алюминия обладает отличными барьерными свойствами, не пропускает свет, запахи и влагу, поэтому она идеально подходит для упаковки пищевых продуктов и других товаров.

Интересным применением алюминиевых руд является их использование в реактивных двигателях ракет и спутников. Алюминий обладает высокой теплоотдачей и способностью выделять значительное количество энергии при сгорании, поэтому он является важным компонентом в производстве топлива для ракет и спутников.

- Алюминиевые руды также находят применение в строительстве. Они используются для производства строительных материалов, таких как окна, двери и каркасы зданий.

- В электротехнике алюминий применяется для изготовления проводов и кабелей, а также в производстве электролитических конденсаторов.

- Индустрия пищевой промышленности использует алюминиевые руды для производства посуды и упаковки, так как они устойчивы к воздействию пищевых кислот и веществ.

В заключение, алюминиевые руды являются важным сырьем в промышленности и находят широкое применение в различных отраслях. Благодаря своим свойствам, алюминий играет ключевую роль в создании легких и прочных конструкций, а также в производстве упаковочных материалов, ракет и спутников, строительных материалов и других изделий.

Медные руды в машиностроении

Медные руды являются одним из основных сырьевых материалов, используемых в машиностроении. Медь, обладая высокой электропроводностью и теплопроводностью, а также хорошей прочностью и устойчивостью к коррозии, является идеальным материалом для создания электрических и тепловых узлов в механизмах и приборах.

Медные руды проходят несколько этапов обработки перед использованием в машиностроении. Они дробятся и измельчаются до получения медной руды гранулированной формы. Затем, руда проходит флотационную концентрацию, при которой отделяются примеси и достигается высокая концентрация меди. После этого, медная руда подвергается плавке и последующей рафинировке для удаления остаточных примесей и получения чистой меди. В конечном итоге, чистая медь используется для создания различных деталей и узлов в машиностроении.

Примерами применения медных руд в машиностроении могут быть медные провода, электрические контакты, радиаторы, трубы и фитинги. Кроме того, медные сплавы, в которых присутствует медь, такие как бронза и латунь, широко используются в производстве подшипников, клапанов, зубчатых колес и других деталей, работающих в условиях высоких нагрузок и трений.

Использование медных руд и их сплавов в машиностроении обусловлено не только их физическими свойствами, но и доступностью и экономической эффективностью производства. Медь является одним из самых распространенных и дешевых металлов, что делает ее привлекательным выбором для производства различных деталей и узлов в машиностроительной отрасли.

Добыча и обогащение металлов

Добыча металлов – это процесс извлечения полезных ископаемых, содержащих металлы, из земли или надземных месторождений. Для этого применяются различные методы и технологии, в зависимости от вида руды и геологических условий.

Первый этап добычи металлов – это разведка месторождения. Специалисты проводят геолого-разведочные работы, с помощью которых определяют наличие металлических ресурсов в определенном районе. Затем осуществляется бурение скважин для получения образцов породы и анализа их состава.

Второй этап – разработка месторождения. После выявления пригодного для добычи месторождения наступает стадия подготовительных работ. Это включает строительство дорог, установку оборудования и прокладку коммуникаций. Также проводится разработка горных выработок – шахт или карьеров – с использованием специальной техники и механизмов.

Третий этап – добыча и разделка руды. После завершения подготовительных работ приступают к основной фазе добычи металлов. По мере проникновения в месторождение выходят на пласты руды и добывают ее. Руда транспортируется на поверхность и подвергается первичному обогащению.

Четвертый этап – обогащение металлов. Руда, полученная на предыдущем этапе, имеет низкую концентрацию металла и содержит большое количество примесей. Чтобы получить чистый металл, проводятся специальные процедуры обогащения. Они включают флотацию, гидрометаллургические и пирометаллургические методы.

Пятый этап – переработка металлов. Обогащенная руда или полученный из нее концентрат металла подлежит дальнейшей переработке для получения конечного продукта. Это может быть выплавка металла, прокатка, литье, обработка и т.д. Переработка металлов проводится на специализированных предприятиях и заводах.

Таким образом, добыча и обогащение металлов — сложный и многоступенчатый процесс, требующий высокой технологичности и профессионализма. От успешного выполнения этапов добычи и обогащения зависит качество и доступность металлической продукции для различных отраслей промышленности и потребителей.

Открытые и подземные способы добычи

Добыча полезных ископаемых представляет собой сложную технологическую операцию, осуществляемую на различных этапах. Один из первых этапов добычи — выбор способа добычи. Существует два основных типа способов добычи: открытые и подземные.

Открытые способы добычи используются, когда полезное ископаемое находится поверхностно или на небольшой глубине. В таком случае применяются различные методы, такие как карьерные работы, экскаваторная добыча или работа с использованием специальных технологических машин. Открытые способы добычи позволяют добывать большие объемы полезного ископаемого и широко используются в добыче угля, золота, железной руды и других металлов.

Подземные способы добычи используются, когда полезное ископаемое находится на большой глубине под землей. Для подземной добычи необходимо создание шахт и подземных горных выработок. Этот способ добычи требует особых знаний и технологий, таких как бурение скважин, подпорка выработок и управление подземными водами. Подземные способы добычи применяются в добыче меди, нефти, газа, а также драгоценных камней.

Каждый из способов добычи имеет свои преимущества и недостатки и выбор способа зависит от ряда факторов, таких как глубина залежей, стоимость добычи, влияние на окружающую среду. Определение оптимального способа добычи является важным шагом в разработке месторождения и позволяет обеспечить эффективную и экономически выгодную добычу полезных ископаемых.

Процессы обогащения руд

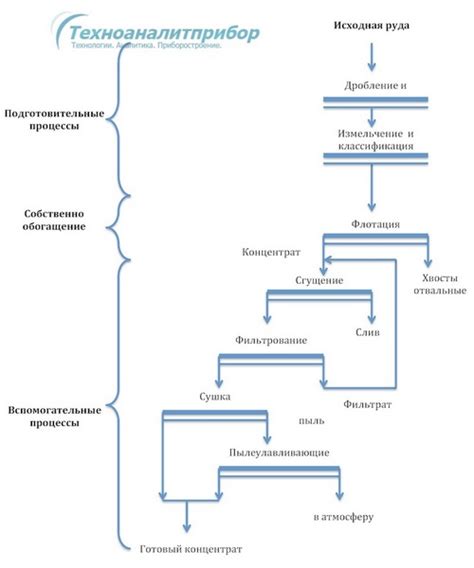

Процессы обогащения руд представляют собой сложный комплекс технологических операций по извлечению полезных ископаемых из рудных масс. Эти процессы включают несколько этапов и требуют применения различных методов и оборудования.

Первым этапом процесса обогащения является дробление руды. Для этого применяются различные дробилки и измельчители, которые размалывают руду до достаточно мелкого состояния, чтобы максимально извлечь полезные компоненты.

Следующим этапом является перемешивание и обогащение. На этом этапе применяются методы флотации, гравитационного обогащения и магнитного разделения, которые позволяют отделить полезные ископаемые от нежелательных примесей и несущей породы. Процесс флотации основан на использовании специальных химических реагентов, которые создают различные условия поверхности рудных частиц, облегчая их отделение.

Далее следует технологический этап обезвоживания руды. На этом этапе применяются различные методы, такие как фильтрация, сепарация и отжим, которые помогают удалить из руды излишнюю влагу и получить более концентрированный продукт.

В завершение процесса обогащения проводится этап окончательной очистки. На этом этапе удаляются последние примеси и нежелательные элементы из полученного концентрата. Для этого могут использоваться методы электролиза, электроосаждения или пирометаллургической обработки.

Процессы обогащения руд требуют высокой степени автоматизации и контроля, а также специальных знаний и опыта для эффективного извлечения полезных ископаемых. В каждом конкретном случае применяются различные комбинации методов и оборудования в зависимости от типа руды и требуемых характеристик конечного продукта.

Производство металлических сплавов

Производство металлических сплавов является одним из важных этапов в металлургической промышленности. Сплавы представляют собой материалы, состоящие из двух и более металлов или металла и неметалла, с особыми свойствами, не присущими отдельным компонентам. Процесс производства сплавов различается в зависимости от состава и свойств сплава.

Сначала проводится выбор компонентов сплава и их определение в нужных пропорциях. Определение пропорций проводится с помощью химического анализа и специальных расчетов. Далее проводится подготовка исходных материалов. Металлы, используемые для создания сплава, могут находиться в виде слитков или порошков, их необходимо очистить от посторонних примесей и подготовить к процессу смешивания.

Основным способом производства металлических сплавов является плавление. Для этого используются высокотемпературные печи, способные достичь достаточно высокой температуры для плавления компонентов сплава. Плавление проводится с постоянным контролем температуры и соотношения компонентов сплава. После плавления проводится отливка, при которой полученный металлический сплав заливается в формы или формируется в нужную форму при помощи специальных прессов и форм.

После отливки проводится термическая обработка сплава, включающая нагревание и охлаждение с целью улучшения механических и структурных свойств материала. Также может проводиться обработка сплава, включающая фрезерование, сверление, шлифовку и другие операции с целью придания сплаву нужной формы, размера и поверхности.

Производство металлических сплавов требует строгого контроля качества во всех этапах процесса. Контролируются химический состав сплава, температура, время обработки и другие параметры. Также проводится испытание готового сплава на механические свойства, термическую стабильность и другие необходимые характеристики.

Сплавы на основе железа

Железо - один из основных элементов таблицы Менделеева, который широко используется в производстве сплавов. Сплавы на основе железа обладают уникальными свойствами, такими как прочность, твердость и стойкость к коррозии, что делает их незаменимыми в различных отраслях промышленности.

Сталь - один из самых популярных сплавов на основе железа. Она получается путем добавления углерода к железу, что придает ей высокую прочность и твердость. Сталь широко используется в строительстве, машиностроении, автомобильной промышленности и других отраслях.

Чугун - еще один распространенный сплав на основе железа. Его получают путем добавления углерода и других легирующих элементов к железу. Чугун отличается высокой литейной способностью и хорошей текучестью, что делает его идеальным материалом для производства литейных изделий, таких как детали двигателей, литье под давлением и другие.

Сплавы на основе железа также могут содержать другие элементы, такие как никель, хром, молибден и другие, для придания им дополнительных свойств, например, повышенной стойкости к коррозии или способности сохранять свои свойства при высоких температурах. Такие сплавы часто применяются в химической, нефтегазовой, энергетической и других отраслях, где требуется материал с определенными функциональными свойствами.

В целом, сплавы на основе железа являются одними из самых важных материалов в современной индустрии. Они обеспечивают надежность и долговечность конструкций, а также позволяют создавать технически сложные изделия, которые удовлетворяют требованиям современного рынка.

Сплавы на основе алюминия

Алюминий — один из самых популярных металлов, используемых в промышленности. Благодаря своей легкости, алюминий широко применяется в производстве авиационной и автомобильной техники, строительной и электротехнической отраслях. Однако чистый алюминий обладает недостаточной прочностью и жесткостью для некоторых приложений.

Для повышения механических характеристик алюминия создаются сплавы на его основе. Сплавы алюминия можно разделить на две основные группы: литейные сплавы и деформируемые сплавы. Литейные сплавы применяются для получения деталей сложной формы, а деформируемые сплавы используются для производства изделий методом холодной или горячей деформации.

Среди наиболее популярных сплавов на основе алюминия следует отметить следующие:

- Алюминий-медь (бронзы) — обладают высокой прочностью, износостойкостью и хорошей воспроизводимостью формы. Используются в авиационной и судостроительной промышленности.

- Алюминий-магний (алюмаг) — сочетает высокую прочность и низкую плотность, идеально подходит для создания легких конструкций, таких как киоски, вагончики, судовые корпуса.

- Алюминий-цинк (диалюминид) — обладает хорошими антикоррозионными свойствами, востребован в строительстве крыш, заборов и водосточных систем.

- Алюминий-силиций — используется для изготовления мобильных и коммуникационных устройств, благодаря своим высоким технологическим свойствам.

Сплавы на основе алюминия играют ключевую роль в различных отраслях промышленности. Их уникальные свойства делают их незаменимыми в производстве широкого спектра изделий.

Вопрос-ответ

Какие основные этапы применения металлов можно выделить?

Основные этапы применения металлов включают добычу, обработку, использование и утилизацию. Во время добычи металлов они извлекаются из земли или воды. Затем металлы подвергаются обработке для удаления примесей, создания сплавов и получения нужной формы. После обработки металлы применяются для различных целей, например, в строительстве, производстве автомобилей, электронике и т.д. В конце жизненного цикла металлы могут быть переработаны или утилизированы.

Какие примеры можно привести использования металлов на разных этапах?

На этапе добычи металлов можно привести примеры использования металлов в горнодобывающей промышленности, например, железо используется для производства стальных шахтных трамвайных рельсов. На этапе обработки металлов металлы используются в процессах плавки и литья, например, алюминий используется для производства автомобильных деталей методом литья под давлением. На этапе использования металлы применяются в различных отраслях, например, нержавеющая сталь используется в производстве кухонной посуды. Что касается этапа утилизации, металлы могут быть переработаны и использованы вновь, например, алюминиевая банка может быть переработана и использована для создания новых алюминиевых изделий.