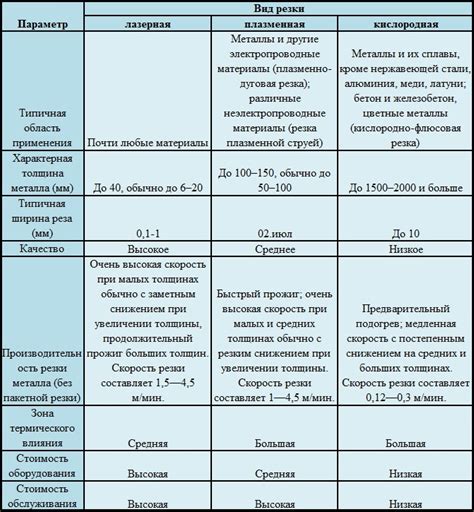

Плазменная резка является одним из наиболее эффективных способов обработки металла. Этот процесс основан на использовании плазменной дуги, которая создается между электродом и металлом. При этом происходит быстрое разрушение материала и его отсечение. Однако при плазменной резке возникает необходимость в определенном расходе металла, который зависит от многих факторов.

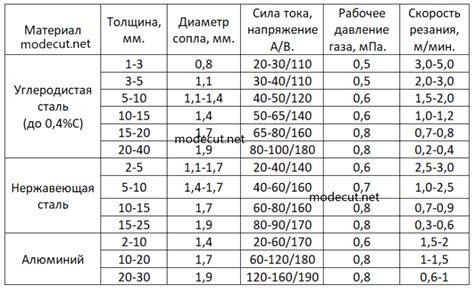

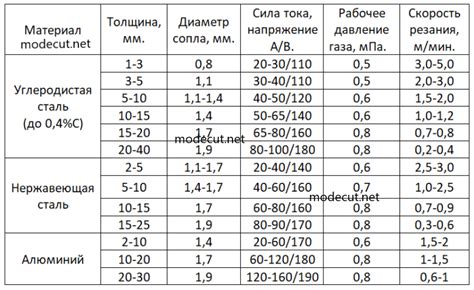

Оптимальный расход металла при плазменной резке зависит от толщины и типа материала, используемой конструкции и настроек оборудования. В технических спецификациях каждого конкретного оборудования указываются оптимальные значения для быстрого и эффективного процесса. Расход металла может быть изменен при необходимости, в зависимости от особенностей резки и требуемого качества.

Ответственный подход к расходу металла является важной составляющей успешного процесса плазменной резки. Неконтролируемый расход может привести к нежелательным результатам, таким как мелкое расплавление, излишняя искрообразование или образование неровных краев резки. Поэтому важно соблюдать рекомендации производителя и подбирать оптимальные параметры для каждой конкретной задачи.

Опытные операторы рекомендуют проводить предварительные тесты на небольших образцах, чтобы определить оптимальный расход металла для конкретного материала и задачи. Такой подход позволяет достичь высокого качества резки и минимизировать потери материала. Кроме того, важно подбирать правильные настройки оборудования, такие как скорость резки и сила дуги, чтобы достичь оптимального результата.

Важность оптимального расхода металла при плазменной резке

Оптимальный расход металла является одним из ключевых факторов при плазменной резке, так как он прямо влияет на эффективность и стоимость процесса. Правильно настроенные параметры расхода металла позволяют достичь наилучших результатов и минимизировать затраты.

Слишком большой расход металла может привести к ненужным затратам и увеличению стоимости процесса плазменной резки. Кроме того, это может привести к излишней деградации и износу расходных деталей и электродов, что потребует их более частой замены и повышит производственные расходы.

С другой стороны, слишком низкий расход металла может привести к неэффективной резке, неправильной геометрии реза и повреждению деталей. Это может потребовать дополнительных трат на переработку и исправление ошибок, а также снизить общую производительность резки.

Для достижения оптимального расхода металла при плазменной резке рекомендуется проводить тщательное проектирование и разработку программы резки, учитывая тип материала, толщину, скорость резки и другие параметры. Также важно выбирать правильную конфигурацию и состав расходных материалов, а также регулярно проверять и поддерживать оборудование в хорошем состоянии.

В целом, оптимальный расход металла при плазменной резке является неотъемлемой частью успешного процесса и позволяет достичь самых высоких стандартов качества, эффективности и экономии. Правильное управление расходом металла помогает минимизировать затраты и улучшить конкурентоспособность предприятия на рынке.

Влияние параметров резки на расход металла

Подбор оптимальных параметров резки является важным этапом при плазменной резке металла, поскольку они напрямую влияют на расход материала. В основном, расход металла зависит от таких параметров, как глубина резки, скорость движения плазменной факела и потребляемая мощность.

Чем глубже происходит резка, тем больше металла будет расходоваться. Оптимальная глубина резки должна соответствовать требованиям конкретного проекта, и ее выбор должен быть обоснован. При слишком большой глубине резки происходит излишний расход материала, что нецелесообразно.

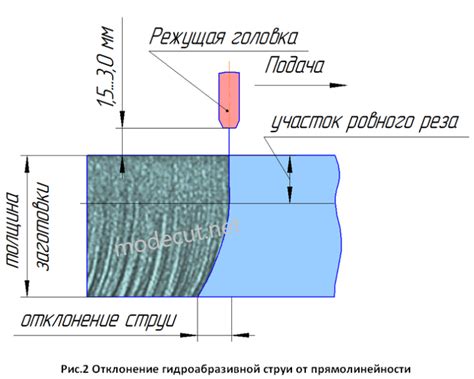

Скорость движения факела также оказывает влияние на расход металла. При медленном движении факела может происходить излишний расход материала из-за его "закапывания" в расплавленный металл. С другой стороны, слишком быстрое движение факела может вызвать низкое качество резки и необходимость повторного выполнения операции.

Потребляемая мощность также имеет значение при определении расхода металла. При слишком высокой мощности может происходить излишнее плавление резаемого материала и его расплавление. Это приводит к увеличению расхода металла и снижению качества резки. Поэтому необходимо правильно подобрать мощность в зависимости от толщины и свойств материала.

В результате, для минимизации расхода металла при плазменной резке необходимо правильно настроить параметры резки. Глубина резки, скорость движения факела и потребляемая мощность должны быть оптимальными, соответствующими требованиям проекта и свойствам резаемого материала.

Выбор оптимального толщиномера для плазменной резки

Плазменная резка является широко используемым процессом обработки металла, который позволяет получать точные и качественные резы различной геометрии. Важным аспектом этого процесса является выбор подходящего толщиномера для определения толщины обрабатываемого материала. Этот параметр является ключевым для определения параметров резки и настройки оборудования.

В выборе толщиномера для плазменной резки необходимо учитывать несколько факторов. Прежде всего, важно определить диапазон толщин, с которыми будет работать используемое оборудование. Некоторые толщиномеры могут измерять только определенный диапазон толщин, поэтому выбор должен быть ориентирован на задачи, которые вам нужно решить.

Другим важным фактором при выборе толщиномера является точность измерений. Чем точнее толщиномер, тем более качественные результаты измерения он обеспечивает. Поэтому, при работе с тонкими или очень толстыми листами металла, необходимо выбирать толщиномеры с высокой точностью.

Также стоит обратить внимание на удобство использования толщиномера. Чем проще и удобнее он в работе, тем быстрее и эффективнее будет проходить процесс измерения. Поэтому выбирайте модели с понятным интерфейсом и удобным дизайном, чтобы сократить время на обучение персонала.

В итоге, выбор оптимального толщиномера для плазменной резки является комплексным процессом, который требует анализа набора параметров и ориентации на конкретные задачи и требования. Правильный выбор толщиномера поможет улучшить качество и эффективность плазменной резки, а также снизить расход материала и время на обработку.

Влияние скорости резки на расход металла

Скорость резки является одним из важных факторов, влияющих на расход металла при плазменной резке. При увеличении скорости резки происходит увеличение расхода металла. Это связано с тем, что при более высокой скорости резки плазменная струя имеет меньше времени на взаимодействие с поверхностью металла, что влияет на качество реза и требует большего потребления металла.

При снижении скорости резки, наоборот, уменьшается расход металла. Медленная скорость резки позволяет плазменной струе осуществить более полное взаимодействие с поверхностью металла, что обеспечивает более качественный рез. Однако слишком медленная скорость резки может привести к перегреву материала и повреждению резака.

Оптимальная скорость резки должна подбираться в зависимости от типа и толщины металла, а также требований к качеству реза. В случае металлов с большей толщиной может потребоваться более высокая скорость резки для обеспечения необходимой производительности. При этом важно учитывать, что увеличение скорости резки может повлечь за собой увеличение потребления энергии и ресурсов.

В целом, оптимальная скорость резки должна быть выбрана с учетом всех факторов, и послужить компромиссом между производительностью и качеством реза, а также эффективным использованием ресурсов и энергии.

Рекомендации по выбору газовой смеси при плазменной резке

Правильный выбор газовой смеси является одним из важных факторов, влияющих на эффективность и качество плазменной резки металла. Газовая смесь играет роль как в качестве теплоносителя, так и в управлении химическими реакциями, происходящими во время процесса.

В зависимости от материала, который необходимо резать, рекомендуется использовать определенные газовые смеси. Например, для резки углеродистых сталей обычно используется смесь кислорода и азота, а для нержавеющей стали рекомендуется смесь кислорода и азота с добавлением водорода.

Важно помнить, что выбор газовой смеси также зависит от толщины и типа металла. Для тонкого металла рекомендуется использовать более низкое давление газа, чтобы избежать перегрева и деформации материала. Для толстого металла, напротив, требуется более высокое давление газа для достижения достаточной скорости связывания с кислородом и обеспечения эффективного реза.

Кроме того, при выборе газовой смеси следует обращать внимание на степень ионизации и скорость реакции с материалом, а также на предотвращение появления нежелательных окислов на краю реза. Некоторые газовые смеси могут также использоваться для снижения выделения дыма и возможных побочных эффектов при плазменной резке.

В целом, правильный выбор газовой смеси является ключевым фактором для достижения оптимальных результатов при плазменной резке. Поэтому рекомендуется тщательно подобрать соответствующую газовую смесь, основываясь на типе металла, его толщине и других параметрах, чтобы обеспечить эффективность, качество и безопасность процесса резки.

Нормы расхода металла при плазменной резке

При плазменной резке металла учитывается его расход, который зависит от нескольких факторов. Во-первых, это толщина самого металла – чем он толще, тем больше материала будет использовано. Во-вторых, влияет скорость резки – при более высокой скорости расход металла может быть больше.

Также важно учитывать тип используемого газа для плазменной резки. Разные газы могут иметь разные коэффициенты расходов, поэтому подбор оптимального газа помогает сэкономить металл. Кроме того, качество резки также влияет на расход металла – если резка выполняется с недостаточной точностью, может возникать необходимость исправления и, как следствие, дополнительный расход материала.

Для определения норм расхода металла при плазменной резке необходимо принимать во внимание все указанные факторы. В некоторых случаях может потребоваться проведение тестовых резок для определения оптимальных параметров. Регулярный контроль и анализ расхода металла при плазменной резке помогает снизить затраты и повысить эффективность процесса.

Расход металла в зависимости от типа металлического обрабатываемого изделия

Расход металла при плазменной резке может существенно различаться в зависимости от типа обрабатываемого металлического изделия. Во время процесса плазменной резки металл переходит из твердого состояния в жидкое под воздействием высокотемпературной плазмы, что приводит к его потере в виде расплавленных или испарившихся частиц.

Наибольший расход металла наблюдается при резке материалов с большей толщиной, так как в этом случае требуется большее количество энергии для преодоления связей между атомами и молекулами металла. Кроме толщины, важным фактором является также тип металла, его физические свойства и способность к плавлению при высоких температурах.

Однако, следует отметить, что расход металла можно снизить путем оптимизации параметров процесса плазменной резки. Например, правильно подобранный газовый факел, соответствующая скорость разрезания и подача газа могут способствовать более эффективному использованию металла и снижению его потерь.

Важно также учитывать, что не все изделия обрабатываются с одинаковым расходом металла. Например, при резке листового металла может происходить больший расход, чем при резке тонкостенных труб или других сложноформованных деталей. Это связано с особенностями структуры и толщины материала, его поверхностными свойствами и требованиями к качеству реза.

В общем случае, при плазменной резке следует учитывать тип и толщину металла, а также выбирать оптимальные параметры процесса, чтобы достичь требуемого качества реза при минимальном расходе металла.

Факторы, влияющие на норму расхода металла при плазменной резке

Расход металла при плазменной резке является одним из ключевых параметров, влияющих на эффективность и экономичность данного процесса. Несколько факторов оказывают непосредственное воздействие на нормы расхода металла при плазменной резке.

Толщина и тип обрабатываемого материала: Самый важный фактор, определяющий расход металла. При резке тонких листов металла расход будет значительно меньше, чем при работе с толстыми материалами. Также тип металла (чугун, сталь, алюминий и т.д.) может существенно влиять на норму расхода.

Мощность и режим работы плазменной резки: Чем больше мощность используется при плазменной резке, тем больше будет расход металла. Также выбранный режим работы (скорость перемещения горелки, скорость подачи газов и т.д.) может оказывать влияние на расход.

Степень износа и тип используемого электрода: Степень износа электрода непосредственно связана с нормой расхода металла. Чем более изношен электрод, тем больше металла будет расходоваться. Также тип электрода может иметь значение, разные типы обладают разной степенью износа и потребляют разное количество металла.

Качество настройки плазменной резки: Недостаточная или неправильная настройка режимов работы плазменной резки может привести к излишнему расходу металла. Необходимо тщательно проводить настройку и оценку рабочих параметров, чтобы достичь оптимальной нормы расхода.

Все эти факторы взаимосвязаны между собой и могут оказывать как положительное, так и отрицательное влияние на норму расхода металла при плазменной резке. Правильный подбор параметров и оптимизация работы могут помочь достичь максимальной производительности и экономичности данного процесса.

Вопрос-ответ

Какой металл лучше всего подходит для плазменной резки?

Плазменная резка может быть использована для резки широкого спектра металлических материалов, включая сталь, нержавеющую сталь, алюминий, медь и титан. Однако, для каждого из этих материалов требуется определенная конфигурация резака и установка плазменной резки, чтобы достичь оптимальных результатов.

Каковы нормы потребления металла при плазменной резке?

Нормы потребления металла при плазменной резке зависят от нескольких факторов, включая тип металла, его толщину, настройки резака, скорость резки и прочие. Для более тонких металлических листов нормы потребления металла обычно ниже, чем для более толстых листов.

Как правильно настроить резак для оптимального расхода металла?

Оптимальный расход металла при плазменной резке можно достичь путем правильной настройки резака. Необходимо установить правильную скорость резки, ток и газ для каждого типа металла и его толщины. Регулярная проверка и подстройка настроек резака также помогут достичь максимальной эффективности резки и минимального расхода металла.

Какой газ лучше использовать при плазменной резке?

Для плазменной резки воздух или кислород могут использоваться в качестве газовой среды. Использование воздуха позволяет сэкономить на расходе газа, однако качество резки может немного ухудшиться. Использование кислорода обеспечивает более качественную резку, но может повысить расход газа.

Есть ли способы снизить расход металла при плазменной резке?

Да, есть несколько способов снизить расход металла при плазменной резке. Один из них - использование оптимальных настроек резака для каждого типа металла и его толщины. Также можно регулярно проверять и обслуживать резак, чтобы убедиться в его правильной работе. Кроме того, настройка скорости резки и использование подходящей газовой среды могут также помочь снизить расход металла при плазменной резке.