Одним из важных аспектов при изготовлении детали является определение норм расхода металла. Нормы расхода металла помогают предсказать необходимое количество материала для изготовления детали с достаточными запасами и без излишек. Это позволяет оптимизировать процесс производства и снизить расходы.

Расчет норм расхода металла осуществляется с учетом различных факторов, таких как форма и размеры детали, требуемая прочность и степень обработки материала. Для каждого производственного процесса (литье, штамповка, фрезеровка и т. д.) существуют свои рекомендации по нормам расхода металла.

Правильный расчет норм расхода металла требует знания свойств материала и опыта в проектировании деталей. Он позволяет избежать ошибок, связанных с недостаточным количеством материала, что может привести к низкому качеству и преждевременному отказу изделия. Также излишки материала могут повлечь дополнительные затраты и увеличение времени производства.

Важно отметить, что нормы расхода металла могут различаться в зависимости от используемого оборудования и технологии производства. Поэтому при проектировании детали необходимо учитывать специфические требования и рекомендации производителя оборудования, а также опытных специалистов в данной области.

Значение норм расхода металла

Значение норм расхода металла является важным показателем при производстве деталей. Оно определяет, сколько металла необходимо использовать для изготовления каждой детали. Корректное определение и контроль норм расхода металла позволяют сократить затраты и обеспечить высокое качество продукции.

Определение норм расхода металла зависит от различных факторов. В первую очередь, это тип используемого металла и его физические свойства, такие как плотность и прочность. Также влияют размеры и форма деталей, их функциональное назначение, условия эксплуатации и требования к прочности и долговечности.

Правильное определение норм расхода металла требует учета потерь при обработке и изготовлении деталей. Эти потери могут быть связаны с различными процессами, такими как распиливание, сверление, фрезерование и т.д. Также может учитываться потеря металла при термической обработке и окончательной отделке.

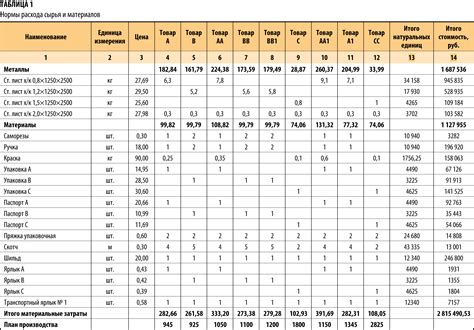

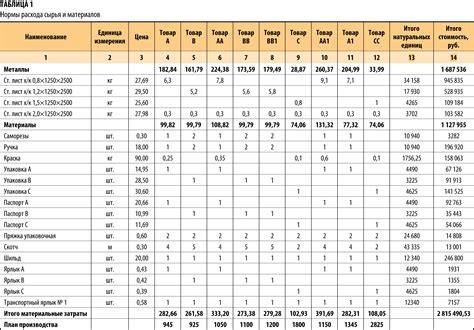

Значение норм расхода металла устанавливается на основе опыта и исследований. Оно может быть представлено в виде таблиц или графиков, в которых указывается количество металла, необходимого для изготовления каждой детали в зависимости от ее параметров. Это позволяет оптимизировать производственные процессы и минимизировать затраты на металл.

Важно отметить, что значение норм расхода металла может быть подвержено изменениям в зависимости от конкретных условий производства и требований заказчика. Поэтому регулярный контроль и обновление этих норм являются неотъемлемой частью процесса производства деталей.

Расчет норм расхода металла

Расчет норм расхода металла является важным шагом в процессе проектирования и изготовления деталей. Он позволяет определить количество необходимого материала для производства данной детали с учетом всех технологических особенностей.

В расчете норм расхода металла учитываются такие факторы, как размер и форма детали, вид используемого металла, а также требования к качеству и прочности изготовленной детали. Также необходимо учесть возможные потери материала, связанные с технологическими процессами, такими как резка и сверление.

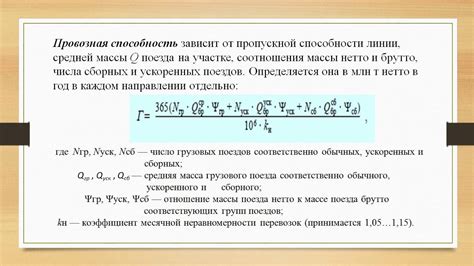

Для расчета норм расхода металла применяют различные методы, включающие формулы и таблицы. Один из таких методов - метод расчета по площади поверхности детали. В этом случае, основной параметр - площадь поверхности детали, измеряемая в квадратных метрах.

Также широко используется метод расчета норм расхода металла на основе массы детали. В этом случае, основной параметр - масса детали, измеряемая в килограммах или тоннах. Для определения массы детали необходимо знать плотность металла, из которого она изготавливается.

В результате расчета норм расхода металла получается точное количество материала, необходимого для производства детали. Это позволяет оптимизировать процесс изготовления, сократить затраты и минимизировать потери материала.

Общие принципы расчета

Расчет норм расхода металла при изготовлении детали является важной составляющей процесса проектирования и определения стоимости производства. Правильное определение норм расхода металла позволяет снизить издержки и повысить эффективность производства.

Основные принципы расчета норм расхода металла:

- Анализ конструктивных особенностей детали: перед расчетом норм расхода металла необходимо проанализировать конструкцию детали, ее форму и геометрические параметры. Это поможет определить требуемые размеры и объем металла для изготовления.

- Учет технологических особенностей: при расчете норм расхода металла необходимо учесть технологические особенности процесса изготовления. Например, необходимо учитывать возможные потери металла при резке, сварке или обработке.

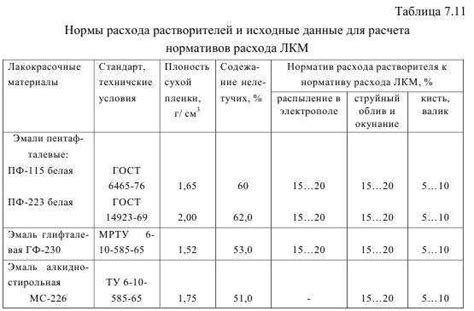

- Использование нормативных данных: для расчета норм расхода металла можно использовать нормативные данные, предоставленные производителями или опытом предыдущих изготовлений подобных деталей.

Процесс расчета норм расхода металла включает в себя определение требуемого объема металла и выбор оптимального способа его использования. Результатом такого расчета может быть таблица, в которой указываются расчетные и фактические значения норм расхода металла для каждой детали в проекте.

В целом, правильный расчет норм расхода металла важен для эффективного использования ресурсов и определения точной стоимости производства. Следование общим принципам и учет особенностей конструкции и технологического процесса помогут достичь оптимальных результатов и повысить эффективность производства.

Факторы, влияющие на нормы расхода металла

Нормы расхода металла при изготовлении детали зависят от различных факторов, которые необходимо учитывать при планировании производства. Важно определить оптимальные параметры обработки, чтобы минимизировать затраты на материал и повысить эффективность процесса.

Один из основных факторов, влияющих на нормы расхода металла, - это сложность формы детали. Чем более сложная форма, тем больше материала требуется для ее изготовления. Например, при изготовлении деталей с вырезами или вогнутостями возникает больше отходов, чем при изготовлении простых плоских деталей.

Также важным фактором является материал, из которого изготавливается деталь. Различные металлы имеют разные плотности, что влияет на их расход. Например, при изготовлении деталей из алюминия можно сэкономить на материале по сравнению с изготовлением такой же детали из стали.

Еще одним фактором, влияющим на нормы расхода металла, является выбор метода изготовления. Различные методы обработки металла требуют разные технологические операции, которые могут влиять на объемы отходов и, соответственно, на нормы расхода металла. Например, при механической обработке металла возникают стружка и опилки, которые могут быть использованы повторно или утилизированы.

Также стоит учитывать особенности конкретного производства, например, наличие автоматизированных систем контроля и регулирования процесса изготовления, что также может повлиять на расходы на материал. В итоге, оптимизация норм расхода металла требует анализа всех указанных факторов и выбора наиболее эффективных технологических решений.

Применение норм расхода металла

При изготовлении деталей из металла важным аспектом является определение норм расхода металла. Нормы расхода металла определяют количество материала, которое требуется для изготовления конкретной детали. В зависимости от типа и размера детали, а также используемых технологий, нормы расхода металла могут различаться.

Применение норм расхода металла позволяет оптимизировать процесс производства и снизить затраты на материалы. Если нормы расхода металла установлены с учетом специфических требований и факторов, таких как прочность и габариты детали, то можно достичь оптимального баланса между качеством изделия и его стоимостью.

Для оценки норм расхода металла используются различные методы, включая экспериментальные источники данных, базы знаний и эмпирические формулы. Одним из основных критериев установления норм расхода металла является учет размеров и формы детали, а также требований к толщине стенок и деталей.

Применение норм расхода металла также позволяет предотвратить возможные проблемы при производстве, такие как недостаток материала или его избыток. Правильно вычисленные нормы расхода металла позволяют избежать дополнительных затрат на закупку дополнительного материала или его переработку.

В заключение, применение норм расхода металла является необходимым для эффективного и эффективного производства деталей из металла. Оптимальные нормы расхода металла помогают достичь баланса между качеством и стоимостью изделия, а также предотвращают возможные проблемы и дополнительные затраты на материалы.

Практические примеры использования

Нормы расхода металла являются важным инструментом при изготовлении деталей различных конструкций. Вот несколько практических примеров использования этих норм:

- Машиностроение: При проектировании и изготовлении различных металлических деталей, нормы расхода металла помогают определить оптимальные размеры и толщину деталей, что позволяет сохранить материал и снизить расходы на производство.

- Автомобильная промышленность: При производстве автомобилей нормы расхода металла применяются для определения объемов материала, необходимых для создания кузова и других металлических компонентов. Это позволяет эффективно использовать ресурсы и снизить стоимость производства.

- Строительство: При проведении строительных работ нормы расхода металла используются для определения необходимого количества металлических конструкций, например, арматуры. Это позволяет точно расчитать затраты на материал и контролировать бюджет проекта.

- Судостроение: В судостроении нормы расхода металла применяются для определения объемов материала, необходимого для создания корпуса и других металлических элементов судна. Это позволяет оптимизировать производственные процессы и снизить издержки строительства.

Использование норм расхода металла в этих сферах позволяет сократить затраты на производство и строительство, а также улучшить качество и производительность процессов. Это является важным фактором для эффективной работы и развития промышленных отраслей.

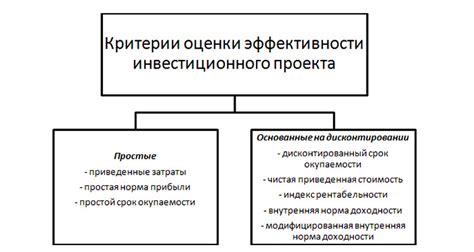

Оценка эффективности

Для определения эффективности использования металла при изготовлении детали применяют нормы расхода металла. Оценка эффективности позволяет определить, насколько эффективно используется материал, и выявить возможные проблемы в процессе производства.

Оценка эффективности осуществляется путем сравнения фактического расхода металла с нормативным расходом, который определен на основе опыта и технологических требований. Если фактический расход металла превышает нормативный, это может указывать на недостатки в конструкции детали или на неэффективность процесса изготовления.

Для оценки эффективности также может использоваться анализ отходов, то есть учет и изучение нерасходованного металла и отсева при изготовлении детали. Если отходы составляют значительную долю от общего расхода металла, это может свидетельствовать о неэффективном использовании материала.

Для более точной оценки эффективности использования металла могут применяться различные методы статистического анализа данных. Например, можно использовать методы регрессионного анализа для определения связи между факторами, такими как параметры процесса изготовления, и расходом металла. Это позволяет выявить влияние различных факторов на эффективность использования материала и оптимизировать процесс производства.

Критерии оценки эффективности

1. Нормы расхода металла: одним из основных критериев эффективности при изготовлении детали являются нормы расхода металла. Они определяют, сколько материала требуется для изготовления конкретной детали. Чем меньше расход металла, тем более эффективным будет процесс изготовления.

2. Качество изделия: еще одним критерием оценки эффективности является качество готового изделия. Если при уменьшении расхода металла качество страдает, то процесс изготовления не может считаться эффективным. Поэтому необходимо найти баланс между экономией и качеством.

3. Стоимость производства: стоимость производства также является важным критерием. Чем меньше расход металла, тем меньше затраты на материалы. Однако, необходимо учитывать и другие затраты, такие как затраты на работу, оборудование и т.д. Все эти факторы должны быть учтены при оценке эффективности процесса.

4. Время изготовления: время изготовления детали также может быть одним из критериев оценки. Если при уменьшении расхода материала время изготовления значительно увеличивается, то такой процесс можно считать менее эффективным. Необходимо найти оптимальное соотношение между расходом металла и временем изготовления.

Учитывая эти критерии, можно оценить эффективность процесса изготовления детали и внести необходимые изменения для повышения производительности и экономии ресурсов.

Методы сокращения расхода металла

В процессе производства деталей из металла очень важно оптимизировать расход материала для экономии ресурсов и снижения затрат. Существуют различные методы, которые позволяют сократить расход металла без потери качества и прочности изделий.

Оптимальное проектирование – один из ключевых методов сокращения расхода металла. При проектировании деталей необходимо учитывать особенности материала и их взаимодействие с окружающей средой. Уменьшение массы детали без ущерба для ее функциональности и безопасности ведет к экономии материала. Использование минимальной необходимой толщины стенок, вырезов, пустот и специальных форм позволяет значительно сократить расход металла.

Другим методом является упрощение технологии изготовления. Правильный выбор методов обработки и сборки деталей также существенно влияет на расход металла. Замена сложных операций на более простые, использование автоматизированных технологий и изготовление деталей из одного листа металла сокращает количество отходов и, соответственно, расход материала.

Повышение точности – еще один метод сокращения расхода металла. Чем точнее выполнены детали, тем меньше необходимо использовать материала для их подгонки и сборки. Точное выполнение размеров и формы деталей позволяет минимизировать излишний отход материала.

Сокращение расхода металла при изготовлении деталей является актуальной задачей для многих производств. При использовании оптимального проектирования, упрощении технологии, повышении точности и других методов можно существенно экономить материал и улучшить эффективность производства.

Вопрос-ответ

Каковы нормы расхода металла при изготовлении детали?

Нормы расхода металла при изготовлении детали зависят от множества факторов, таких как тип металла, форма детали, ее размеры и сложность. Обычно в отраслевых стандартах приводятся рекомендации по расходу материала для различных операций обработки, таких как токарная обработка, фрезерование, сверление и т. д. Однако, конкретные значения норм расхода металла могут отличаться в зависимости от условий производства и требований к качеству детали.

Влияет ли качество металла на нормы расхода при изготовлении детали?

Да, качество металла может оказывать влияние на нормы расхода при изготовлении детали. Если металл имеет низкую прочность, твердость или другие характеристики, может потребоваться большее количество материала для получения требуемых размеров и формы детали. Также, при работе с более сложными сплавами или специальными металлами, которые имеют более высокую стоимость, нормы расхода могут быть более ограничительными для оптимизации затрат.

Как определить нормы расхода металла при изготовлении детали?

Определение норм расхода металла при изготовлении детали обычно происходит на основе опыта и анализа процесса производства. Инженеры и технологи учитывают такие факторы, как требования к точности и качеству детали, доступность и стоимость материала, тип и характеристики оборудования, а также производственные возможности и ограничения. Некоторые компании могут иметь установленные стандарты или руководства по определению норм расхода для своих процессов.

Можно ли сократить нормы расхода металла при изготовлении детали?

Да, в некоторых случаях можно сократить нормы расхода металла при изготовлении детали. Это может быть достигнуто путем оптимизации процесса производства, использования более эффективного оборудования, применения новых технологий обработки или разработки новых методов организации работы. Однако, при сокращении норм расхода необходимо учитывать требования к качеству и точности детали, чтобы избежать возможных проблем в дальнейшей эксплуатации.