Расход электродов в процессе выплавки стали является одним из основных параметров, влияющих на стоимость производства. Нормативы расхода электродов на 1 тонну арматуры играют важную роль при определении экономической эффективности использования электродной плавки.

Оптимизация расхода электродов имеет существенное значение для сокращения затрат и повышения конкурентоспособности предприятий. Повышение эффективности использования электродов позволяет снизить количество их расхода на 1 тонну выплавляемой стали, что приводит к сокращению затрат на производство и повышению экологической эффективности.

Для оптимизации расхода электродов на 1 тонну арматуры применяются различные способы. Одним из них является выбор оптимального режима плавки, который позволяет достичь максимальной производительности с минимальным расходом электродов. Также важное значение имеет правильное использование электродов, их правильная установка и подгонка, что также помогает сократить расход электродов.

Экономия на расходе электродов достигается также за счет использования более эффективных и современных электродных материалов, а также использования автоматизированных систем управления, позволяющих оптимизировать работу плавильных агрегатов и сокращать расход электродов.

В заключение, нормы расхода электродов на 1 тонну арматуры оказывают существенное влияние на эффективность производства. Оптимизация расхода электродов позволяет снизить затраты и повысить конкурентоспособность предприятий. Для достижения этой цели необходимо применять различные способы оптимизации и экономии, включая выбор оптимального режима плавки, правильное использование электродов и применение современных технологий и материалов.

Проблемы и важность оптимизации расхода электродов

Одной из основных проблем, с которой сталкиваются предприятия в процессе производства арматурных изделий, является неоптимальный расход электродов. Расход электродов оказывает значительное влияние на конечную стоимость продукции, поэтому оптимизация этого параметра является важной задачей для предприятий металлургической отрасли.

Повышение эффективности использования электродов позволяет снизить затраты на производство и повысить конкурентоспособность предприятия на рынке. Оптимизация расхода электродов включает в себя анализ всех факторов, влияющих на этот параметр, а также разработку и внедрение специализированных технологических решений.

Одним из способов оптимизации расхода электродов является разработка и применение новых технологий и методик, позволяющих увеличить срок службы электродов без потери качества продукции. Рациональное использование электродов, например, снижение времени процесса электродуговой плавки, также позволяет сократить расход электродов на единицу продукции.

Отдельное внимание в оптимизации расхода электродов следует уделить обучению и квалификации персонала. От знания и умения работников зависит правильная работа с оборудованием, минимизация потерь и энергозатрат. В рамках обучения персонала необходимо проводить инструктажи, тренинги и семинары, где освещаются особенности работы с электродами и методы их оптимизации.

Таким образом, оптимизация расхода электродов имеет большое значение для предприятий металлургической отрасли. Это позволяет снизить затраты на производство, повысить эффективность использования ресурсов и повысить конкурентоспособность предприятия на рынке. Внедрение новых технологий и методик, обучение и квалификация персонала являются неотъемлемой частью этого процесса.

Первый способ: выбор правильного типа электрода

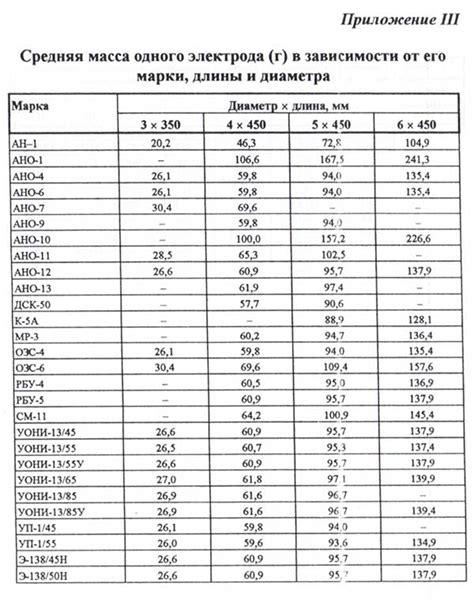

Один из ключевых факторов, влияющих на нормы расхода электродов на 1 тонну арматуры, является выбор правильного типа электрода. Каждый тип электрода имеет свои особенности и применяется в определенных условиях.

Важно учитывать основные характеристики электрода, такие как диаметр, покрытие и тип электрода (конструкционные, низкоуглеродистые, нержавеющие и т. д.). Например, для сварки арматуры часто используются конструкционные электроды, которые обладают высокой прочностью и устойчивостью к воздействию окружающей среды.

Правильный выбор типа электрода позволяет достичь оптимальных результатов в процессе сварки арматуры. Неправильный выбор может привести к повышенному расходу электродов и, как следствие, к увеличению затрат на производство. Поэтому важно обратить внимание на требования технических норм и рекомендации производителей при выборе электрода.

Кроме того, электроды различных производителей могут иметь разные свойства и качество. При выборе электрода стоит обращать внимание на репутацию производителя и проверять соответствие электродов стандартам и требованиям качества. Это позволит избежать использования некачественных электродов и повысить эффективность сварочного процесса.

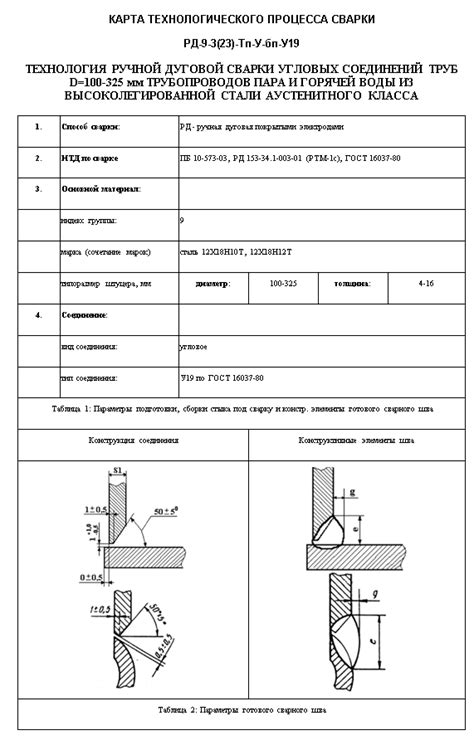

Второй способ: оптимизация технологического процесса сварки

Для достижения экономии и оптимизации расхода электродов на сварку арматуры необходимо провести анализ технологического процесса сварки и внести соответствующие изменения.

Первым шагом в оптимизации технологического процесса сварки является тщательный подбор электродов в соответствии с требованиями к качеству сварного соединения. Необходимо учитывать тип стали, диаметр арматуры, условия эксплуатации конструкций и другие факторы.

Далее следует обучение и квалификация сварщиков, чтобы они владели современными техниками сварки и могли эффективно использовать выбранные электроды. Правильная техника сварки и оптимальные параметры процесса помогут снизить расход электродов и улучшить качество сварного соединения.

Также стоит обратить внимание на практики поверочной проверки сварщиков и мониторинг рабочих мест, чтобы избежать неправильного использования электродов или недостаточной эффективности сварочных операций.

Для более точной оценки и контроля расхода электродов можно использовать системы мониторинга процесса сварки, которые позволяют автоматически регистрировать и анализировать параметры сварки. На основе этих данных можно проводить анализ эффективности и вносить корректировки в технологический процесс.

Итак, оптимизация технологического процесса сварки является важным шагом в экономии и снижении расхода электродов на сварку арматуры. Правильный выбор электродов, обучение сварщиков, контроль процесса сварки и использование систем мониторинга позволяют достичь оптимальных результатов.

Третий способ: применение инновационных материалов

Применение инновационных материалов является одним из способов оптимизации и экономии расхода электродов на 1 тонну арматуры. Инновационные материалы обладают уникальными свойствами, позволяющими снизить их расход при работе с арматурой.

Например, использование электродов с покрытием, содержащим особые добавки, позволяет увеличить их срок службы и одновременно снизить расход. Такие электроды имеют повышенную эффективность и обеспечивают оптимальный процесс сварки арматуры.

Вторым примером инновационных материалов являются электроды, выполненные из специальных композитных материалов. Они обладают высокой прочностью и устойчивостью к износу, что позволяет использовать их для сварки большого объема арматуры без необходимости частой замены.

Также, существуют инновационные материалы в виде сварочных проволок с покрытием, содержащим специальные добавки, которые способствуют снижению расхода электродов на 1 тонну арматуры. Эти добавки улучшают физико-химические свойства проволоки и обеспечивают оптимальные условия для сварки арматуры.

Четвертый способ: обучение и повышение квалификации персонала

Один из ключевых способов оптимизации и экономии расхода электродов на 1 тонну арматуры – это обучение и повышение квалификации персонала. Квалифицированный персонал способен более эффективно и рационально использовать электроды, улучшая качество сварки и снижая излишние расходы.

Для этого рекомендуется проводить специализированные тренинги и обучение, на которых сотрудники смогут освоить лучшие практики работы с электродами, изучить специальные техники и технологии сварки. Также возможно привлечение внешних консультантов, которые помогут персоналу усвоить новые методы и подходы к использованию электродов.

Для повышения квалификации персонала сотрудникам можно предоставить доступ к специализированным учебным материалам и литературе по сварке и электродам. Организовывать внутренние семинары и рабочие группы, где сотрудники смогут обмениваться опытом и учиться друг у друга.

Также важно мотивировать персонал к самообразованию, предоставлять возможности для повышения квалификации, вознаграждать работников за добросовестное использование электродов и достижение результатов. Возможен развитие программы корпоративного обучения, которая будет предусматривать обучение персонала по вопросам оптимизации и экономии расхода электродов на 1 тонну арматуры.

Вопрос-ответ

Какие нормы расхода электродов на 1 тонну арматуры существуют?

Существуют различные нормы расхода электродов на 1 тонну арматуры в зависимости от типа электродов, сечения арматуры и условий сварки. Например, для ручной сварки металлическим покрытым электродом норма расхода может составлять 2-4 кг на 1 тонну арматуры, а для автоматической сварки электродом в среде инертного газа - около 1 кг на 1 тонну арматуры.

Как можно оптимизировать и экономить расход электродов на сварку арматуры?

Существует несколько способов оптимизации и экономии расхода электродов на сварку арматуры. Во-первых, следует правильно выбирать тип и диаметр электродов в зависимости от толщины и сечения арматуры. Во-вторых, необходимо правильно настраивать сварочное оборудование и контролировать электропараметры сварки. Также важно правильное хранение и обращение с электродами, чтобы избежать их повреждений.