Механическая обработка металлов является одним из основных этапов производственного процесса в машиностроении и металлообработке. Правильное и качественное выполнение операций по механической обработке стали, алюминия, чугуна и других металлических материалов существенно влияет на их свойства и характеристики.

Основные нормы и правила механической обработки металлов направлены на обеспечение точности и качества обработки, а также на повышение производительности и безопасности на производстве.

Одним из основных правил механической обработки металлов является выбор правильного режима и инструмента для каждой конкретной операции. Режим обработки включает в себя такие параметры, как скорость резания, подачу инструмента, глубину резания и другие, которые зависят от типа материала и конкретной операции.

Еще одним важным аспектом механической обработки металлов является обеспечение безопасности работников и сохранности оборудования. Для этого необходимо соблюдать правила использования инструмента, оперативно осуществлять профилактику и техническое обслуживание механизмов, а также обеспечить работников необходимой защитной снаряжением.

Качественная механическая обработка металлов является основой для производства высокоточных деталей и механизмов, поэтому соблюдение основных норм и правил этого процесса является обязательным условием для успешного производства.

Важность норм и правил механической обработки металлов

Механическая обработка металлов является основным и неотъемлемым процессом в производстве металлических изделий и деталей. Соблюдение норм и правил в этой области необходимо для обеспечения качества и безопасности работ.

Первая важная причина соблюдать нормы и правила механической обработки металлов – это обеспечение качества продукции. Правильная обработка металла позволяет получить детали с заданными размерами, геометрическими формами и поверхностными характеристиками. В случае нарушения норм, качество деталей может быть недостаточным для их использования в дальнейшем производстве или установке. Использование негодных деталей может привести к отказу и поломке оборудования или конструкции.

Вторая важная причина соблюдать нормы и правила – это безопасность работников и оборудования. Некорректное выполнение операций механической обработки может представлять опасность для здоровья и жизни рабочих. Недостаток знаний, неумение обращаться с оборудованием и невыполнение мер безопасности могут привести к травмам или даже гибели рабочих. Правильное применение норм и правил механической обработки металлов помогает предотвратить происшествия и обеспечить работникам безопасные условия труда.

Третья важная причина – это повышение эффективности производства. Соблюдение норм и правил механической обработки металлов позволяет улучшить процессы производства и сократить издержки. Верное выбор планов операций, оптимальная настройка оборудования и применение лучших практик обработки металлов позволяют увеличить производительность, снизить потери времени и материалов, а также сократить количество брака и возвратов.

В целом, правильное соблюдение норм и правил механической обработки металлов – это важный фактор успеха для предприятий, занимающихся производством металлических изделий и деталей. Необходимость соблюдения этих норм и правил хорошо понимается как профессионалами, так и теми, кто далек от производства, но использует подобную продукцию в своей повседневной жизни.

Основные принципы обработки металлов

Обработка металлов является одним из важных этапов в производстве металлических изделий. Для успешной обработки необходимо придерживаться нескольких основных принципов, которые гарантируют высокое качество и точность изделий.

Выбор правильного инструмента – это первый и самый важный принцип обработки металлов. Каждый металл имеет свои особенности, поэтому необходимо выбирать инструменты с учетом их механических свойств. Например, для обработки стали лучше использовать твердосплавные инструменты, а для алюминия – инструменты с покрытием из диоксида алюминия.

Установка правильных параметров обработки – еще один важный принцип. Для каждого вида обработки металлов существуют оптимальные значения скорости подачи, частоты вращения режущего инструмента и глубины резания. Правильная установка параметров позволяет достичь высокой производительности и точности обработки.

Рациональное распределение операций обработки – еще один принцип, который позволяет повысить эффективность и экономичность процесса. Разделение обработки на несколько этапов позволяет использовать более специализированные инструменты и обеспечить более точную обработку.

Правильная смазка и охлаждение – это также важный принцип обработки металлов. За счет правильного выбора и применения смазок и охлаждающих жидкостей можно значительно повысить скорость резания, увеличить срок службы инструмента, а также предотвратить образование нежелательных отходов и повреждение изделий.

Точное выполнение технологической последовательности – последний принцип обработки металлов. Выполнение операций в определенной последовательности позволяет обеспечить правильную форму и размеры изделий, а также снизить риск возникновения дефектов или напряжений в металле.

При соблюдении этих основных принципов обработки металлов можно достичь идеального результата – качественных и точных изделий с минимальными затратами времени и ресурсов.

Материалы и инструменты для механической обработки

Механическая обработка металлов является одной из основных технологий в производстве изделий из металла. Для осуществления этого процесса необходимы различные материалы и инструменты.

В качестве материалов для механической обработки металлов чаще всего используются режущие и абразивные материалы. Режущие материалы, такие как твердосплавные пластины, позволяют осуществлять точную и качественную обработку металла. Абразивные материалы, включая алмазные и корундовые круги, применяются для шлифовки и полировки металлических поверхностей.

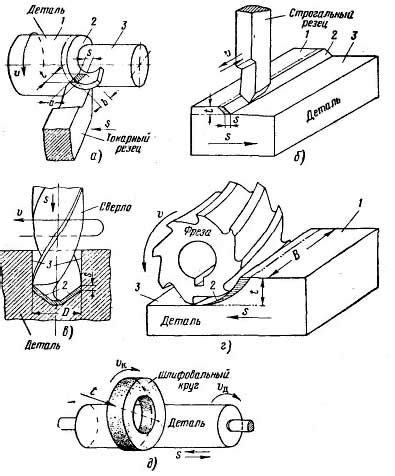

Для механической обработки металлов также необходимы различные инструменты, включающие в себя различные виды станков и приспособления. Одним из наиболее распространенных инструментов является токарный станок. С помощью токарного станка можно производить растачивание, нарезку торцевых и цилиндрических резьб, а также другие операции по обработке деталей.

Кроме того, для механической обработки металлов часто используются фрезерные станки, шлифовальные станки, сверлильные станки и другие специализированные инструменты. Они позволяют осуществлять различные виды обработки, в зависимости от требуемых формы и размеров изделия.

Важным компонентом механической обработки металлов являются также специальные режущие и захватные инструменты, такие как токарные ножи, фрезы, сверла и другие. Они позволяют осуществлять точную и качественную обработку металлических деталей.

Все эти материалы и инструменты являются неотъемлемой частью процесса механической обработки металлов и необходимы для достижения высокого качества и точности обработки металлических изделий.

Основные этапы механической обработки металлов

Механическая обработка металлов является важным этапом в производстве изделий из металла. Она включает в себя несколько основных этапов, которые необходимо тщательно выполнять для достижения высокого качества и точности обработки.

1. Подготовка заготовки: Этот этап включает в себя очистку и подготовку заготовки перед обработкой. Заготовка может быть предварительно обработана для удаления окиси, шлака или других загрязнений. Также, иногда требуется подготовить поверхность заготовки для обработки, например, с помощью зачистки или притирки.

2. Разметка и установка заготовки: На этом этапе проводится разметка точек, отверстий или других деталей, которые будут обрабатываться. Затем заготовка устанавливается на станке или другом оборудовании для дальнейшей обработки.

3. Обработка заготовки: Этот этап включает в себя саму механическую обработку заготовки. Она может осуществляться с помощью различных инструментов, таких как фрезерные или токарные станки, шлифовальные или сверлильные станки. Во время обработки заготовки происходит удаление лишних слоев материала и придание формы и размеров, указанных в техническом задании.

4. Контроль качества: Как правило, после каждого этапа механической обработки выполняется контроль качества. Это подразумевает проверку размеров, формы, поверхностного состояния и других характеристик заготовки. Если обнаруживаются дефекты или несоответствия требованиям, необходимо провести корректирующие мероприятия.

5. Окончательная обработка: После выполнения основной обработки может потребоваться окончательная отделка или обработка заготовки. Это может включать в себя шлифовку, полировку, нанесение защитных покрытий или другие операции, которые придают изделию финальный вид и защищают его от воздействия окружающей среды.

Все эти этапы механической обработки металлов требуют внимательности, точности и соответствия техническим требованиям. Их правильное выполнение позволяет получить качественное и точное изделие из металла с требуемыми характеристиками.

Техники обработки металлов для получения качественного результата

Механическая обработка металлов – важная отрасль промышленности, позволяющая придавать материалам необходимую форму и размеры с высокой точностью. Для получения качественного результата при обработке металлов необходимо применять различные техники и учитывать некоторые нормы и правила.

Одной из основных техник обработки металлов является фрезерование. При этом процессе используется фреза, которая с помощью вращения вырезает из заготовки необходимую форму и размеры. Для получения качественного результата важно правильно выбрать инструмент, учитывая материал заготовки и требуемую точность обработки.

Токарная обработка также широко применяется при работе с металлом. В этом случае деталь закрепляется на токарном станке и вращается вокруг оси. Режущий инструмент затем удаляет тонкие слои материала, создавая необходимую форму. Для получения качественного результата важно правильно установить скорость вращения и подачу инструмента.

Шлифование и полировка – важные операции при обработке металлов. Шлифовка позволяет удалить неровности с поверхности детали, а полировка – придать ей блеск. Для получения качественного результата важно выбрать правильную абразивную основу и определить необходимую скорость шлифования или полировки.

Важно помнить, что при обработке металлов необходимо учитывать их физико-механические свойства, а также выбрать соответствующие инструменты и оборудование. Нарушение норм и правил обработки может привести к плохому качеству продукции и повреждению оборудования.

- Используйте смазку и охлаждение, чтобы предотвратить перегрев и износ инструмента.

- Правильное крепление заготовок и инструментов обеспечивает безопасность работы и точность обработки.

- Периодическая заточка инструментов позволяет сохранить их режущие свойства и качество работ.

В целом, правильное применение техник обработки металлов и соблюдение норм и правил позволяет достичь высокого качества продукции, увеличить эффективность процесса и продлить срок службы оборудования.

Вопрос-ответ

Какие материалы можно обрабатывать механическим путем?

Механическим путем можно обрабатывать различные металлы, такие как сталь, алюминий, медь и т.д.

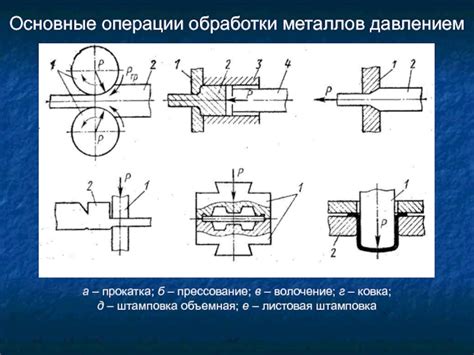

Какие основные процессы механической обработки металлов существуют?

Основные процессы механической обработки металлов включают фрезерование, токарную обработку, сверление, шлифование, гибку и гибку.

Каковы основные принципы механической обработки металлов?

Основные принципы механической обработки металлов включают выбор оптимального инструмента и режима обработки, управление силами и скоростью резания, контроль размеров и формы детали, смазка и охлаждение обрабатываемой поверхности.

Какие преимущества имеет механическая обработка металлов?

Механическая обработка металлов позволяет достичь высокой точности и повторяемости обработки, обеспечивает широкий диапазон возможных форм и размеров деталей, а также позволяет обрабатывать различные материалы с высокой производительностью.

Что такое оборотная скорость инструмента и как она влияет на механическую обработку металлов?

Оборотная скорость инструмента - это скорость вращения инструмента во время обработки. Она влияет на скорость резания, образование стружки и качество обработки. Выбор оптимальной оборотной скорости важен для получения желаемого результата обработки.