Горячая обработка металлов - один из важных этапов в производстве различных изделий из металла. Она позволяет достичь нужной прочности, устойчивости к коррозии и другим внешним воздействиям. Однако, несмотря на все преимущества горячей обработки, она имеет свои недостатки, которые важно учитывать при использовании этого процесса.

Во-первых, горячая обработка металлов требует значительных энергетических затрат. Работа с высокими температурами требует большого количества электричества или газа, что приводит к высоким расходам на производство. Кроме того, такие высокие температуры требуют использования специального оборудования и могут представлять опасность для работников.

Во-вторых, горячая обработка металлов может вызывать искажения в структуре металла. При нагреве и последующем охлаждении металл меняет свою форму, что может привести к появлению дефектов и ухудшению его качества. Это особенно важно учитывать при производстве металлических конструкций, которые должны быть точными и надежными.

Таким образом, горячая обработка металлов имеет как положительные, так и отрицательные стороны. При использовании этого процесса необходимо учитывать все его особенности и проводить дополнительные меры контроля качества, чтобы получить идеальное изделие из металла.

Проблемы горячей обработки металлов

Горячая обработка металлов является одним из важных этапов в производстве металлических изделий. Однако, несмотря на ее значимость, существуют определенные проблемы, с которыми сталкиваются производители.

Одна из основных проблем горячей обработки металлов - деформация материала при повышенных температурах. Во время нагрева и охлаждения металл подвергается внутреннему напряжению, что может привести к искривлению или трещинам. Для предотвращения деформации необходимо применять специальные технологии охлаждения и контролировать процесс обработки.

Еще одной проблемой является окисление металла при высоких температурах. Контакт металла с воздухом или другими окислительными веществами приводит к образованию окислов, которые снижают качество изделия. Чтобы избежать окисления, используются противокоррозийные покрытия и инертные газы во время обработки.

Также проблемой может стать неравномерное нагревание металла. Если температура не распределена равномерно, то возникают неровности и дефекты на поверхности изделия. Для решения этой проблемы применяются специальные системы нагрева, которые обеспечивают равномерное распределение тепла по всей поверхности металла.

Еще одной проблемой горячей обработки металлов является высокая энергозатратность этого процесса. Использование высоких температур и больших объемов энергии требует больших затрат ресурсов. Для оптимизации энергопотребления необходимо разрабатывать и внедрять эффективные системы обработки и управления производством.

В целом, горячая обработка металлов имеет свои специфические проблемы, которые требуют постоянного контроля и улучшения технологий. Разработка новых методов и материалов позволит минимизировать эти проблемы и повысить качество готовой продукции.

Термические деформации и трещины

Термические деформации — это изменения формы и размеров металлических деталей, вызванные неравномерным нагревом и охлаждением. В процессе горячей обработки металлов детали подвергаются высоким температурам, что может привести к изменению их геометрических параметров.

Вследствие термических деформаций возникают трещины, которые могут привести к снижению прочности и долговечности металлических изделий. Это особенно актуально для металлов с низкой пластичностью, таких как чугун и углеродистые стали.

Существует несколько механизмов образования трещин в процессе горячей обработки металлов. Одним из них является образование внутренних напряжений в результате неоднородного нагрева и охлаждения. Когда деталь нагревается, ее внешние слои сжимаются, а внутренние напрягаются. При охлаждении происходит обратный процесс, и если внутренние напряжения становятся слишком большими, материал может треснуть.

Другим механизмом образования трещин является усталостная поломка. Она происходит при многократном нагружении и разгружении металла. При этом возникают микротрещины, которые со временем могут расширяться и привести к поломке детали.

Для предотвращения термических деформаций и трещин при горячей обработке металлов используют различные технологии и методы. Одним из них является контроль температуры и скорости нагрева и охлаждения. Также применяют специальные компенсационные операции, например, прогрев перед обработкой или протяжку после нее. Эти меры помогают уменьшить напряжения в материале и предотвратить образование трещин.

Влияние поверхности на качество обработки

Поверхность металла играет важную роль в процессе его обработки. Качество обработки зависит от состояния поверхности и может быть сильно повреждено, если ее не обработать правильно.

Наличие дефектов, таких как царапины, вмятины или окислы, может привести к неправильному распределению тепла во время обработки металла. Это может привести к искажениям, потере прочности или другим нежелательным последствиям.

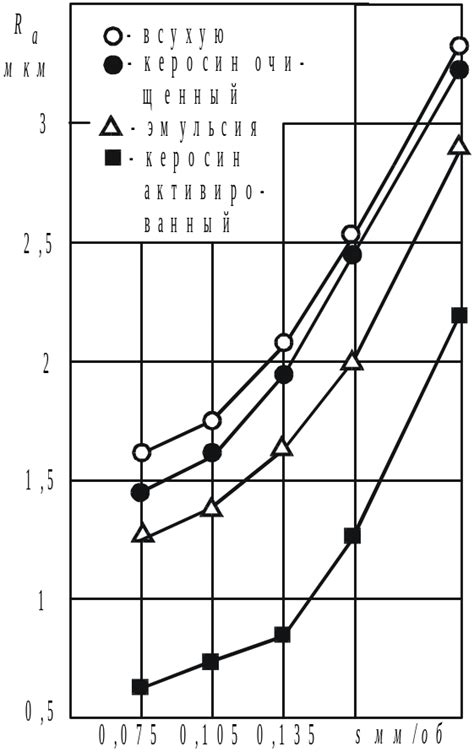

Для обеспечения высокого качества обработки металла необходимо провести предварительную поверхностную обработку. Это может включать шлифовку, полировку или применение химических растворов для удаления окислов и примесей.

Очистка поверхности от загрязнений и окислов позволяет достичь максимального контакта между металлом и инструментом обработки. Это в свою очередь повышает точность обработки, улучшает качество поверхности и уменьшает возможность возникновения дефектов.

Хорошо подготовленная поверхность металла также способствует лучшей адгезии покрытий и плёнок, что дополнительно улучшает её сопротивляемость различного рода воздействиям, а также увеличивает срок службы изделия.

Применение специальных сплавов

Для горячей обработки металлов активно применяются специальные сплавы, обладающие уникальными свойствами. Такие сплавы могут выдерживать высокие температуры и давления без потери своих характеристик.

Специальные сплавы применяются в различных областях промышленности, например, в аэрокосмической и энергетической отраслях. В авиационной промышленности эти сплавы используются для изготовления деталей двигателей, горелок и других важных элементов, которые должны выдерживать экстремальные условия работы.

Выбор специального сплава для конкретного применения зависит от требуемых характеристик, таких как прочность, жаростойкость, коррозионная стойкость и другие физические свойства. Каждый сплав имеет свои особенности и достоинства, поэтому важно тщательно подобрать оптимальный сплав для конкретных условий эксплуатации.

Одним из самых распространенных сплавов, используемых для горячей обработки металлов, является никелевый сплав. Он обладает высокой прочностью, устойчивостью к окислению и коррозии, а также хорошей термической стойкостью. Никелевые сплавы широко применяются в производстве турбинных лопаток, теплообменников и других деталей, работающих в условиях высоких температур.

Вопрос-ответ

Какова основная проблема горячей обработки металлов?

Основная проблема горячей обработки металлов заключается в том, что в процессе нагрева и охлаждения металла может происходить его деформация или даже разрушение.

Какие методы горячей обработки металлов существуют?

Существует несколько методов горячей обработки металлов, включая ковку, прессование, экструзию и термическую обработку. Каждый из этих методов имеет свои преимущества и недостатки.

В чем заключаются преимущества горячей обработки металлов?

Основные преимущества горячей обработки металлов включают возможность формирования металла в сложные геометрические формы, улучшение его механических свойств, а также повышение производительности и эффективности процесса обработки.