Режимы резания металлов являются важным аспектом при обработке и изготовлении металлических деталей. Правильный выбор режима резания позволяет достичь оптимального качества и производительности обработки. Этот выбор зависит от множества факторов, таких как материал металла, тип инструмента, геометрия детали и другие.

Один из основных параметров, влияющих на режим резания, - это скорость резания. Высокая скорость резания может увеличить производительность и сократить время обработки, однако она также может повлиять на качество поверхности и стойкость инструмента. Низкая скорость резания, с другой стороны, может дать более гладкую поверхность, но может быть непрактичной с точки зрения производительности.

Еще одним важным параметром является подача. Подача определяет количество материала, которое удалится инструментом за единицу времени. Оптимальная подача зависит от типа резания (шлифование, фрезерование, токарная обработка и т.д.), типа инструмента и материала, из которого изготовлена деталь. Неправильная подача может привести к перегреву инструмента, износу или деформации детали.

Важно учитывать, что режим резания выбирается исходя из конкретной задачи и условий обработки.

Другие факторы, такие как выбор охлаждающей жидкости, глубина резания и радиус резца, также важны при выборе режима резания. Их правильное сочетание позволяет достичь желаемых результатов и оптимизировать процесс обработки металлических деталей. Поэтому для получения наилучших результатов рекомендуется проводить тестирование различных режимов резания и анализировать их эффективность.

Режимы резания металлов: как выбрать подходящий режим?

Правильный выбор режима резания металлов является одним из ключевых моментов для успешной обработки материала. Подходящий режим резания не только позволяет достичь желаемого результата, но и увеличивает производительность и срок службы инструмента.

Определение подходящего режима резания зависит от нескольких факторов, таких как свойства материала, тип инструмента и требования к обработке. Важно учитывать твердость и прочность металла, его режимы деформации, температуру плавления и другие характеристики.

Один из основных параметров режима резания - скорость резания. Она определяется исходя из требуемой точности и производительности обработки. Высокая скорость резания позволяет быстро выполнять операции, но при этом может привести к увеличению тепловыделения и износу инструмента. Низкая скорость резания обеспечивает более точную обработку, но может снизить производительность.

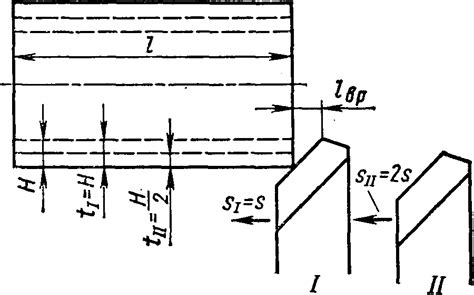

Еще одним важным параметром является подача по оси резания. Она определяет глубину снятия стружки и оказывает влияние на качество поверхности заготовки. Высокая подача позволяет быстро удалить материал, но может привести к потере точности. Низкая подача обеспечивает более качественную поверхность, но может замедлить обработку.

Также следует учитывать тип инструмента и его режим работы. В зависимости от требований и условий обработки, можно использовать различные виды режимов резания, такие как штриховой, с непрерывной подачей материала, вибрационный и другие. Каждый из них имеет свои особенности и применяется в определенных ситуациях.

Корректный выбор режима резания металлов является важным этапом при обработке материалов. Следует учитывать характеристики металла, требуемую точность и производительность, тип инструмента и условия обработки. Подбирая оптимальный режим, можно достичь высоких результатов и увеличить эффективность работы.

Раздел 1: Понимание режимов резания

Режимы резания являются важным аспектом процесса металлообработки, который включает в себя различные параметры, определяющие эффективность данной операции. Понимание режимов резания позволяет выбрать подходящий режим в зависимости от типа материала, инструмента, а также требуемых результатов.

Один из основных параметров, определяющих режим резания, - скорость резания. Она влияет на качество поверхности материала, скорость съема стружки и износ инструмента. Определение оптимальной скорости резания основывается на характеристиках материала и используемого инструмента.

Другим важным параметром является подача, то есть скорость перемещения инструмента относительно обрабатываемой поверхности. Она оказывает влияние на качество обработки, эффективность съема материала и длительность работы инструмента. Оптимальная подача зависит от жесткости инструмента и материала, а также требуемых размеров и формы обработанной поверхности.

Также стоит учитывать глубину резания, которая определяет толщину слоя материала, удаляемого инструментом за один проход. Глубина резания зависит от физических свойств материала и влияет на скорость резания, силу сопротивления и требуемую мощность инструмента.

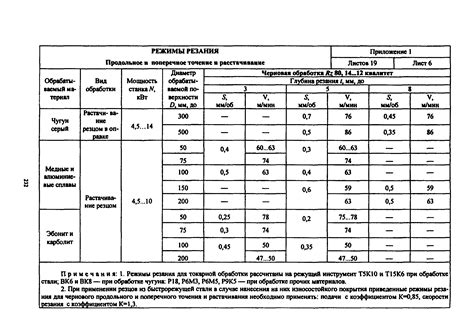

Для более точного понимания режимов резания можно использовать таблицы и графики, показывающие зависимость основных параметров резания друг от друга. Такие данные помогут выбрать оптимальный режим и достичь лучших результатов обработки металла.

Раздел 2: Влияние материала на выбор режима резания

При выборе режима резания металлов важно учитывать особенности каждого материала, так как они имеют различные физико-механические свойства. Материалы могут отличаться по твердости, пластичности, теплопроводности и другим характеристикам, что влияет на процесс резания.

Твердость материала является одним из ключевых параметров, определяющих выбор режима резания. Твердый материал потребует использования более высоких скоростей и температур резания, чтобы достичь необходимой эффективности. Напротив, мягкие материалы требуют более низких скоростей и температур для предотвращения повреждений и сохранения качества обработки.

Пластичность также важна при выборе режима резания. Материалы с высокой пластичностью легко деформируются и могут склоняться к задиранию. В этом случае рекомендуется использовать низкую скорость резания и малую глубину резания, чтобы избежать разрывов и повреждений. Непластичные материалы, напротив, могут быть обработаны с более высокими скоростями и глубиной резания, чтобы достигнуть желаемого результата.

Теплопроводность также имеет значительное влияние на выбор режима резания. Материалы с высокой теплопроводностью могут быстро отводить тепло, что позволяет использовать более высокие температуры резания без риска повреждений. Материалы с низкой теплопроводностью требуют осторожного подхода, чтобы избежать перегрева и затвердения материала.

В целом, при выборе режима резания металлов необходимо учитывать их особенности и характеристики, такие как твердость, пластичность и теплопроводность. Это позволит оптимально настроить режим резания для достижения максимальной эффективности и качества обработки.

Раздел 3: Различные техники резания металлов

Резание металлов – важный процесс в металлообработке, который может выполняться с помощью различных техник. Каждая техника имеет свои особенности и применяется в зависимости от требований проекта и свойств материала.

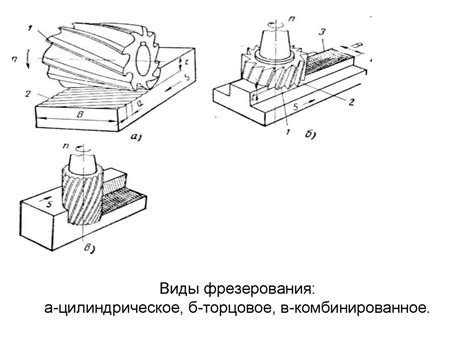

1. Фрезерование

Фрезерование – это процесс резания металла при помощи фрезы, инструмента с зубчатым краем, который вращается вокруг своей оси. Фрезерование может выполняться как вручную, так и с использованием станков. Эта техника позволяет получать различные формы и контуры на поверхности металла.

2. Токарная обработка

Токарная обработка – процесс резания металла с помощью токарного станка. Во время токарной обработки инструмент, называемый резцом, перемещается вдоль оси вращающейся заготовки. Эта техника используется для создания цилиндрических поверхностей, таких как валы и втулки.

3. Лазерная резка

Лазерная резка – высокоточная техника резания металла с помощью лазерного луча. Лазерный луч нагревает и расплавляет металл, а затем струя газа с высоким давлением сдувает расплавленный материал. Лазерная резка позволяет получать сложные и точные контуры, а также минимизирует возможность образования заусенцев на краях реза.

4. Плазменная резка

Плазменная резка – техника резания металла с использованием плазменного горения, которое создается при взаимодействии высокотемпературного плазменного луча с металлом. Плазменная резка обладает высокой скоростью и позволяет работать с толстыми металлическими листами.

5. Электроэрозионная обработка

Электроэрозионная обработка – техника, при которой материал удаляется с помощью электрических разрядов между инструментом и обрабатываемой деталью. Электрический разряд расплавляет и испаряет металл, что позволяет производить небольшие, сложные и тонкие детали.

6. Водоструйная резка

Водоструйная резка – техника, при которой металл режется с помощью высокоскоростного струи воды, смешанной с абразивным материалом. Водоструйная резка позволяет резать различные материалы, включая металлы разной твердости и толщины, без повреждения поверхностей и минимизации теплового воздействия.

Выбор подходящей техники резания металлов зависит от многих факторов, таких как тип материала, его толщина, требования к точности реза и времени выполнения процесса. Важно учитывать все эти факторы при выборе оптимального режима резания для достижения наилучших результатов.

Раздел 4: Как выбрать оптимальный режим резания?

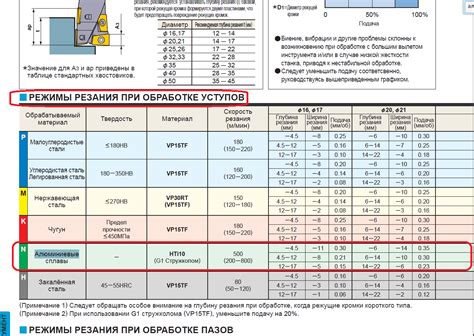

При выборе оптимального режима резания металлов необходимо учитывать несколько факторов, чтобы обеспечить наилучшие результаты и достичь высокой производительности. Важно учитывать тип материала, его твердость, размер и форму заготовки, а также требуемый качественный результат.

Первым шагом в выборе режима резания является определение параметров реза: скорости резания, подачи, глубины резания и шага инструмента. Эти параметры зависят от материала и формы заготовки. Например, при работе с твердым металлом нужно использовать более высокие значения скорости резания и подачи, чтобы добиться эффективного удаления материала.

Для определения оптимального режима резания можно использовать специальные таблицы или рекомендации производителя инструментов. Эти данные включают информацию о наилучших значениях параметров реза для различных материалов. Подобная информация позволяет выбирать оптимальный режим резания без необходимости проведения длительных испытаний и экспериментов.

Однако, следует помнить, что оптимальный режим резания может быть различным в зависимости от конкретной ситуации. Параметры резания можно настраивать в зависимости от требуемой точности, скорости выполнения операции и ресурсов инструмента. Решение о выборе оптимального режима резания должно приниматься на основе анализа и консультации с опытными специалистами в данной области.

Раздел 5: Режимы резания для разных типов металлов

При выполнении операций по обработке металла необходимо учитывать его тип, так как различные металлы имеют разную структуру и свойства. Неправильно выбранный режим резания может привести к повреждению инструмента или детали, а также к плохому качеству обработки.

Для резки чугуна, который является хрупким и тяжелым металлом, рекомендуется использовать низкую скорость резания и большую подачу. Это позволяет снизить риск образования трещин и повреждения инструмента.

Для резки стали, которая обладает высокой прочностью и жесткостью, рекомендуется использовать более высокую скорость резания и меньшую подачу. Это позволяет достичь более гладкой поверхности и более точных размеров детали.

Для резки алюминия, который является легким и мягким металлом, рекомендуется использовать высокую скорость резания и большую подачу. Это позволяет быстро и эффективно обрабатывать металл, а также избежать повреждения его поверхности.

Если необходимо работать с разными типами металлов, рекомендуется использовать специализированные инструменты и режимы резания для каждого типа. Это позволит достичь наилучших результатов обработки и увеличить срок службы инструмента.

Раздел 6: Практические примеры выбора режима резания

Выбор подходящего режима резания является важным аспектом при обработке металлов. В данном разделе мы рассмотрим несколько практических примеров выбора режима резания в зависимости от требуемых характеристик обработки.

Пример 1: Резание мягкой стали

Для резания мягкой стали, такой как углеродистая сталь, можно применить режим обычного фрезерования. Режим обычного фрезерования характеризуется малым количеством поверхностных трещин и небольшим износом инструмента.

Пример 2: Резание нержавеющей стали

Резание нержавеющей стали требует применения более интенсивного режима резания. Рекомендуется использовать режим высокоскоростного фрезерования с использованием специального инструмента, который обладает повышенной износостойкостью.

Пример 3: Резание алюминия

Для резания алюминия можно применить режим высокоскоростного фрезерования с использованием специального инструмента. Однако, при резании алюминия необходимо учитывать возможность появления скоростных трещин, поэтому рекомендуется контролировать частоту вращения инструмента и подачу охлаждающей жидкости.

Важно отметить, что выбор подходящего режима резания зависит от множества факторов, таких как тип металла, его механические свойства, а также требования к качеству обработки. Оптимальный режим резания можно подобрать на основе опыта, а также проведения тщательных испытаний и контроля процесса резания.

Вопрос-ответ

Зачем нужны режимы резания при обработке металлов?

Режимы резания металлов определяются в зависимости от конкретной задачи и материала, который необходимо обработать. Режимы резания позволяют оптимизировать процесс обработки, увеличить производительность и качество работы. Кроме того, правильно выбранный режим резания позволит продлить срок службы режущего инструмента, а также снизить энергозатраты и шум при обработке.

Как выбрать подходящий режим резания для обработки металлов?

Для выбора подходящего режима резания необходимо учесть несколько факторов. Во-первых, нужно знать свойства материала, который будет обрабатываться. Важно знать твердость, структуру и прочие характеристики металла. Затем необходимо определиться с типом режущего инструмента, его силообеспеченностью, скоростью вращения и подачей. Также важно учесть требования к качеству обработки, продолжительность работ и доступные ресурсы. При правильном подборе режима резания можно добиться оптимальных результатов и повысить эффективность процесса обработки металлов.