Литье форм жидким металлом – это процесс, который используется для создания сложных деталей и изделий из различных металлических сплавов. Он широко применяется в промышленности, машиностроении, авиации и других отраслях. Эффективное наполнение формы жидким металлом является одной из ключевых задач в этом процессе и может быть разделено на 8 шагов.

1. Подготовка формы

Первым шагом является очистка и подготовка формы для литья. Это может включать удаление предыдущих отливок, грунтовку или покрытие формы специальным составом, чтобы предотвратить прилипание металла к поверхности формы.

2. Разогрев формы

Для улучшения качества отливки и предотвращения образования трещин происходит разогрев формы. Разогрев может быть осуществлен с помощью различных методов, включая нагреваемую форму или использование печи.

3. Подготовка жидкого металла

На этом этапе проводится подготовка самого жидкого металла. Он может быть расплавлен в специальной плавильной печи, а затем подвергнут очистке от примесей и воздушных пузырей.

4. Наполнение формы

Следующим шагом является наполнение формы жидким металлом. Это может быть достигнуто с помощью гравитационного литья, когда металл заливается сверху, или с применением давления, когда металл подается под давлением.

5. Охлаждение и застывание

После того как форма наполнена жидким металлом, происходит охлаждение и застывание металла. Время охлаждения может зависеть от типа сплава и размера отливки.

6. Извлечение отливки

Когда металл полностью застывает, форма разбирается, чтобы извлечь готовую отливку. Этот процесс требует осторожности, чтобы избежать повреждения отливки при ее извлечении из формы.

7. Постобработка

После извлечения отливки может потребоваться постобработка, такая как удаление излишков металла, шлифовка, обработка поверхности или термическая обработка для получения требуемых свойств и качества детали.

8. Контроль качества

Последним шагом в процессе литья форм жидким металлом является контроль качества готовой отливки. Он может включать проверку размера, формы, внешнего вида, механических свойств и других параметров в соответствии с требованиями и стандартами.

Литье форм жидким металлом: основные этапы

Литье форм жидким металлом представляет собой процесс создания деталей и изделий из металлов путем заливки расплавленного металла в специальные формы. Этот процесс проходит через несколько основных этапов, каждый из которых играет важную роль в получении качественного и точного отливка.

Первым этапом является подготовка формы. На этом этапе форма изготавливается из особых материалов, способных выдерживать высокие температуры и давления. Форма должна иметь точные размеры и гладкую поверхность для получения точного отливка.

Затем следует этап заправки формы расплавленным металлом. Расплавленный металл может быть заливаем в форму различными способами, такими как гравитационное литье или прессование. Важно, чтобы металл равномерно заполнил всю форму и не образовалось пустот.

После заправки формы происходит застывание и охлаждение металла. На этом этапе металл принимает форму формы и твердеет, что позволяет снять отливку. Затвердевший металл может иметь различные свойства, в зависимости от состава сплава и условий охлаждения.

Следующий этап - удаление отливки из формы. Для этого обычно применяются различные техники, включая ударные или вибрационные методы. Чистота отливки играет важную роль в дальнейшей обработке и использовании детали или изделия.

После удаления отливки следует этап доводки и обработки детали. На этом этапе проводятся механические или химические операции с целью удаления нежелательных дефектов и придания детали необходимой формы и поверхности.

Затем осуществляется контроль качества детали. Этот этап включает проверку размеров, свойств и аппаратными средствами исследование внутренней структуры детали. Контроль качества позволяет гарантировать соответствие детали требуемым стандартам и качеству.

Последним этапом является обработка и итоговая отделка изделия. Этот этап включает покраску, покрытие специальными покрытиями или полировку. Он придает детали завершающий внешний вид и защищает ее от коррозии и влияния внешних факторов.

Таким образом, основные этапы литья форм жидким металлом состоят из подготовки формы, заправки формы металлом, застывания и охлаждения металла, удаления отливки, доводки и обработки детали, контроля качества и обработки изделия.

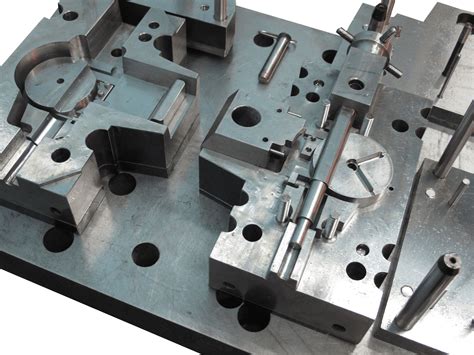

Подготовка формы для литья

Подготовка формы играет важную роль в процессе литья форм жидким металлом. Начинается она с выбора и подготовки материала для формы. В зависимости от требований проекта может использоваться песок, глина, гипс или специальные смеси.

После этого форма должна быть адекватно упрочнена, чтобы выдерживать давление металла при заливке. Для этого обычно применяют армирование формы с помощью металлических или стекловолоконных вставок. Крепежные элементы также должны быть установлены для сохранения формы в нужном положении.

Важным шагом подготовки формы является смазка ее внутренней поверхности. Это позволяет избежать залипания металла к форме. Для этой цели можно использовать различные смазки, например, вазелин или специальные силиконовые составы.

Помимо смазки, следует также применить специальные покрытия для повышения эффективности формы. Они улучшают свойства поверхности формы, обеспечивая лучшее смачивание металла и предотвращая появление дефектов.

Подготовка формы для литья – важный этап, который должен выполняться с особым вниманием к деталям. Качество подготовки формы напрямую влияет на результат литья и качество получаемых изделий. Поэтому необходимо уделять этому процессу достаточное время и ресурсы.

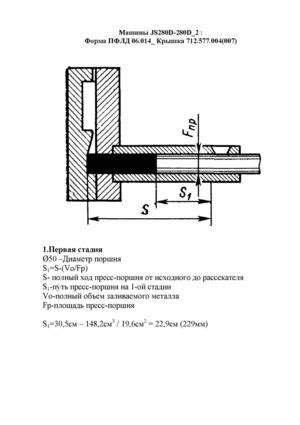

Расчет необходимого количества металла

Для успешного литья формы из жидкого металла необходимо произвести расчет необходимого количества металла. Это позволит избежать его недостатка или излишка и гарантировать оптимальное наполнение формы. Данный расчет выполняется по определенным формулам и учитывает такие параметры, как объем формы, плотность металла и коэффициент заполнения формы.

Параметр объема формы. Первым шагом необходимо определить объем формы, который будет заполняться жидким металлом. Объем формы можно вычислить с помощью различных методов: через измерение габаритов формы, использование объеметра или расчет на основе геометрических параметров формы.

Параметр плотности металла. Второй шаг - определить плотность металла, который будет использоваться для литья. Плотность металла зависит от его состава и типа, и может быть получена из специальных таблиц и справочников.

Параметр коэффициента заполнения формы. Третий шаг - установить коэффициент заполнения формы, который характеризует эффективность наполнения. Он может быть определен на основе опыта или рассчитан с использованием формулы, учитывающей сложность формы и свойства жидкого металла.

После определения объема формы, плотности металла и коэффициента заполнения формы, необходимо выполнить следующие этапы расчета: умножить объем формы на плотность металла и на коэффициент заполнения формы. В результате получится необходимое количество металла для успешного наполнения формы.

Плавка и нагрев металла

Для проведения литья форм жидким металлом сначала необходимо произвести плавку металлического сырья. Плавка – это процесс нагрева металла до температуры плавления, при которой он переходит в жидкое состояние. В зависимости от типа металла и требуемых характеристик отливки, температура плавки может быть различной.

Для нагрева металла используют специальные плавильные печи или индукционные нагреватели. Важно контролировать температуру и равномерно нагревать металл, чтобы избежать его повреждений и несовершенств отливки. Для этого применяются термодатчики, которые позволяют точно измерять температуру внутри печи и регулировать нагрев.

Плавка металла может быть осуществлена как воздушным, так и инертным газом. Инертный газ, такой как аргон или азот, предотвращает окисление металла при плавке и обеспечивает чистые условия для получения качественной отливки. При достижении заданной температуры, жидкий металл готов к последующей операции – наполнению формы.

Добавление сплавов и присадок

Добавление сплавов и присадок является важным этапом в процессе литья форм жидким металлом. Сплавы используются для придания жидкому металлу определенных свойств, таких как прочность, твердость, стойкость к коррозии и другие. Присадки, в свою очередь, служат для улучшения текучести и свариваемости сплава, а также для контроля за примесями и улучшения внешнего вида изделия.

Добавление сплавов и присадок происходит на определенном этапе процесса литья. Обычно это делается в виде порошка или гранул, которые добавляются к жидкому металлу во время его нагрева. Важно правильно дозировать сплавы и присадки, чтобы достичь желаемых свойств материала и избежать необходимости последующей переплавки изделия.

Одним из наиболее распространенных сплавов, добавляемых при литье форм жидким металлом, является алюминиевый сплав. Он отличается легкостью, прочностью, стойкостью к коррозии и широким спектром применения. Для улучшения свойств алюминиевого сплава могут добавляться такие присадки, как магний, силций, железо и др.

В процессе добавления сплавов и присадок необходимо соблюдать определенные меры безопасности. Они могут быть токсичными или взрывоопасными, поэтому необходимо использовать защитное снаряжение, такое как маски, перчатки и специальная одежда. Также важно хранить сплавы и присадки в специально оборудованных помещениях, чтобы избежать их возможного взаимодействия с другими веществами.

Наполнение формы металлом

Наполнение формы металлом – это один из ключевых этапов при процессе литья. Правильное и эффективное наполнение формы гарантирует получение качественного продукта и снижение вероятности дефектов.

Первым шагом при наполнении формы металлом является подготовка расплавленного металла. Он должен иметь заданную температуру и химический состав, чтобы обеспечить нужные свойства готового изделия.

Далее следует распределение металла по форме с помощью литейного ингота или шлаковой чашки. Важно обеспечить равномерное распределение металла и его заполнение всех полостей формы без образования пор и пустот.

Третий шаг – выдержка металла в форме. Во время этого процесса металл остывает и застывает, принимая форму изделия. Важно контролировать время выдержки, чтобы избежать преждевременного остывания и возникновения дефектов.

Четвертый шаг – открытие формы и удаление излишнего материала. При этом следует быть осторожным, чтобы не повредить готовое изделие.

Пятый шаг – контроль качества готового изделия. Проводится визуальный осмотр, измерение размеров и проверка на соответствие требуемым характеристикам.

Шестой шаг – исправление дефектов, если они обнаружены. Выполняется с использованием специальных инструментов и технологий.

Седьмой шаг – финишная обработка готового изделия. Включает шлифовку, полировку, окраску и другие операции для придания изделию конечного вида.

Восьмой шаг – упаковка и отправка готового изделия заказчику. Для сохранения его целостности и защиты.

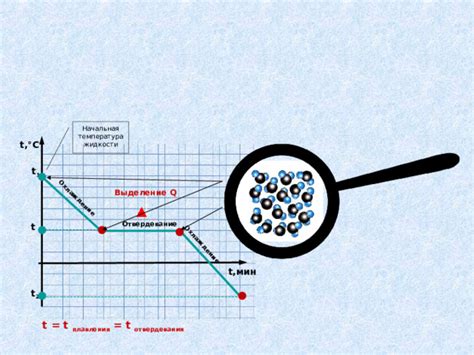

Охлаждение и отвердевание

Охлаждение и отвердевание являются важными этапами в процессе литья форм жидким металлом. При достижении определенной температуры, металл начинает отвердевать и принимает форму, которая была задана формой. Охлаждение и отвердевание происходят благодаря теплоотводу из металла.

Температурный градиент внутри формы играет важную роль в формировании качественного отливка. При неправильном охлаждении и отвердевании могут возникнуть дефекты, такие как неравномерное отвердевание, трещины, поры или внутренние напряжения.

Для обеспечения равномерного охлаждения и отвердевания, часто используются специальные системы охлаждения. Это может быть направленный поток воздуха, водяные каналы или применение специальных материалов, имеющих высокую теплопроводность.

Охлаждение и отвердевание являются сложными процессами, требующими точного контроля и оптимизации. Используя современные методы моделирования и анализа данных, процесс литья форм жидким металлом может быть оптимизирован для достижения наилучшего качества и эффективности.

Извлечение и обработка готового изделия

После завершения процесса литья формы жидким металлом следует переходить к извлечению готового изделия из формы. Данный процесс требует аккуратности и определенных навыков для предотвращения повреждения детали.

Сперва необходимо удалить заливку, которая может быть использована для литья или вырезана из самого изделия. Затем следует внимательно извлечь изделие из формы, избегая деформаций или повреждений на поверхности.

После этого готовое изделие подвергается обработке, которая может включать шлифовку, полировку, дополнительную обработку поверхностей и нанесение защитного слоя. Эти операции направлены на придание изделию окончательного вида, удаление излишков металла и улучшение его внешнего вида.

После обработки готовое изделие может быть подвергнуто дополнительным процессам, таким как покраска, покрытие специальными материалами или сборка с другими деталями для создания конечного продукта.

Важно отметить, что извлечение и обработка готового изделия требуют тщательности и внимания к деталям, чтобы достичь высокого качества и точности окончательного продукта.

Вопрос-ответ

Какие факторы влияют на эффективность наполнения формы жидким металлом?

Эффективность наполнения формы жидким металлом зависит от нескольких факторов, включая температуру расплава металла, давление наполнения, скорость распределения металла по форме, конструкцию формы и ее материал, а также размеры и геометрию отливки.

Какие преимущества имеет литье форм жидким металлом?

Литье форм жидким металлом имеет ряд преимуществ. Во-первых, такой процесс позволяет получать детали с высокой точностью размеров и сложной геометрией. Во-вторых, формы могут быть выполнены из различных материалов, что позволяет выбрать наиболее подходящий вариант для конкретного проекта. Кроме того, литье форм жидким металлом обладает высокой производительностью и позволяет получать отливки большого размера с минимальным количеством брака.