Шероховатость – один из важных параметров, определяющих качество поверхности металла. Она обеспечивает необходимую адгезию между металлом и другими материалами, а также позволяет улучшить его механические свойства. Процесс нанесения шероховатости на металлы является важным этапом в их обработке и подготовке для последующих технологических операций.

Один из самых распространенных способов получения шероховатой поверхности – механическая обработка. Для этого используются различные инструменты, такие как абразивные круги, щетки, напильники и другие. В зависимости от требуемого уровня шероховатости и особенностей обрабатываемого металла выбирается соответствующий инструмент и метод обработки.

Кроме механической обработки, существуют и другие методы нанесения шероховатости на металлы. Например, это может быть химическое травление, при котором растворы и реактивы наносятся на поверхность металла, создавая неровности и микрогребеньки. Также шероховатость можно получить путем нанесения различных покрытий, например, порошкового или керамического. Каждый способ имеет свои достоинства и ограничения, поэтому выбор метода нанесения шероховатости зависит от конкретных требований и целей обработки металла.

Подготовка поверхности перед нанесением шероховатости

Подготовка поверхности играет важную роль в процессе нанесения шероховатости на металлов. Неправильная подготовка может привести к низкому качеству и недолговечности покрытия. Поэтому этому этапу уделяется особое внимание и проводятся ряд шагов, чтобы обеспечить оптимальные условия для нанесения шероховатости.

Первым этапом подготовки поверхности является очистка от загрязнений. На поверхности металлов могут присутствовать различные загрязнения, такие как пыль, грязь, жировые пятна и ржавчина. Очистка может выполняться путем механической обработки, химического промывания или использования специальных растворов и растворителей.

После очистки поверхности проводится шлифовка. Шлифовка позволяет удалить поверхностные дефекты, такие как царапины, неровности и пятна ржавчины. Это делает поверхность более гладкой и ровной, что обеспечивает лучшую адгезию шероховатости к металлу.

После шлифовки поверхность металла может быть обработана дополнительными средствами, такими как грунтовка. Грунтовка предназначена для улучшения адгезии шероховатости и защиты поверхности от коррозии. Грунтовка также может смягчить поверхность металла, что облегчает нанесение шероховатости.

Важным этапом подготовки поверхности является удаление пыли и других мелких частиц. Для этого может использоваться пневматическое средство очистки, магниты или промывание водой. Чистая поверхность позволит достичь оптимальной адгезии шероховатости, а также предотвратит возможные дефекты на покрытии.

Все эти шаги подготовки поверхности перед нанесением шероховатости играют важную роль в обеспечении качественного и долговечного покрытия на металле. Правильная подготовка поверхности позволяет достичь оптимальной адгезии шероховатости и улучшить защитные свойства покрытия.

Выбор материалов для нанесения шероховатости

Процесс нанесения шероховатости на металлов включает выбор подходящих материалов, которые обеспечат нужную текстуру и качество поверхности.

1. Абразивные материалы. Часто для нанесения шероховатости на металлы используются абразивные материалы, такие как абразивная бумага, алмазные круги или абразивные порошки. Они обладают высокой износостойкостью и способны эффективно удалять слой металла, создавая нужную шероховатость.

2. Химические реагенты. Для нанесения шероховатости на металлы также используются химические реагенты, которые позволяют изменить поверхностные свойства материала. Например, могут применяться кислоты или щелочные растворы, которые растворяют тонкий слой металла и создают шероховатую поверхность.

3. Специализированные покрытия. Для достижения нужной шероховатости металлов могут использоваться специальные покрытия, которые создают пористую или текстурированную поверхность. Например, могут применяться порошковое напыление или термическая спрейевая пескоструйная обработка, которые обеспечивают равномерное покрытие и нужную шероховатость.

Итак, выбор материалов для нанесения шероховатости на металлы зависит от требований к конечной поверхности, а также от особенностей процесса обработки. Необходимо учитывать желаемую текстуру и качество поверхности, а также производительность и стоимость выбранных материалов.

Технологии нанесения шероховатости на металлов

Нанесение шероховатости на металлы - важный процесс, который выполняется с помощью специальных технологий. Он позволяет улучшить сцепление материала с покрытием, повысить адгезию и обеспечить лучшую сопротивляемость истиранию.

Одной из таких технологий является гранулирование. Этот процесс состоит в нанесении на поверхность металла гранул специальных материалов. Гранулы создают уникальный рельеф, обеспечивающий шероховатость. После нанесения гранулы тщательно закрепляются, чтобы их поверхность стала еще более шероховатой.

Другой технологией является обработка металла абразивом. Здесь используются абразивные материалы, такие как песок или стальной шлифовальный круг. Они наносятся на поверхность металла с помощью специального оборудования и приводят к образованию шероховатости. При этом обработка происходит на молекулярном уровне, что позволяет достичь высокой точности и равномерности шероховатости.

Также применяется химическая обработка металла. При этом на поверхность металла наносятся специальные реагенты, которые вызывают химическую реакцию с поверхностью металла. В результате образуется тонкий слой оксидов или нитридов, которые придают поверхности шероховатость. Этот метод обработки обеспечивает высокую контролируемость шероховатости и позволяет достичь требуемых параметров покрытия.

Особенности нанесения шероховатости на различные типы металлов

Нанесение шероховатости на металлические поверхности является важным этапом обработки, придающим дополнительные свойства материалу. Однако при работе с различными типами металлов существуют некоторые особенности и специфические подходы.

При нанесении шероховатости на стальные поверхности важно учитывать их состав и механическую прочность. Для стальных изделий с низким содержанием углерода рекомендуется использовать методы гравировки или шлифовки. В случае высокоуглеродистых сталей рекомендуется использовать пескоструйные методы обработки, которые позволяют получить более грубую шероховатость.

Алюминий является легким и прочным металлом, но его поверхность отличается от стали и требует особого подхода при нанесении шероховатости. Для алюминиевых изделий рекомендуется использовать анодирование или химическое травление, что позволит создать долговечную и равномерную шероховатую поверхность.

Магний также является легким и прочным металлом, но его поверхность имеет особую особенность - склонность к окислению. При нанесении шероховатости на магниевые изделия рекомендуется использовать методы анодирования или механической обработки, такие как пескоструй и шлифовка, для удаления оксидной пленки.

Для нанесения шероховатости на цинковые поверхности часто используют метод гальваники. Это позволяет получить равномерную и стойкую шероховатую поверхность, которая защищает металл от коррозии и внешних воздействий.

В зависимости от типа металла и требуемых свойств, процесс нанесения шероховатости может применяться с использованием различных методов и технологий. Важно учитывать особенности каждого типа металла и выбирать наиболее подходящий способ, чтобы обеспечить оптимальное качество и долговечность шероховатой поверхности.

Контроль качества нанесенной шероховатости

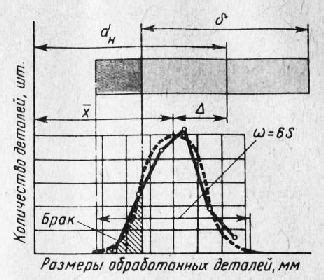

Контроль качества нанесенной шероховатости на металлов является важным этапом производственного процесса. Он необходим для обеспечения соответствия готовой продукции требованиям и стандартам качества.

Основными методами контроля качества шероховатости являются визуальный контроль и измерительные методы. Визуальный контроль позволяет выявить дефекты, такие как неравномерное нанесение шероховатости, наличие вмятин или царапин на поверхности металла.

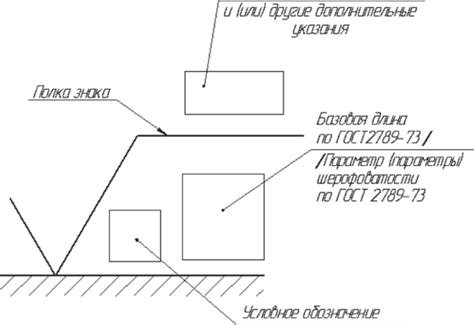

Измерительные методы контроля качества шероховатости включают использование специальных приборов, таких как шероховатомеры и профилографы. Шероховатомеры измеряют глубину шероховатости, а профилографы позволяют получить детальную информацию о профиле поверхности металла.

Полученные результаты контроля качества шероховатости обрабатываются и анализируются согласно установленным стандартам. Если качество нанесенной шероховатости не соответствует требованиям, то производятся корректирующие действия, например, повторное нанесение шероховатости или шлифовка поверхности металла.

Контроль качества нанесенной шероховатости является важным этапом процесса и позволяет обеспечить высокое качество готовой продукции, что в свою очередь способствует удовлетворению потребностей клиентов и укреплению репутации производителя.

Применение изделий с нанесенной шероховатостью

Нанесение шероховатости на металлов при производстве различных изделий имеет широкое применение. Одной из основных областей использования таких изделий является строительство. Например, шероховатые металлические листы используются для создания кровельных и фасадных материалов.

Преимущество использования изделий с нанесенной шероховатостью в строительстве заключается в их повышенной прочности и антикоррозийных свойствах. Шероховатая поверхность металла создает дополнительное сцепление с другими строительными материалами, такими как клеи и грунтовки, что повышает надежность и долговечность конструкций.

Кроме того, изделия с нанесенной шероховатостью применяются для изготовления противоскользящих поверхностей, например, для металлических лестниц, площадок и пандусов. Это особенно важно в условиях сырости и скользкости, таких как морские порты, парковки, аэропорты и другие общественные места с повышенной интенсивностью движения.

Изделия с нанесенной шероховатостью также широко применяются в автомобильной и железнодорожной промышленности. Например, шероховатые металлические покрытия используются для изготовления деталей и компонентов автомобилей, таких как днища и антикоррозийные покрытия для подкапотного пространства. Они обладают высокой износостойкостью и помогают предотвращать скольжение и коррозию.

Таким образом, изделия с нанесенной шероховатостью применяются в различных отраслях, которые требуют повышенной прочности, антикоррозийных свойств и противоскользящих характеристик. Это делает их незаменимыми при создании надежных и безопасных конструкций и изделий.

Вопрос-ответ

Существует ли специальная методика нанесения шероховатости на металлов?

Да, существует. Методика нанесения шероховатости на металлов включает в себя несколько этапов. Сначала поверхность металла очищается от загрязнений и окислов, затем наносится специальное покрытие, которое придает поверхности необходимую шероховатость. Этот процесс может быть выполнен как механическим, так и химическим способом.

Какова цель нанесения шероховатости на металлов?

Целью нанесения шероховатости на металлов является улучшение сцепления между поверхностями при сборке, сварке или клеении. Шероховатая поверхность предоставляет большую площадь контакта, что обеспечивает более крепкое и надежное соединение. Кроме того, шероховатость может быть использована для создания декоративного эффекта или для улучшения адгезии покрытий и красок.

Какие материалы могут быть использованы для нанесения шероховатости на металлов?

Для нанесения шероховатости на металлов могут быть использованы различные материалы. Например, абразивные частицы, такие как песок, стекло или полимерные гранулы, могут быть нанесены на поверхность металла механическим способом. Также могут быть использованы химические реагенты, которые изменяют структуру поверхности металла, делая ее шероховатой.

Какие преимущества имеет нанесение шероховатости на металлов?

Нанесение шероховатости на металлов имеет несколько преимуществ. Во-первых, поверхность с шероховатостью обеспечивает лучшее сцепление между материалами, что повышает прочность соединения. Во-вторых, шероховатая поверхность может быть использована для создания декоративного эффекта или для улучшения адгезии покрытий. Кроме того, шероховатость может служить антикоррозионной защитой, предотвращая скольжение или обеспечивая лучшее сцепление с фиксирующими элементами.