Минусовой допуск на металл является одной из основных проблем, с которыми сталкиваются предприятия, занимающиеся производством и обработкой металла. Данный допуск означает, что размер изделия или детали будет меньше указанного на чертеже или техническом задании. Такая ситуация может привести к серьезным последствиям: неправильной работе или даже поломке оборудования, отказам в прохождении испытаний или регуляторных проверок, а также потере доверия клиентов.

Основная причина минусового допуска на металл заключается в технологических особенностях процесса производства. Во время обработки металл может сжиматься или деформироваться под воздействием физических и химических факторов. Кроме того, ошибки при настройке и использовании оборудования, некомпетентность рабочих или небрежность при выполнении операций также могут привести к неправильному размеру изделия.

Минусовой допуск на металл требует от предприятий особых мер по предотвращению и исправлению. Для этого необходимы четкие технические требования, качественное и точное оборудование, а также внимательный контроль качества на всех этапах производства. Только взаимодействие всех этих факторов позволяет минимизировать риск минусового допуска на металл и обеспечить высокое качество продукции.

Кроме того, существуют и дополнительные методы решения проблемы минусового допуска на металл. Одним из них является использование компенсационных деталей или элементов, которые позволяют устранить негативные последствия неправильного размера изделия. Также возможно применение различных технологий и методов обработки, которые позволяют контролировать размер и форму металла на всех этапах производства.

Таким образом, минусовой допуск на металл является серьезной проблемой, требующей внимательного контроля и соблюдения всех установленных требований. Четкие технические требования, качественное оборудование и компетентность сотрудников – вот основные составляющие успешного решения данной проблемы.

Проблемы минусового допуска на металл

Минусовой допуск на металл - это одна из основных проблем, с которыми сталкиваются производители и потребители металлической продукции. Этот допуск определяет предельные отклонения металлических изделий от заданных размеров, и негативно влияет на качество и надежность продукции.

Во-первых, минусовой допуск может привести к неправильной сборке и соединению металлических элементов, что приводит к их неадекватной работе. Например, в автомобильной промышленности несоответствие размеров металлических компонентов может вызвать повреждение двигателя или других систем автомобиля, что приведет к его поломке и несчастному случаю на дороге.

Во-вторых, минусовой допуск может привести к проблемам с герметичностью или неплотностью соединений. Если размеры металлических деталей не соответствуют заданным требованиям, то могут возникнуть пробои, трещины или зазоры между компонентами, что может привести к утечке жидкостей, воздуха или газов. Это особенно важно в промышленности, где используется высокое давление, высокие температуры или химически опасные вещества.

В-третьих, минусовой допуск может привести к повышенному износу и неустойчивости металлической продукции в эксплуатации. Если размеры металла не соответствуют требованиям, то это может привести к неоднородности напряжений и деформаций в структуре изделия. В результате, металл может быстро выходить из строя, разрушаться или терять свои характеристики прочности, что негативно отразится на надежности и долговечности металлической продукции.

Таким образом, минусовой допуск на металл является серьезной проблемой, которая требует внимания и мер по ее решению. Производители и потребители металлической продукции должны работать над совершенствованием технологических процессов и контроля качества, чтобы минимизировать отрицательные последствия минусового допуска и обеспечить высокое качество и надежность металлической продукции.

Недостатки при минусовом допуске

Минусовой допуск на металл - это техническое требование, указывающее на допустимую отклонение размеров изделий от заданных номинальных значений. Хотя минусовой допуск имеет свои преимущества, такие как более тесное соединение деталей и лучшая совместимость при сборке, он также имеет некоторые недостатки.

Один из недостатков минусового допуска заключается в том, что он может привести к неполадкам в работе изделия. При слишком больших отклонениях размеров, сборка может стать затруднительной или вовсе невозможной. Это может привести к необходимости переделывать или заменять детали, что в свою очередь может привести к задержке в производстве и потере денег.

Еще одним недостатком минусового допуска является его влияние на физические свойства материала. При слишком больших отклонениях размеров, металл может потерять свою прочность и устойчивость к износу. Это может привести к повреждениям деталей или даже к аварийным ситуациям, особенно в случае, если минусовой допуск предусмотрен для критических компонентов.

Также следует отметить, что минусовой допуск требует более тщательного контроля производства и качества изделий. Изготовление деталей с минусовым допуском может потребовать специального оборудования и технологий, что может повлиять на стоимость производства. Кроме того, контроль размеров и отклонений может стать более трудоемким процессом, который требует дополнительных мер предосторожности и усиленного контроля качества.

Искажения структуры материала

Искажения структуры материала являются одной из основных проблем, с которыми сталкиваются при использовании минусового допуска на металл. При процессе формирования отрицательного допуска, происходит деформация структуры материала, что может привести к значительному снижению его прочности и устойчивости.

В результате искажений структуры материала могут возникать дефекты, такие как трещины, пустоты или неравномерное распределение элементов в материале. Это может повлечь за собой снижение эксплуатационных характеристик изделия и повышенную вероятность его выхода из строя в процессе эксплуатации.

Для предотвращения искажений структуры материала при использовании минусового допуска на металл необходимо применять специальные технологии и методы обработки. Одним из таких методов является механическая обработка, позволяющая улучшить структуру материала и устранить дефекты. Также важно правильно настраивать оборудование и контролировать процесс формирования отрицательного допуска, чтобы избежать нежелательных изменений в структуре материала.

Итак, искажения структуры материала являются серьезной проблемой при использовании минусового допуска на металл. Для их предотвращения необходимо применять специальные методы обработки и контролировать процесс формирования отрицательного допуска. Только так можно гарантировать высокую прочность и долговечность изделия.

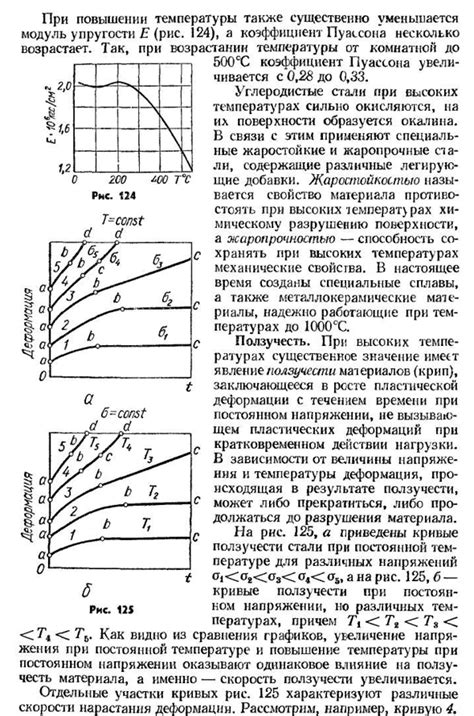

Влияние на механические свойства

Минусовой допуск на металл может значительно повлиять на механические свойства материала. Он может привести к уменьшению прочности и пластичности металла, что может привести к его деформации или разрушению при воздействии нагрузок.

Важно отметить, что уменьшение механических свойств может быть неоднородным по всему объему материала и зависеть от величины минусового допуска. Области с большим значением минусового допуска могут иметь более низкую прочность и пластичность, что может создавать уязвимые места в структуре металла.

Минусовой допуск также может повлиять на усталостную прочность металла. Более высокий минусовой допуск может увеличить вероятность появления микротрещин и провести путь для распространения трещин при циклическом нагружении. Это может привести к снижению устойчивости металла к усталости и возможному разрушению конструкции.

Для снижения влияния минусового допуска на механические свойства металла, необходимо применять соответствующие методы контроля качества и испытания. Важными являются такие параметры как размер минусового допуска, характеристики обработки и свойства материала. Оптимизация и соблюдение этих параметров позволит получить металл, удовлетворяющий требованиям прочности и пластичности, и уменьшить возможность возникновения нежелательных деформаций и разрушений.

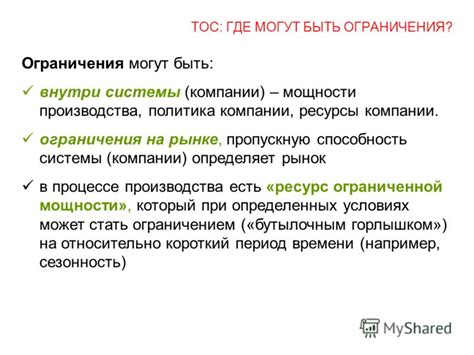

Ограничения в процессе производства

В процессе производства металла существуют несколько ограничений, которые могут повлиять на конечное качество продукта. Одним из таких ограничений является минусовой допуск на металл. Это значит, что размеры и форма металлической детали могут отклоняться от заданных нормативов в меньшую сторону.

Одной из основных проблем, связанных с минусовым допуском на металл, является потеря прочности и долговечности изделий. Если размеры деталей будут меньше заданных норм, то это может привести к повреждениям и обрывам в процессе эксплуатации. Поэтому важно тщательно контролировать размеры и форму металлических изделий, чтобы минимизировать риск возникновения таких проблем.

Еще одной проблемой, возникающей из-за минусового допуска на металл, является усложнение процесса сборки металлических конструкций. Если размеры деталей отклоняются в меньшую сторону, то это может вызвать затруднения при соединении и креплении элементов. Это может привести к деформации и неправильной работе всего изделия, а также увеличить время и затраты на процесс монтажа.

Для решения проблем, связанных с минусовым допуском на металл, необходимо проводить тщательный контроль процесса производства и использовать специальные технологии и методики. Например, можно применять дополнительные операции обработки, такие как шлифовка и точение, чтобы достичь требуемых размеров и формы деталей. Также важно устанавливать строгие нормы и стандарты для контроля качества готовой продукции, чтобы минимизировать риск возникновения ограничений, связанных с минусовым допуском на металл.

Снижение качества готового изделия

Одной из главных проблем, связанных с минусовым допуском на металл, является снижение качества готового изделия. Минусовой допуск означает, что размеры и форма изделия могут быть не точными или отклоняться от требуемых значений.

Это может привести к различным проблемам. Во-первых, изделие может не соответствовать требуемым стандартам и спецификациям, что может привести к его непригодности для использования или установки. Например, если размеры отверстий в металлическом изделии не точны, это может привести к проблемам при монтаже или соединении с другими деталями.

Во-вторых, снижение качества готового изделия может означать его недолговечность и повышенную вероятность поломок или отказов. Например, если размеры основных деталей не точны, это может привести к повышенному трению и износу или неадекватной работы механизмов.

Для решения проблемы снижения качества изделия важно проводить тщательный контроль размеров и формы металлических деталей, а также строго следить за процессом их изготовления. Также можно использовать различные методы и технологии для обеспечения более точного минусового допуска, например, применение более точных станочных обработок или использование компьютерного контроля размеров.

Потери в экономическом плане

Ввод минусового допуска на металл может привести к значительным потерям в экономическом плане для предприятий и отраслей, связанных с металлообработкой и производством металлических изделий.

Одна из главных проблем минусового допуска - это необходимость частой замены и переработки деталей и изделий. Минусовой допуск влечет за собой более жесткие требования к качеству металлических изделий, что в свою очередь требует больших затрат на переработку или замену несоответствующих стандартам изделий.

В результате, предприятия могут столкнуться с непредвиденными расходами на доработку или выпуск новых изделий. Это приводит к увеличению времени и затрат на производство, что может снизить конкурентоспособность предприятия на рынке.

Кроме того, ввод минусового допуска может повлечь за собой необходимость модернизации оборудования. Некоторые предприятия могут оказаться не готовыми к выполнению новых требований и стандартов, что может потребовать дополнительных инвестиций во внедрение новых технологий или приобретение нового оборудования.

Также стоит отметить, что минусовой допуск может повлиять на экспорт металлических изделий. Если регуляторы затрудняют доступ национального производителя на международный рынок из-за несоответствия минусовому допуску, это может привести к уменьшению объема экспорта и убыткам для предприятий, зависящих от экспортных продаж.

Возможности для решения проблемы минусового допуска

Для решения проблемы минусового допуска на металл существуют различные подходы и технологии. Одним из наиболее эффективных способов является использование специальных покрытий, которые устраняют или снижают минусовой допуск.

Одним из таких покрытий является нанесение тонких слоев другого металла на поверхность изделия. Такое покрытие позволяет создать защитный слой, который предотвращает проникновение вредных веществ и влаги, и в то же время компенсирует минусовой допуск.

Кроме того, существуют различные методы обработки поверхности металла, которые позволяют устранить минусовой допуск. Это может быть химическое процессирование поверхности, наложение покрытий методом электролиза, либо использование специальных технологий лазерной обработки.

Важно отметить, что выбор метода решения проблемы минусового допуска зависит от конкретной ситуации и требований к изделию. Однако, все описанные выше методы и технологии позволяют эффективно справиться с проблемой минусового допуска на металле, обеспечивая высокую надежность и долговечность изделий.

Вопрос-ответ

Какие проблемы возникают при использовании минусового допуска на металл?

Использование минусового допуска на металл может привести к таким проблемам, как возникновение коррозии, чрезмерное износ изделий, неправильная посадка частей друг на друга, а также необходимость проведения дополнительной обработки для достижения требуемых размеров.

Какие решения существуют для преодоления проблем при использовании минусового допуска на металл?

Существует несколько решений для преодоления проблем при использовании минусового допуска на металл. Во-первых, можно применить более точные методы контроля размеров изделий, такие как использование более точного измерительного оборудования. Во-вторых, можно применить более точные методы обработки поверхности металла, чтобы уменьшить возможность коррозии. В-третьих, можно использовать другие материалы с более подходящими размерами и свойствами.