Метод ультразвуковой дефектоскопии широко применяется для обнаружения и оценки состояния внутренних дефектов в металлических изделиях. Он позволяет выявить трещины, включения, поры и другие несовершенства структуры материала. Однако для достоверного проведения ультразвукового контроля необходимо знать минимальную толщину металла, при которой этот метод будет эффективен.

Минимальная толщина металла для ультразвукового контроля зависит от ряда факторов, таких как тип используемого оборудования, характеристики исследуемого материала, требуемая чувствительность и разрешающая способность контроля. В ряде случаев, например, при контроле сварных соединений или листового материала, возможно проведение ультразвукового контроля при толщине металла менее 1 мм.

Определение минимальной толщины металла для ультразвукового контроля можно выполнить экспериментально с помощью образцов с заранее известной толщиной или с помощью специальных рассчитанных формул. При определении толщины следует учитывать такие факторы, как тип применяемых зондов, их частота и ширина диаграммы направленности, уровень требуемой чувствительности и допустимое значение потери энергии.

Определение минимальной толщины металла

Определение минимальной толщины металла для ультразвукового контроля является важной задачей при проверке прочности и качества металлических конструкций. Ультразвуковой метод является одним из наиболее эффективных и широко используемых способов неразрушающего контроля, позволяющих обнаруживать дефекты, такие как трещины и внутренние дефекты, в металле.

Для определения минимальной толщины металла с использованием ультразвукового контроля используются различные техники и оборудование, включая ультразвуковые датчики, приборы для генерации ультразвуковых волн и анализаторы сигналов. Процедура обычно состоит из следующих этапов: подготовка поверхности металла, установка датчика, подача ультразвукового сигнала и анализ полученных данных.

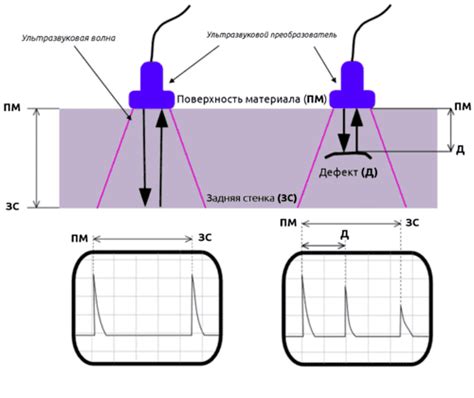

На первом этапе необходимо очистить поверхность металла от загрязнений, окислов и других примесей, чтобы обеспечить надежное прилегание датчика и металла. Затем на поверхность металла устанавливается ультразвуковой датчик, который генерирует и принимает ультразвуковые волны. Важно правильно определить угол и направление распространения волн для максимальной эффективности контроля.

После установки датчика осуществляется подача ультразвукового сигнала на поверхность металла. Волны проникают в материал и взаимодействуют с дефектами, такими как трещины, поры и внутренние дефекты. Отраженные от дефектов волны принимаются датчиком и анализируются при помощи специального оборудования.

На основе полученных данных анализатор сигналов позволяет определить наличие и тип дефектов, а также оценить их размеры и глубину. Путем сравнения результатов контроля с установленными стандартами и требованиями можно определить минимальную толщину металла, при которой его структурная целостность будет гарантирована.

Роль ультразвукового контроля

Ультразвуковой контроль является одним из наиболее эффективных методов для обнаружения дефектов, трещин и других повреждений в металлических конструкциях. Этот метод основан на использовании ультразвуковых волн, которые проходят через материал и возвращаются обратно к приемнику, регистрируя изменения скорости и амплитуды волн.

Роль ультразвукового контроля заключается в том, чтобы обнаруживать дефекты и повреждения, которые могут привести к предотвратимой аварии или поломке конструкции. Ультразвуковой контроль может использоваться в различных отраслях промышленности, таких как авиация, судостроение, нефтегазовая промышленность и многое другое.

Преимущества ультразвукового контроля включают возможность обнаружения дефектов и повреждений внутри материала без необходимости его разрушения или разборки. Этот метод также позволяет определить точные размеры и форму дефектов, а также оценить степень их критичности.

Определение минимальной толщины металла для ультразвукового контроля является важной задачей при проведении этого метода. Для этого необходимо учитывать множество факторов, таких как тип материала, форма и геометрия детали, а также требования и стандарты, регулирующие процедуры контроля.

Точный определение минимальной толщины металла позволяет провести надежный и эффективный ультразвуковой контроль, который помогает предотвратить возможные аварии и повреждения, а также обеспечивает безопасную и надежную эксплуатацию металлических конструкций.

Методы определения минимальной толщины

Определение минимальной толщины металла для ультразвукового контроля может осуществляться с использованием различных методов. В зависимости от конкретной задачи и требований, могут быть применены следующие подходы:

- Метод временного разрешения - основывается на измерении времени прохождения ультразвука через материал. Этот метод позволяет определить минимальную толщину металла путем анализа временных задержек сигналов.

- Метод амплитудного разрешения - основывается на измерении амплитуды отраженного от поверхности сигнала ультразвука. Сравнивая полученные значения с заданными стандартами, можно определить минимальную толщину металла.

- Метод фазового разрешения - основывается на измерении сдвига фазы сигнала ультразвука. Путем анализа полученных данных можно определить минимальную толщину металла.

Важно отметить, что выбор метода определения минимальной толщины металла зависит от конкретных условий контроля, требований к точности и доступности оборудования. Каждый метод имеет свои преимущества и ограничения, поэтому их использование должно быть обосновано и осуществляться под руководством профессионалов в области ультразвукового контроля.

Вопрос-ответ

Какие приборы используются для ультразвукового контроля толщины металла?

Для ультразвукового контроля толщины металла используются специальные приборы - ультразвуковые толщиномеры. В зависимости от конкретной задачи, могут применяться портативные или стационарные ультразвуковые толщиномеры.

Какие необходимые измерения и параметры нужно учесть при определении минимальной толщины металла для ультразвукового контроля?

При определении минимальной толщины металла для ультразвукового контроля необходимо учесть следующие измерения и параметры: скорость распространения ультразвука в материале, чувствительность датчиков, размер дефекта, требуемая точность измерения, тип и состояние поверхности металла.

Можно ли определить минимальную толщину металла для ультразвукового контроля без использования специальных приборов?

Нет, для определения минимальной толщины металла для ультразвукового контроля необходимо использование специальных приборов - ультразвуковых толщиномеров. Только с их помощью можно точно определить толщину и наличие дефектов в металле.

Как выбрать подходящий ультразвуковый толщиномер для определения минимальной толщины металла?

При выборе ультразвукового толщиномера для определения минимальной толщины металла необходимо обратить внимание на такие параметры, как диапазон измерений, разрешающая способность, скорость измерений, тип датчика, функциональные возможности, возможность сохранения данных и калибровки, а также стоимость прибора.

Какие проблемы могут возникнуть при определении минимальной толщины металла для ультразвукового контроля?

При определении минимальной толщины металла для ультразвукового контроля могут возникнуть следующие проблемы: недостаточная чувствительность датчиков, неточность измерений из-за шероховатой поверхности металла, присутствие других материалов на поверхности, необходимость проведения калибровки при изменении типа материала и толщины.