Межкристаллитная коррозия является одной из наиболее серьезных проблем, с которыми может столкнуться нержавеющая сталь. Этот процесс коррозии происходит на границах зерен металла, где происходит разрушение межатомных связей в результате химической реакции с окружающей средой.

Одной из основных причин межкристаллитной коррозии нержавеющих сталей является наличие в их составе так называемых "чувствительных элементов", таких как хром и углерод. При некоторых условиях эксплуатации, например, при высоких температурах или в кислых средах, эти элементы могут образовывать карбиды, которые являются причиной разрушения интератомных связей.

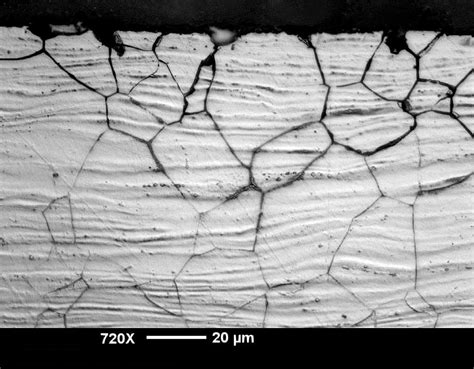

Межкристаллитная коррозия может приводить к серьезным последствиям, таким как образование трещин и отслоение поверхностных слоев металла. Это может снижать прочность и долговечность конструкций, выполненных из нержавеющей стали, и даже приводить к полной потере их работоспособности.

Для предотвращения межкристаллитной коррозии нержавеющей стали необходимо применять специальные методы и материалы. Одним из наиболее эффективных способов является термообработка стали, которая позволяет удалить чувствительные элементы и укрепить структуру металла. Также важно следить за правильным хранением и эксплуатацией нержавеющих сталей, чтобы избежать воздействия агрессивных сред, которые могут способствовать развитию коррозии.

Межкристаллитная коррозия нержавеющих сталей

Межкристаллитная коррозия является одним из наиболее серьезных видов коррозии, которым подвержены нержавеющие стали. Она характеризуется разрушением межкристаллической структуры материала, что приводит к снижению прочности и долговечности изделий.

Причиной межкристаллитной коррозии является особенность состава нержавеющей стали, а именно наличие хрома в ее составе. Хром образует оксидную пленку на поверхности стали, которая обеспечивает ее защиту от коррозии. Однако при некоторых условиях (например, высокая температура или длительное воздействие агрессивных сред), хром может выходить из раствора и образовывать хромокарбидные соединения в зоне межкристаллических границ.

Хромокарбидные соединения менее стойки к коррозии, поэтому в зоне межкристаллических границ начинается активное разрушение стали. Это проявляется в виде трещин и провалов, которые могут привести к значительному поражению исследуемой конструкции или изделия.

Для предотвращения межкристаллитной коррозии нержавеющих сталей необходимо учитывать ряд факторов, таких как состав материала, температурные условия эксплуатации, наличие агрессивных сред и возможность проведения термической обработки. Особое внимание следует уделять выбору правильной марки стали, которая бы была сопротивляющейся межкристаллитной коррозии.

Что такое межкристаллитная коррозия?

Межкристаллитная коррозия – это особый вид коррозии, возникающий в межкристаллических областях материала, таких как нержавеющие стали. Этот процесс называется также интеркристаллической коррозией или атакой межкристаллической коррозии.

Межкристаллитная коррозия возникает вследствие разрушения границ зерен материала, где происходит концентрация различных химических веществ, таких как оксиды, нитриды и карбиды. При неблагоприятных условиях окружающей среды, таких как высокая температура или наличие определенных химических реагентов, межкристаллические области материала становятся более подверженными коррозии.

Результатом межкристаллитной коррозии является разрушение структуры материала, образование трещин и ухудшение его механических свойств. Это может привести к серьезным проблемам в различных отраслях, где используются нержавеющие стали, таких как химическая промышленность, медицина, пищевая промышленность и другие.

Для предотвращения межкристаллитной коррозии применяются различные методы защиты. Одним из них является легирование материала специальными элементами, которые образуют защитные оксидные слои на поверхности металла. Также важно контролировать условия эксплуатации, такие как температура, pH-значение окружающей среды и содержание агрессивных веществ. Внимательное наблюдение и техническое обслуживание также помогут предотвратить межкристаллитную коррозию и сохранить нержавеющий материал в рабочем состоянии на протяжении длительного времени.

Основные причины возникновения межкристаллитной коррозии

Межкристаллитная коррозия является одним из наиболее серьезных проблем в области использования нержавеющих сталей. Этот тип коррозии происходит вдоль границ зерен в материале и становится причиной разрушения и уменьшения долговечности сталей.

Одной из основных причин возникновения межкристаллитной коррозии является предельно низкое содержание хрома в материале. Хром является основным антикоррозионным элементом в нержавеющих сталях и образует защитную оксидную пленку на поверхности стали. Если содержание хрома в стали недостаточно, то защитная пленка может быть нарушена и возникнуть межкристаллитная коррозия.

Другой причиной возникновения межкристаллитной коррозии является наличие в материале таких элементов, как углерод и сера. Эти элементы способствуют образованию неблагоприятных соединений в зонах границ зерен и приводят к повышенной восприимчивости стали к коррозии.

Также важным фактором, способствующим появлению межкристаллитной коррозии, являются условия эксплуатации. Высокие температуры, наличие агрессивных химических сред в окружающей среде, повышенное напряжение на стальных деталях - все это может усиливать вероятность возникновения межкристаллитной коррозии.

Для предотвращения межкристаллитной коррозии необходимо учитывать все вышеперечисленные факторы и выбирать сталь с достаточным содержанием хрома, а также правильно контролировать условия эксплуатации. При этом важно также обеспечивать правильное послеобработку материала, чтобы исключить наличие примесей, способствующих коррозии.

Признаки и последствия межкристаллитной коррозии

Межкристаллитная коррозия является одной из наиболее опасных форм коррозии для нержавеющих сталей. Она возникает в результате взаимодействия окружающей среды с границами зерен материала. На первый взгляд сталь может выглядеть без видимых признаков повреждения, но при детальном осмотре можно обнаружить следующие признаки межкристаллитной коррозии:

- Появление трещин и полосатых разрушений вдоль границ зерен.

- Образование пятен и вмятин на поверхности стали, особенно в местах скрепления или сварки.

- Потеря блеска и снижение гладкости поверхности.

Последствия межкристаллитной коррозии могут быть очень серьезными и повлечь за собой значительные ущербы. Во-первых, коррозия может привести к потере прочности и деформации стали, что может привести к разрушению конструкций и оборудования. Во-вторых, межкристаллитная коррозия часто сопровождается образованием окислов, которые могут загрязнить окружающую среду и быть вредными для здоровья людей.

Кроме того, межкристаллитная коррозия может привести к снижению эффективности работы стальных изделий, например, в системах транспорта или производственных процессах. Это может привести к дополнительным расходам на ремонт или замену поврежденных деталей и оборудования. В целом, межкристаллитная коррозия является серьезной проблемой, с которой стоит бороться и принимать меры по предотвращению и контролю.

Методы предотвращения межкристаллитной коррозии

Межкристаллитная коррозия может привести к серьезным повреждениям нержавеющих сталей, поэтому разработаны методы предотвращения этого вида коррозии.

1. Использование нержавеющих сталей с высоким содержанием хрома и никеля. Эти элементы образуют защитную пленку, которая предотвращает межкристаллитную коррозию.

2. Контроль температурного режима при сварке. Высокая температура может вызвать выпадение хрома из раствора и образование чувствительных к межкристаллитной коррозии фаз.

3. Применение специальных добавок и покрытий при сварке. Это может помочь снизить чувствительность стали к межкристаллитной коррозии и усилить защитные свойства материала.

4. Тщательный контроль химического состава стали. Неправильное соотношение элементов может привести к образованию чувствительных фаз и, следовательно, к увеличению вероятности межкристаллитной коррозии.

5. Регулярная очистка поверхности стали и удаление загрязнений. Присутствие загрязнений и рыхлых частиц может создать места для начала коррозионных процессов.

Применение данных методов может значительно снизить риск межкристаллитной коррозии и обеспечить более долгий срок службы нержавеющих сталей. Однако следует помнить, что все эти методы должны применяться в соответствии с рекомендациями производителя и инженерных стандартов.

Особенности выбора нержавеющих сталей

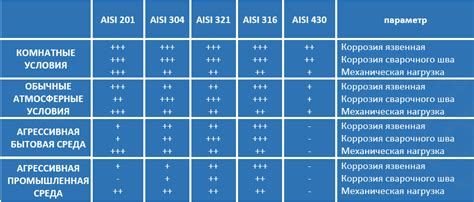

Выбор нержавеющей стали имеет решающее значение для успешной защиты от межкристаллитной коррозии. При выборе материала важно учитывать технологические требования, условия эксплуатации и конкретные химические среды, с которыми будет контактировать сталь.

Одним из основных факторов, влияющих на коррозионную стойкость нержавеющих сталей, является их хромовое число, которое обозначает содержание хрома в композиции стали. Чем выше хромовое число, тем лучше коррозионная стойкость материала.

Помимо хрома, важным элементом в составе нержавеющих сталей является никель. Никель улучшает устойчивость к коррозии и обеспечивает сталь высокой прочностью и устойчивостью к высоким и низким температурам.

При выборе нержавеющей стали также следует учитывать требования к прочности и долговечности материала. Разные марки сталей имеют различные механические свойства, поэтому необходимо выбирать тот материал, который соответствует требованиям проекта.

Также необходимо учитывать взаимодействие стали с окружающей средой. Некоторые химические вещества могут вызывать агрессивную коррозию нержавеющих сталей, поэтому при выборе материала следует учитывать его устойчивость к конкретным химическим средам.

Наконец, важным аспектом выбора нержавеющей стали является ее стоимость. Различные марки нержавеющих сталей имеют разную стоимость, и выбор материала должен быть сбалансирован между требованиями проекта и доступными финансовыми средствами.

Примеры применения нержавеющих сталей

Нержавеющая сталь широко применяется в различных отраслях и областях благодаря своим уникальным свойствам, которые делают ее идеальным материалом для множества задач.

Одним из примеров применения нержавеющих сталей является производство кухонной посуды. Из-за своей стойкости к коррозии и высокой температуре, нержавеющая сталь идеально подходит для приготовления пищи. Кастрюли, сковороды и другие кухонные принадлежности из нержавеющей стали могут быть безопасно использованы при высоких температурах и не изменят вкус или качество пищи.

В промышленности нержавеющая сталь находит применение в производстве различных изделий, таких как баки, резервуары, трубы и фитинги. Это объясняется ее высокой коррозионной стойкостью и прочностью. Такие изделия могут быть использованы в различных секторах промышленности, включая пищевую, химическую, нефтяную и фармацевтическую отрасли.

Нержавеющая сталь также широко применяется в архитектуре и строительстве. Она используется для создания фасадов зданий, ограждений, лестниц, балконов и других элементов конструкции. Благодаря своей прочности и эстетическому внешнему виду нержавеющая сталь является популярным материалом для создания современных и долговечных строений.

Другим примером применения нержавеющих сталей является производство медицинского оборудования и имплантатов. Нержавеющая сталь обладает антикоррозионными свойствами и способна выдерживать автоклавирование и дезинфекцию. Благодаря этому, она используется для создания хирургических инструментов, зубных и ортопедических имплантатов, а также других медицинских изделий.

Вопрос-ответ

Что такое межкристаллитная коррозия?

Межкристаллитная коррозия - это вид коррозии, который происходит в районе границ зерен металла, где происходит потеря материала вследствие реакции с окружающей средой. При межкристаллитной коррозии, структурные компоненты стали являются более активными, чем основная матрица стали, и на этих границах образуются коррозионные язвы.

Каковы последствия межкристаллитной коррозии для нержавеющей стали?

При межкристаллитной коррозии, нержавеющая сталь теряет свои антикоррозионные свойства и становится менее стойкой к окружающей среде. Это может привести к уменьшению прочности и долговечности металла, а также к возникновению коррозионных полостей, которые могут стать источником потенциальных аварий и поломок.

Каким образом можно предотвратить межкристаллитную коррозию нержавеющих сталей?

Существует несколько методов предотвращения межкристаллитной коррозии нержавеющих сталей. Во-первых, можно использовать стали с низким содержанием уязвимых элементов, таких как углерод и сера. Во-вторых, можно применять методы термической обработки стали, такие как отжиг или закалка, чтобы улучшить ее структуру и устойчивость к коррозии. Кроме того, необходимо правильно выбирать среду, с которой будет контактировать сталь, и использовать защитные покрытия или покрытия из других материалов для предотвращения контакта стали с коррозионно активными средами.