Межкристаллическая коррозия является одним из основных проблем, с которыми сталкиваются инженеры и производители при использовании нержавеющих сталей. Этот вид коррозии, который происходит вдоль зерен металла, может привести к серьезным повреждениям конструкций и оборудования.

Одной из основных причин межкристаллической коррозии является наличие углерода в структуре нержавеющей стали. При повышенных температурах, например во время сварки или термической обработки, углерод связывается с хромом и образует хрупкие карбидные соединения. Эти соединения ослабляют структуру металла и делают его более подверженным межкристаллической коррозии.

Для предотвращения межкристаллической коррозии нержавеющих сталей широко используются различные методы. Один из них – использование низколегированных сталей с низким содержанием углерода. Это позволяет избежать образования хрупких карбидных соединений и уменьшить вероятность возникновения коррозии.

Второй метод – применение специальных термических обработок, таких как отжиг, осаждение и закалка. Эти процессы позволяют перераспределить углерод и хром в металле, устраняя или минимизируя образование карбидов и, тем самым, предотвращая межкристаллическую коррозию.

Таким образом, понимание причин межкристаллической коррозии и применение соответствующих методов предотвращения являются важными аспектами в проектировании и производстве конструкций, которые испытывают эксплуатационные нагрузки и подвержены воздействию влаги, агрессивных сред и высоких температур.

Межкристаллическая коррозия нержавеющих сталей

Межкристаллическая коррозия является одним из наиболее распространенных дефектов, которые могут возникнуть при эксплуатации нержавеющих сталей. Этот тип коррозии характеризуется разрушением металлической структуры материала вдоль границ зерен, что приводит к его ослаблению и образованию трещин.

Причиной межкристаллической коррозии является образование карбидов и других химических соединений в межкристаллических областях стали в результате неправильного термического обработки или длительного воздействия высоких температур. Эти соединения вызывают изменение химического состава межкристаллических областей, что делает их более электрохимически активными и подверженными коррозии.

Для предотвращения межкристаллической коррозии используются различные методы. Одним из них является правильная термическая обработка нержавеющей стали, которая позволяет устранить нежелательные фазы и соединения в межкристаллических областях. Также важно обеспечить стабильные условия эксплуатации стали, избегая повышенных температур и агрессивного воздействия окружающей среды.

Дополнительные методы защиты от межкристаллической коррозии включают применение специальных покрытий на поверхности стали, которые создают барьер для воздействия окружающей среды, а также использование специальных добавок в составе стали, способных стабилизировать химический состав межкристаллических областей и предотвратить их коррозию.

- Основные причины межкристаллической коррозии:

- Неправильная термическая обработка стали.

- Длительное воздействие высоких температур.

- Наличие нежелательных фаз и соединений в межкристаллических областях.

Что такое межкристаллическая коррозия?

Межкристаллическая коррозия представляет собой форму коррозии, которая возникает в металлах с кристаллической структурой, таких как нержавеющие стали. Она характеризуется разрушением связей между кристаллическими зернами в материале. Межкристаллическая коррозия может приводить к серьезному повреждению и даже разрушению материала.

Механизм развития межкристаллической коррозии часто связан с присутствием химически активных элементов, таких как сера или фосфор, которые могут заполнять промежутки между кристаллическими зернами и вызывать разлом связей между ними. Это приводит к появлению местной анодной и катодной областей, что способствует возникновению гальванических эффектов и интенсификации процесса коррозии.

Межкристаллическая коррозия является особым типом коррозии, который отличается от других форм, таких как общая коррозия или поверхностные окислительные пятна. Она может возникать при определенных условиях эксплуатации, например, при контакте нержавеющего металла с агрессивными средами, при высоких температурах или при неправильной обработке материала.

Причины межкристаллической коррозии

Межкристаллическая коррозия нержавеющих сталей является одним из наиболее опасных видов коррозии, так как она может привести к серьезному повреждению и разрушению материала. Этот процесс происходит в результате взаимодействия между агрессивной средой и особенностями структуры стали.

Одной из ключевых причин межкристаллической коррозии является наличие хромокарбидов в зоне зеркал, которые образуются в процессе термообработки и способствуют уменьшению содержания хрома в зоне околоцветаний. Это приводит к ухудшению защитных свойств стали путем образования пор и трещин вдоль зеркйостве.

Второй причиной межкристаллической коррозии является наличие растворимых веществ в среде, с которыми сталь контактирует. Особенно опасными являются сернистые соединения, которые вызывают отщепление хрома из структуры стали и его растворение в среде. Это приводит к нарушению пассивности стали и появлению коррозионных процессов.

Третьей причиной межкристаллической коррозии является повышенная температура окружающей среды. При этом сталь становится более активной химически и становится более подверженной межкристаллической коррозии. Температура 400-600 °C считается критической, при которой происходит интенсивная межкристаллическая коррозия.

Профилактика межкристаллической коррозии включает в себя использование сталей с улучшенной резистентностью к коррозии, применение защитных покрытий, контроль параметров окружающей среды и температуры, а также правильную термообработку при производстве стали.

Основные виды межкристаллической коррозии

Межкристаллическая коррозия является одной из наиболее опасных форм коррозии нержавеющих сталей, так как протекает внутри структуры металла, вдоль границ зерен. В результате этого межкристаллическая коррозия может привести к потере механической прочности и разрушению материала.

Существует несколько основных видов межкристаллической коррозии, включая межкристаллическую коррозию типа I, II и III. Межкристаллическая коррозия типа I, также известная как межзеренная коррозия, происходит в результате карбидного отложения около зерен стали при нагреве в пределах критического диапазона температур, что приводит к снижению коррозионной стойкости материала.

Межкристаллическая коррозия типа II, или межзеренная коррозия причиняет наибольший ущерб нержавеющей стали. Этот тип коррозии проявляется в виде гибельных проникающих трещин, которые протекают вдоль границ зерен и быстро приводят к разрушению материала.

Межкристаллическая коррозия типа III, или межзеренная коррозия приближенная, является менее опасной по сравнению с предыдущими типами, но также может нанести ненужные повреждения материалу. Ее причина схожа с межкристаллической коррозией типа I, но в данном случае коррозия происходит вблизи границ зерен.

Эффективные методы предотвращения межкристаллической коррозии

Межкристаллическая коррозия является серьезной проблемой для нержавеющих сталей, поэтому важно применять эффективные методы предотвращения этого вида коррозии. Один из важных аспектов в борьбе с межкристаллической коррозией - правильный выбор материала. Нержавеющие стали с высокой устойчивостью к межкристаллической коррозии, такие как стали серии AISI 316 и AISI 347, являются наиболее подходящими для использования в агрессивной среде.

Также эффективным методом предотвращения межкристаллической коррозии является проведение термообработки. Некоторые нержавеющие стали имеют склонность к межкристаллической коррозии после сварки или длительного нагрева. Однако проведение термообработки, такой как отжиг или высокотемпературное нагружение, позволяет устранить эти проблемы и восстановить устойчивость материала.

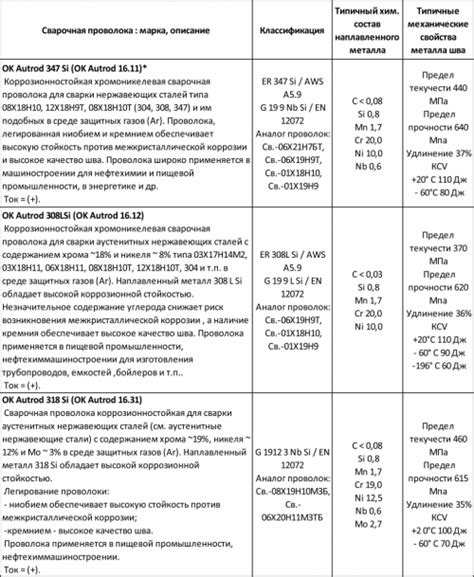

Для предотвращения межкристаллической коррозии также важно правильно подобрать метод сварки. Некоторые виды сварки, такие как дуговая сварка, могут привести к появлению вакансий и дислокаций в кристаллической структуре нержавеющей стали, что способствует развитию межкристаллической коррозии. Поэтому использование инертного газа или лазерной сварки, которые минимизируют воздействие на кристаллическую структуру, поможет исключить риск межкристаллической коррозии.

Нельзя забывать о систематическом тестировании материалов на устойчивость к межкристаллической коррозии. Использование специализированных методов, таких как испытания по методикам ASTM A262 или ASTM G28, позволяет определить устойчивость нержавеющей стали к этой форме коррозии. Также важно проверять качество сварочных швов, проводя неразрушающее испытание, такое как УЗК или радиографическое исследование, для выявления возможных дефектов, которые могут способствовать коррозии.

Таким образом, эффективные методы предотвращения межкристаллической коррозии включают правильный выбор материала, проведение термообработки, правильный выбор метода сварки и систематическое тестирование материалов. Эти меры помогут улучшить устойчивость нержавеющих сталей к межкристаллической коррозии и обеспечат их долговечность и надежность в агрессивных средах.

Роль раствора в предотвращении межкристаллической коррозии

Межкристаллическая коррозия является серьезной проблемой для нержавеющих сталей, приводящей к разрушению материала и потере его прочности. Однако роль раствора необходимо учитывать при предотвращении этого процесса. Раствор является важным фактором, так как в нем происходит химическая реакция между металлом и окружающей средой.

Растворы могут содержать различные химические вещества, такие как кислоты, щелочи, соли и другие. Эти вещества могут взаимодействовать с поверхностью нержавеющей стали и вызывать коррозию. Однако правильный выбор и контроль раствора могут помочь предотвратить межкристаллическую коррозию.

Важно выбирать растворы, которые не содержат агрессивных химических веществ и обладают нейтральной или щелочной средой. Такие растворы не только не наносят вред стали, но и могут оказывать защитное действие, образуя на ее поверхности защитную пленку.

Контроль показателей раствора, таких как рН, содержание хлоридов и других ионов, также играет важную роль в предотвращении межкристаллической коррозии. Правильное управление составом раствора и его параметрами позволяет поддерживать стабильную и безопасную среду для нержавеющей стали, исключая возможность развития коррозии.

Однако следует помнить, что растворы не всегда полностью исключают возможность межкристаллической коррозии, поэтому рекомендуется использование дополнительных методов защиты, таких как покрытия, электрохимическая полировка и другие. Комбинация различных методов и правильный выбор раствора позволят достичь наилучшей защиты от межкристаллической коррозии и продлить срок службы нержавеющих сталей.

Модификации нержавеющих сталей для предотвращения межкристаллической коррозии

Межкристаллическая коррозия является серьезной проблемой для нержавеющих сталей, которые обычно считаются стойкими к коррозии. Для предотвращения этого типа коррозии были разработаны различные модификации нержавеющих сталей, которые обладают повышенной стойкостью к межкристаллической коррозии.

Одна из наиболее эффективных модификаций - это добавление стабилизирующих элементов, таких как титан, ниобий или цирконий. Эти элементы формируют карбидные и нитридные соединения, которые замедляют диффузию хрома к межкристаллическим границам, что помогает предотвратить коррозию.

Ещё одной модификацией является уменьшение содержания углерода в стали. Высокое содержание углерода способствует образованию хрупкой фазы хрома карбида, которая восприимчива к межкристаллической коррозии. Уменьшение содержания углерода позволяет снизить вероятность образования этой фазы и улучшить стойкость стали к коррозии.

Также проведение термической обработки может значительно повысить стойкость нержавеющих сталей к межкристаллической коррозии. Термическая обработка включает нагрев стали до определенной температуры, длительное выдерживание и последующее постепенное охлаждение. Этот процесс способствует рекристаллизации структуры стали и устранению внутренних напряжений, что помогает предотвратить образование межкристаллической коррозии.

Описанные модификации нержавеющих сталей являются эффективными методами для предотвращения межкристаллической коррозии. Правильный подбор и применение этих модификаций позволяет значительно повысить стойкость нержавеющих сталей к коррозии и обеспечить их долговечность в различных условиях эксплуатации.

Защитные покрытия для нержавеющих сталей

Нержавеющие стали являются прочными и устойчивыми к окружающей среде, однако они могут быть подвержены межкристаллической коррозии. Чтобы предотвратить это, часто применяются различные защитные покрытия.

Одним из способов защиты нержавеющей стали является нанесение покрытия из полимеров. Эти покрытия обладают хорошей адгезией к поверхности стали и образуют защитную пленку, которая предотвращает проникновение влаги и агрессивных веществ к металлу.

Еще одним эффективным способом защиты является гальваническое напыление. Покрытия, полученные этим методом, обладают высокой коррозионной стойкостью и отлично сопротивляются воздействию внешних факторов.

Для защиты нержавеющих сталей также применяются антикоррозионные покрытия на основе цинка. Цинк создает на поверхности стали защитную пленку, которая препятствует разрушению металла под воздействием окружающей среды.

Некоторые виды нержавеющих сталей также могут быть обработаны специальными покрытиями на основе молочной кислоты. Эти покрытия создают на поверхности металла прочную защитную пленку, которая предотвращает образование скоплений коррозии.

В целом, выбор защитного покрытия для нержавеющих сталей зависит от конкретных условий эксплуатации и требований к материалу. Комбинирование различных методов защиты может обеспечить длительную эксплуатацию нержавеющей стали без вредных последствий межкристаллической коррозии.

Вопрос-ответ

Почему нержавеющие стали подвержены межкристаллической коррозии?

Нержавеющие стали содержат хром, который образует защитную оксидную пленку на поверхности, предотвращающую коррозию. Однако при некоторых условиях, таких как высокая температура или наличие определенных химических элементов (например, серы или фосфора), хром может связываться с другими элементами и образовывать хрупкие фазы, которые не обладают защитными свойствами. Это вызывает межкристаллическую коррозию.

Какие условия способствуют развитию межкристаллической коррозии?

Для развития межкристаллической коррозии необходимо наличие хлоридов или кислотных сред, высокая температура (обычно свыше 600 градусов Цельсия) и достаточно длительное время. Если эти условия имеются, то нержавеющая сталь может начать разрушаться на межкристаллическом уровне.

Как можно предотвратить межкристаллическую коррозию?

Для предотвращения межкристаллической коррозии нержавеющих сталей можно применять несколько методов. Во-первых, можно использовать стали с низким содержанием серы и фосфора, так как эти элементы являются основными провоцирующими факторами. Во-вторых, необходимо контролировать условия эксплуатации, такие как температура и состав среды. Также можно добавлять определенные примеси, такие как молибден или титан, которые помогают предотвратить образование хрупких фаз. Важна регулярная очистка и удаление загрязнений, которые могут способствовать развитию коррозии.

Какая роль хрома в предотвращении коррозии нержавеющих сталей?

Хром является основным элементом, отвечающим за защиту нержавеющих сталей от коррозии. Он образует пассивную оксидную пленку на поверхности, которая предотвращает доступ кислорода и влаги к основному составу стали. Эта пленка саморегенерируется при повреждении, что обеспечивает стойкость к ржавчине. Однако при нарушении целостности пленки или при воздействии неблагоприятных условий могут возникать хрупкие фазы, вызывающие межкристаллическую коррозию.