Механические технологические свойства металлов и их сплавов являются одними из важнейших характеристик, которые влияют на возможности их обработки и применения. Эти свойства определяются структурой и составом материала, а также процессами, которым он подвергается в ходе производства.

Одним из основных механических технологических свойств металлов и сплавов является прочность. Прочность определяет способность материала выдерживать нагрузки без разрушения. От прочности зависят допустимые нагрузки, которым может быть подвергнут материал во время использования. Прочность металлов и сплавов может быть повышена путем легирования, термической обработки или применения специальных прокаточных процессов.

Также важными механическими технологическими свойствами являются пластичность и ударная вязкость. Пластичность определяет способность материала подвергаться пластической деформации без разрушения. Она влияет на возможности формования и обработки материала в процессе производства. Ударная вязкость, в свою очередь, характеризует способность материала поглощать энергию удара без разрушения. Эта характеристика важна при выборе материала для конструкций, работающих в условиях низких температур или подверженных ударам.

Механические свойства металлов и сплавов

Механические свойства металлов и сплавов являются важными признаками их качества и применения. Они определяют поведение материала под воздействием силы, нагрузки, давления и температуры.

Одним из основных механических свойств является прочность, которая характеризует способность материала сопротивляться разрушению приложенными к нему силами. Прочность зависит от химического состава, структуры и обработки металла или сплава.

Другим важным механическим свойством является твердость, которая показывает сопротивление материала индентированию. Твердость может быть измерена по различным шкалам, таким как шкала Бринелля или шкала Роквелла.

Одно из ключевых механических свойств металлов и сплавов - упругость, обозначающая способность материала восстанавливать форму после прекращения воздействия внешних сил. Модуль упругости характеризует степень деформации и возвращения материала к исходному состоянию.

Другие важные механические свойства включают пластичность и площадь устойчивости, которые определяют способность материала подвергаться деформации без разрушения и способность материала противостоять деформации перед началом разрушения соответственно.

Механические свойства металла

Механические свойства металла определяют его способность выдерживать механические нагрузки и деформации. Эти свойства включают в себя прочность, пластичность, твердость, упругость и усталостную прочность.

Прочность металла характеризует его способность выдерживать нагрузку без разрушения. Прочность зависит от микроструктуры металла, его химического состава и тепловой обработки. Наиболее распространенным показателем прочности является предел прочности, который определяется как максимальное напряжение, которое металл способен выдержать без разрушения.

Пластичность металла определяет его способность изменять форму без разрушения. Пластичность зависит от структуры металла и его тепловой обработки. Металлы с высокой пластичностью могут быть легко деформированы и использованы для изготовления сложных форм.

Твердость металла характеризует его способность сопротивляться внешним механическим воздействиям. Твердость зависит от микроструктуры, химического состава и тепловой обработки металла. В зависимости от требований конкретного приложения, металлы могут быть либо мягкими и легко поддающимся деформации, либо твердыми и устойчивыми к износу.

Упругость металла определяет его способность возвращаться в исходное состояние после прекращения деформационных нагрузок. Упругость зависит от микроструктуры и химического состава металла. Металлы с высокой упругостью могут быть использованы для создания пружин и других упругих элементов.

Усталостная прочность металла определяет его способность выдерживать повторяющиеся нагрузки без разрушения. Усталостная прочность зависит от микроструктуры, химического состава и тепловой обработки металла.

Механические свойства сплавов

Механические свойства сплавов - это характеристики, описывающие поведение материала при воздействии на него внешних сил. Они определяют прочность, пластичность, твердость и устойчивость к различным видам деформаций.

Прочность сплавов характеризуется их способностью выдерживать воздействие различных нагрузок без разрушения. Это важное свойство, которое определяет возможность использования сплавов в различных отраслях промышленности, где требуется высокая надежность материала.

Пластичность - это способность сплавов изменять свою форму без разрушения при деформации. Чем выше показатель пластичности, тем легче сплав может быть подвержен разным видам обработки, таким как прокатка, тяга или штамповка.

Твердость сплавов определяет их сопротивление к появлению царапин и следов на поверхности. Она может быть измерена с помощью различных методов, например, испытания на микротвердость. Измерение твердости сплавов является важным параметром при выборе материала для конкретного применения.

Устойчивость к различным видам деформаций определяет способность сплавов сохранять свои механические свойства при длительном воздействии нагрузок. Это важное свойство, которое гарантирует долговечность и надежность конструкций, выполненных из сплавов.

Сопротивление разрушению металла и сплавов

Сопротивление разрушению – это способность металла или сплава противостоять разрушению под воздействием внешних сил или нагрузок. Оно зависит от множества факторов, включая структуру материала, его межатомные связи, микроструктуру, примеси и температуру.

Основными факторами, определяющими сопротивление разрушению, являются прочность и пластичность материала. Прочность – это мера сопротивления материала разрыву или деформации под действием напряжений. Пластичность отражает способность материала к пластической деформации без разрушения. Комбинация высокой прочности и пластичности является идеальным свойством для металлов и их сплавов.

Однако, сопротивление разрушению также может быть повышено путем изменения структуры материала. Например, введение специальных примесей или добавление легирующих элементов может улучшить механические свойства металла. Также влияние на сопротивление разрушению может оказывать температура. Высокая температура может приводить к понижению сопротивления разрушению, так как она способствует межкристаллическому разрушению и повышенной пластичности материала.

Для анализа сопротивления разрушению металлов и сплавов проводят различные испытания, включая испытания на растяжение, изгиб, удар и т.д. В результате этих экспериментов можно получить данные о прочности и пластичности материала, что позволяет сделать выводы о его сопротивлении разрушению.

Пластические свойства металла и сплавов

Пластические свойства металла и сплавов являются одним из основных показателей их технологических характеристик. Пластичность определяет способность материала претерпевать пластическую деформацию без разрушения. Чем выше пластичность металла или сплава, тем легче его можно обрабатывать и формовать в различные изделия и конструкции.

Одним из ключевых показателей пластичности является удлинение при разрыве. Этот показатель позволяет оценить свойство материала растягиваться без разрыва. Удлинение при разрыве измеряется в процентах от начальной длины образца. Чем больше удлинение при разрыве, тем выше пластичность материала.

Другим важным показателем пластичности является относительное сужение поперечного сечения образца при разрыве. Оно позволяет оценить способность материала сжиматься без разрушения. Чем меньше относительное сужение, тем выше пластичность материала.

Пластические свойства металла и сплавов зависят от их структуры, химического состава, обработки и тепловой обработки. Некоторые сплавы обладают высокой пластичностью и могут быть легко прокатаны или вытянуты в тонкую проволоку или лист. Другие металлы, напротив, могут быть более хрупкими и не поддаются сильным пластическим деформациям.

При выборе материала для конкретного применения необходимо учитывать его пластические свойства, чтобы обеспечить требуемую обработку и формовку изделия.

Термическая обработка металлов и сплавов

Термическая обработка металлов и их сплавов является важной технологической процедурой, направленной на изменение структуры и свойств материала путем его нагрева и последующего охлаждения. Эта процедура позволяет улучшить механические, физические и химические свойства металла, а также его работоспособность и долговечность.

Существует несколько видов термической обработки: закалка, отпуск, нормализация, отжиг и другие. Закалка, например, осуществляется путем нагрева металла до определенной температуры, а затем его резкого охлаждения. Это приводит к изменению микроструктуры металла, что делает его более прочным и упругим.

Отпуск, в свою очередь, осуществляется путем нагрева закаленного металла до определенной температуры и последующего охлаждения. Этот процесс позволяет снизить внутреннее напряжение в материале и сделать его более пластичным. Нормализация, отжиг и другие виды термической обработки также вносят свои коррективы в свойства металла.

Важно отметить, что правильно проведенная термическая обработка может существенно влиять на качество и характеристики металла. При этом необходимо учитывать не только технологические параметры, но и свойства самого материала. Оптимальный режим обработки может быть определен с учетом конкретных требований и условий эксплуатации изделия.

Термическая обработка металлов и их сплавов тесно связана с другими стадиями технологического процесса, такими как литье, плавление, прокатка и др. Она выполняет важную роль в обеспечении качества и надежности конечных изделий, а также снижении возможности различных дефектов и повреждений. Таким образом, контроль и оптимизация термической обработки является важной задачей в области металлургии и машиностроения.

Влияние добавок на механические свойства

Добавки в металлы и их сплавы могут оказывать значительное влияние на их механические свойства. В зависимости от типа и количества добавок, можно добиться улучшения прочности, упругости, твердости, пластичности и других механических характеристик материала.

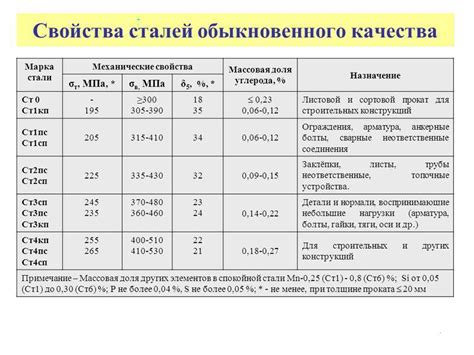

Одной из наиболее распространенных добавок является углерод. Его присутствие в стали позволяет увеличить ее твердость и прочность. Углерод образует твердые растворы или карбидные соединения с основным металлом, что укрепляет структуру материала. Однако высокое содержание углерода может ухудшить пластичность и упругость стали.

Другой важной группой добавок являются легирующие элементы, такие как хром, никель, молибден и другие. Они способны улучшить коррозионную стойкость металлов и сплавов, а также повысить их прочность и упругость. Например, добавление никеля в нержавеющую сталь позволяет улучшить ее устойчивость к коррозии, а молибден повышает прочность и упругость.

Также добавки могут влиять на структуру материала и его способность к деформации. Например, добавление алюминия в медь позволяет получить сплав с более мелкой зернистостью, что улучшает его пластичность. С другой стороны, некоторые добавки могут привести к образованию твердых фаз или интенсивному растрескиванию материала, что снижает его пластичность и прочность.

Таким образом, правильный выбор и использование добавок в металле или его сплаве может значительно повысить его механические свойства и создать материал с оптимальным сочетанием прочности, упругости, твердости и пластичности.

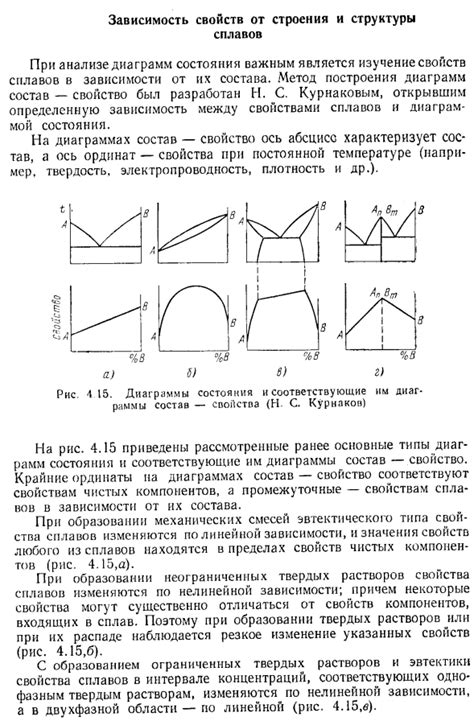

Зависимость свойств от структуры металла и сплавов

Металлы и их сплавы обладают различными свойствами, которые во многом зависят от их структуры. Структура металла определяется атомным строением и аранжировкой кристаллических зерен. Причиной различий в свойствах металлов может быть как присутствие разных элементов в сплаве, так и его термообработка.

Одно из важных свойств металлов, которое зависит от их структуры, - прочность. В металлах с мелкозернистой структурой прослеживается тенденция к повышенной прочности. Это связано с тем, что мелкие зерна металла препятствуют перемещению дислокаций, что ведет к увеличению сопротивления пластическим деформациям и повышению предела прочности.

Еще одним важным свойством, которое зависит от структуры металла, является твердость. Твердость металлов и сплавов определяется как их сопротивление индентации. Металлы с мелкозернистой структурой обычно обладают повышенной твердостью, так как мелкие зерна создают больше преград для смещения атомов при нагружении.

Также, структура металла оказывает влияние на его пластичность. При наличии прочных границ зерен металл обычно проявляет пониженную пластичность, так как перемещение дислокаций происходит с большим сопротивлением. Однако, металлы с однородной кристаллической структурой могут обладать высокой пластичностью.

Таким образом, свойства металлов и их сплавов тесно связаны с их структурой. Мелкозернистая структура способствует увеличению прочности и твердости, однако может быть неблагоприятной для пластичности. Оптимальная структура металла зависит от его применения и может быть достигнута путем специальной обработки и модификации сплава.

Вопрос-ответ

Что такое механические технологические свойства металлов и их сплавов?

Механические технологические свойства металлов и их сплавов - это свойства, которые определяют поведение и возможности материала при обработке его механическими технологиями. Они включают в себя такие характеристики, как прочность, пластичность, твердость, ударная вязкость и др.

Как прочность металлов и их сплавов влияет на их механические технологические свойства?

Прочность металлов и их сплавов определяет их способность выдерживать механическое воздействие без разрушения. Чем выше прочность материала, тем больше у него возможностей применения в технологических процессах с высокими нагрузками. Однако, слишком высокая прочность может затруднить обработку материала.

Как пластичность влияет на механические технологические свойства металлов и их сплавов?

Пластичность - это способность материала деформироваться без разрушения. Чем более пластичный материал, тем проще его обработать и дать ему нужную форму. Высокая пластичность металлов и их сплавов позволяет проводить растяжку, изгиб, штамповку и другие виды обработки, что делает их универсальными материалами для производства различных изделий.