Механические свойства металлов и сплавов являются важными параметрами, используемыми для оценки их прочности, упругости, пластичности и твердости. Знание этих свойств позволяет инженерам и ученым выбирать подходящие материалы для различных применений, а также проводить анализ и моделирование поведения материалов в различных условиях.

Существует несколько методов для определения механических свойств металлов и сплавов. Один из наиболее распространенных методов - испытания на растяжение. В этом методе образцы материала подвергаются действию усилий, что позволяет определить его прочность и пластичность. Испытания на сжатие и изгиб также широко используются для определения механических свойств.

Другими методами определения механических свойств являются твердомерные испытания, в которых измеряется твердость материала. Твердость является показателем сопротивления материала к постоянному внешнему воздействию. Кроме того, проводятся испытания на ударную вязкость, которые помогают определить способность материала поглощать энергию при воздействии ударных нагрузок.

Определение механических свойств металлов и сплавов

Определение механических свойств металлов и сплавов является важным этапом в процессе их изучения и применения в различных областях промышленности. Механические свойства описывают способность материала сопротивляться деформации или разрушению под воздействием внешних сил.

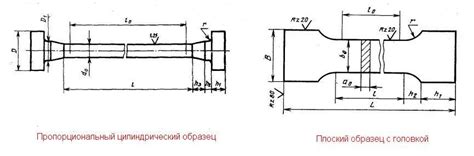

Для проведения определения механических свойств металлов и сплавов применяются различные методы и инструменты. Одним из основных методов является испытание на растяжение. При этом образцы подвергаются воздействию растягивающих сил до тех пор, пока не произойдет разрыв. Измеряются величины удельной и общей деформации, а также предела прочности и удлинения при разрыве.

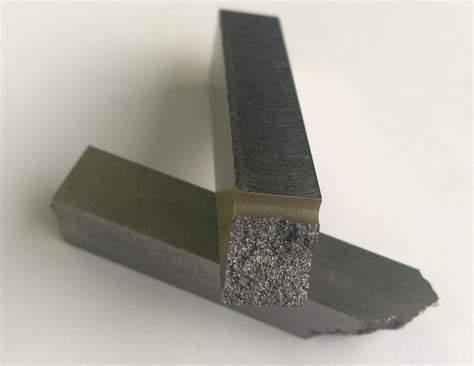

Для определения механических свойств металлов и сплавов также применяются методы индентирования. Они основаны на замере следов или впадин, оставленных твердым индентором на поверхности образца. На основе геометрических параметров следа можно определить такие характеристики, как твердость и модуль упругости материала.

Другим методом определения механических свойств металлов и сплавов является измерение микротвердости. Он заключается в вдавливании пирамидального индентора в поверхность образца при заданной нагрузке. По глубине вдавливания можно определить микротвердость материала.

Также существуют методы определения механических свойств металлов и сплавов, основанные на измерении ударной вязкости, изгибе, сжатии и других типах нагрузок. Каждый из этих методов обладает своими особенностями и применим в зависимости от конкретных целей и задач исследования.

Методы испытания на растяжение

Испытание на растяжение является одним из основных методов определения механических свойств металлов и сплавов. Оно позволяет получить информацию о прочности, упругости и пластичности материала.

Для проведения испытания на растяжение необходимо использовать специальное оборудование - растяжимый пресс, на который закрепляется образец материала. Затем на образец начинают действовать силы, направленные вдоль его оси. При этом фиксируются изменения длины образца, а также сила, необходимая для его растяжения.

Результаты испытания на растяжение представляются в виде диаграммы, которая отражает зависимость силы растяжения от изменения длины образца. По этой диаграмме можно определить различные характеристики материала, включая предел прочности, предел текучести и относительное удлинение.

Одной из самых распространенных характеристик, определяемых при испытании на растяжение, является предел прочности. Он представляет собой максимальную силу, которую может выдержать образец до разрушения. Эта характеристика особенно важна для разработки конструкций и выбора материала с нужными механическими свойствами.

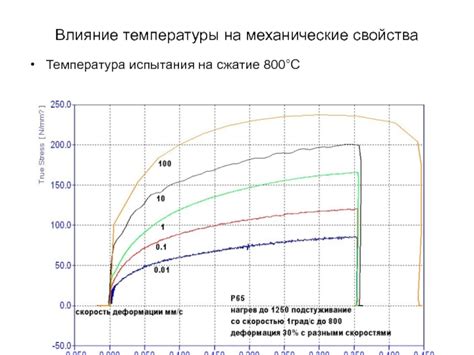

Влияние температуры на механические свойства

Температура является одним из наиболее значимых факторов, влияющих на механические свойства металлов и сплавов. Как правило, с повышением температуры происходит снижение прочности и упругости материалов, что связано с изменением их микроструктуры и физическими процессами, происходящими на уровне атомов и молекул.

Тепловое расширение – один из факторов, который влияет на механические свойства материалов при повышении температуры. При нагреве материалы расширяются, что может приводить к возникновению нежелательных деформаций и напряжений в конструкциях. Особенно важно учитывать это свойство при проектировании объектов, работающих при высоких температурах.

При повышении температуры происходит изменение структуры и формы границ зерен в металлах, что в свою очередь влияет на их прочность и пластичность. При низких температурах зерна обычно имеют регулярную форму и слабую склонность к перемещению, что делает материалы хрупкими. При повышении температуры зерна начинают менять форму, разрастаться и перемещаться друг относительно друга, что способствует увеличению пластичности и выносливости металлов.

Дальнейшее повышение температуры может привести к изменению фазового состава металла и появлению новых фаз. Например, железо при нормальных условиях фазы аустенита и феррита сосуществуют в равновесии, но при очень высоких температурах аустенит может превратиться в определенную фазу – дельта-феррит. Появление новой фазы может не только изменить механические свойства материала, но и способствовать разрушению конструкций из-за внутренних напряжений и деформаций.

Измерение твердости материалов

Измерение твердости материалов является важным методом определения их механических свойств. Твердость материала определяет его сопротивление проникновению другого твердого тела и используется для оценки его износостойкости и прочности.

Существует несколько методов измерения твердости материалов. Один из самых распространенных методов - метод Виккерса. Он основан на измерении следа, оставленного пробующим телом после приложения заданной нагрузки. Для проведения измерений используется специальное приспособление, называемое индентором, со сложной геометрией и заданной твердостью.

Еще одним методом измерения твердости является метод Бринелля. Он основан на измерении диаметра следа, оставленного индентором после приложения нагрузки. Для проведения измерений используется шарообразный индентор с заданной нагрузкой.

Измерение твердости материала позволяет определить его механические свойства, такие как прочность, эластичность, пластичность и т.д. Эти данные необходимы для разработки новых материалов, контроля качества продукции и прогнозирования ее эксплуатационных характеристик.

Оценка ударной вязкости

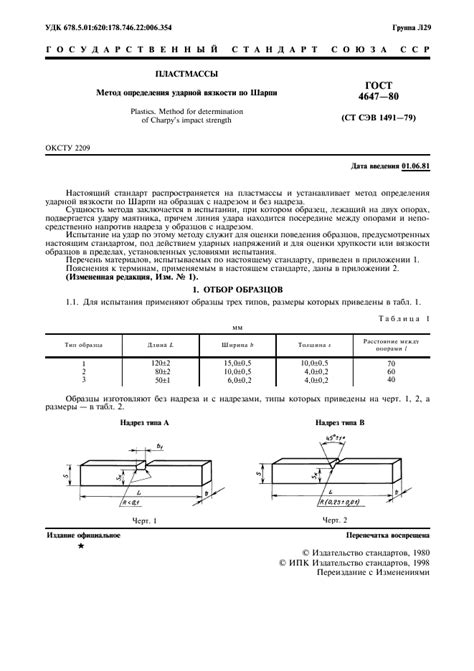

Ударная вязкость - это одна из важных механических характеристик металлов и сплавов, которая определяет их способность выдерживать ударные нагрузки без разрушения. Оценка ударной вязкости проводится с помощью специального испытания - ударного изгиба.

В ходе ударного испытания образец изгибается под действием молотка, и измеряется количество энергии, поглощенное образцом при разрушении. Чем больше энергии было поглощено образцом, тем выше его ударная вязкость.

Оценка ударной вязкости важна при выборе металла или сплава для конкретного применения. Например, при проектировании конструкций, которые могут подвергаться динамическим нагрузкам, необходимо выбрать материал с высокой ударной вязкостью, чтобы он не разрушался при воздействии ударов.

Оценка ударной вязкости проводится согласно стандартам и нормативным документам, которые определяют методику испытания, параметры и условия проведения. Результаты испытаний ударной вязкости часто представляются в виде графиков, которые отображают зависимость поглощенной энергии от температуры или других параметров. Эти графики позволяют сравнивать различные металлы и сплавы между собой и выбирать наиболее подходящий материал для конкретного применения.

Методы измерения усталостной прочности

Усталостная прочность – это механическая характеристика материала, описывающая его способность выдерживать нагрузки, изменяющиеся во времени.

Существует несколько методов измерения усталостной прочности металлов и сплавов:

- Испытание на разрушение – наиболее распространенный метод, при котором образец подвергается циклическим нагрузкам до разрушения. Значение усталостной прочности определяется по числу циклов до разрушения и максимальной амплитуде нагрузки.

- Метод выровненных линий – основан на построении эмпирических кривых, связывающих амплитуду неразрушающей нагрузки с числом циклов до разрушения. Позволяет быстро оценить усталостную прочность при различных амплитудах нагрузки.

- Метод ускоренных испытаний – применяется для оценки усталостной прочности при длительном воздействии нагрузки. Образцы подвергаются интенсивным циклическим нагрузкам в течение относительно короткого времени.

Для более точного измерения усталостной прочности могут использоваться различные вспомогательные методы, такие как методы металлографии и электронной микроскопии. Они позволяют исследовать структуру материала и выявить дефекты, которые могут повлиять на его усталостные свойства.

| Материал | Число циклов до разрушения | Максимальная амплитуда нагрузки | Усталостная прочность |

|---|---|---|---|

| Сталь | 10000 | 400 Н | 350 МПа |

| Алюминий | 5000 | 200 Н | 250 МПа |

Вопрос-ответ

Какими методами можно определить механические свойства металлов и сплавов?

Существует несколько методов для определения механических свойств металлов и сплавов. Одним из самых распространенных методов является испытание на растяжение. Для этого применяется специальная испытательная машина, которая нагружает образец металла или сплава растягивающей силой. Измеряются деформация образца и приложенная сила, позволяющие определить упругие свойства материала, такие как предел пропорциональности, предел текучести, удлинение при разрыве и прочность.

Что такое механические свойства металлов и сплавов?

Механические свойства металлов и сплавов определяют их способность выдерживать механические нагрузки. Они включают такие характеристики, как прочность, упругость, пластичность, твердость, усталость, износостойкость и др. Прочность - это способность материала противостоять разрушению под действием нагрузки. Упругость - это способность материала возвращаться в свое исходное положение после прекращения нагрузки. Пластичность - это способность материала деформироваться без разрушения. Все эти свойства важны при проектировании и использовании металлических конструкций и изделий.

На какие параметры влияет определение механических свойств металлов и сплавов?

Определение механических свойств металлов и сплавов влияет на множество параметров, включая выбор материала для конкретной задачи, проектирование деталей и конструкций, прогнозирование поведения материала при механических нагрузках, оценка долговечности и надежности изделий и т.д. Знание механических свойств материала позволяет рассчитывать его прочность и деформацию, оценивать риск возникновения различных видов поломок, оптимизировать конструкцию и выбрать наиболее подходящий материал для конкретного применения.